Im Grunde genommen bieten Niedervakuumanlagen eine leistungsstarke Kombination aus reduzierten Betriebskosten, schnelleren Bearbeitungszeiten und einfacherer Wartung. Durch den Betrieb bei einem Unterdruck, der kein „hartes“ oder Hochvakuum ist, erzeugen sie eine kontrollierte Umgebung, die für viele industrielle Wärmebehandlungsprozesse ausreichend ist, ohne die Kosten und die Komplexität von Hochvakuumsystemen.

Eine Niedervakuumanlage stellt einen strategischen Kompromiss dar. Sie liefert die meisten wesentlichen Vorteile einer kontrollierten Atmosphäre – wie die Vermeidung von Oxidation –, während die Kosten niedrig gehalten und der Produktionsdurchsatz maximiert werden, was sie zu einem Arbeitstier für eine breite Palette industrieller Anwendungen macht.

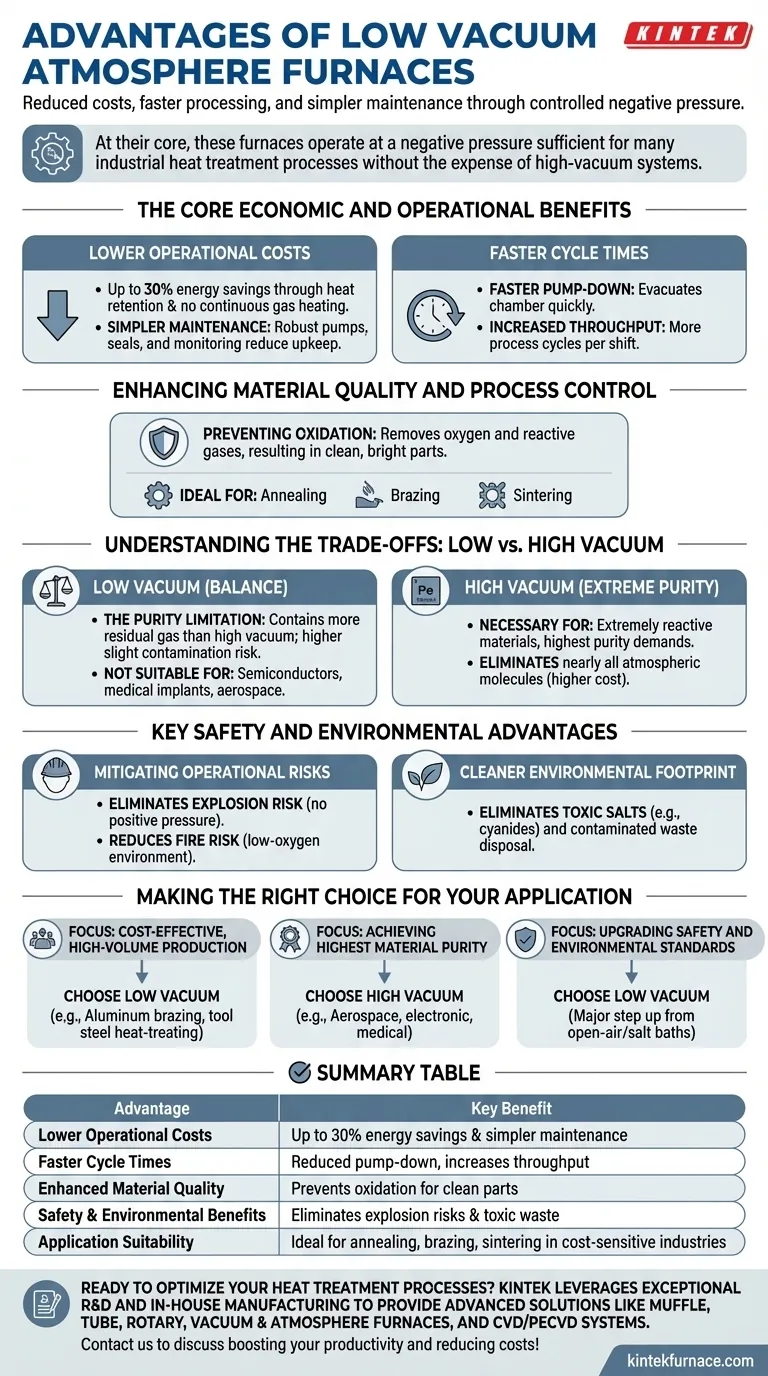

Die wichtigsten wirtschaftlichen und betrieblichen Vorteile

Der Hauptreiz von Niedervakuumanlagen liegt in ihrer Fähigkeit, das Endergebnis und die betriebliche Effizienz einer Anlage zu verbessern. Sie schaffen ein Gleichgewicht zwischen Leistung und Praktikabilität.

Niedrigere Betriebskosten

Diese Öfen sind auf hohe Energieeffizienz ausgelegt und können im Vergleich zu herkömmlichen Methoden Einsparungen von bis zu 30 % beim Energieverbrauch erzielen. Dies wird durch eine überlegene Wärmespeicherung und den Wegfall der Notwendigkeit, ständig einen Schutzgasstrom zu erhitzen, erreicht.

Niedrigere Kosten ergeben sich auch durch eine einfachere Wartung. Die Vakuumanforderungen sind weniger streng als bei Hochvakuumsystemen, was bedeutet, dass die Pumpen, Dichtungen und Überwachungsausrüstungen weniger komplex und robuster sind, wodurch die langfristigen Instandhaltungskosten gesenkt werden.

Schnellere Zykluszeiten

Ein wesentlicher Vorteil in einer Produktionsumgebung ist eine schnellere Evakuierungszeit (Pump-Down-Zeit). Da das System kein Ultrahochvakuum erreichen muss, ist die Zeit, die zum Evakuieren der Kammer erforderlich ist, viel kürzer, was mehr Prozesszyklen pro Schicht ermöglicht.

Verbesserung der Materialqualität und Prozesskontrolle

Über die Kosten hinaus bieten diese Öfen eine überlegene Umgebung für die Behandlung von Materialien im Vergleich zu offenen oder einfachen Inertgasöfen.

Verhinderung von Oxidation

Durch die Entfernung der meisten Sauerstoff- und anderer reaktiver Gase aus der Kammer verhindert ein Niedervakuumeinheit die Oxidation und andere unerwünschte Oberflächenreaktionen am Werkstück wirksam. Dies führt zu sauberen, blanken Teilen, die oft keine Nachbehandlung erfordern.

Diese kontrollierte Umgebung ist ideal für Prozesse wie Glühen, Löten und Sintern, bei denen chemische Reinheit und Oberflächenintegrität für die Leistung des Endbauteils von entscheidender Bedeutung sind.

Verständnis der Kompromisse: Niedriges vs. Hochvakuum

Obwohl sie vorteilhaft sind, ist ein niedriges Vakuum nicht die Lösung für jede Anwendung. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Die Reinheitsbeschränkung

Der primäre Kompromiss ist die Reinheit. Eine Niedervakuumumgebung enthält immer noch mehr Restgasmoleküle als eine Hochvakuumumgebung. Dies birgt ein höheres Risiko leichter Kontamination.

Daher sind Niedervakuumanlagen für Anwendungen mit extremen Reinheitsanforderungen ungeeignet, wie z. B. die Herstellung von Halbleitern, medizinischen Implantaten oder kritischen Komponenten für die Luft- und Raumfahrt, bei denen selbst winzigste Verunreinigungen zum Versagen führen können.

Wann Hochvakuum zu wählen ist

Eine Hochvakuumanlage ist erforderlich, wenn das zu behandelnde Material extrem reaktiv ist oder wenn die endgültige Anwendung das absolut höchste Maß an Materialreinheit erfordert. Die zusätzlichen Kosten und die Komplexität werden durch die Notwendigkeit gerechtfertigt, nahezu alle atmosphärischen Moleküle zu eliminieren.

Wesentliche Sicherheits- und Umweltvorteile

Im Vergleich zu älteren Wärmebehandlungstechnologien bieten Niedervakuumanlagen erhebliche Verbesserungen der Arbeitssicherheit und der Umweltverantwortung.

Minderung betrieblicher Risiken

Der Betrieb bei Unterdruck eliminiert das Explosionsrisiko, das bei Druckbehältern bestehen kann. Darüber hinaus reduziert die sauerstoffarme Umgebung das Brandrisiko erheblich, wodurch der gesamte Betrieb inhärent sicherer wird.

Ein saubererer ökologischer Fußabdruck

Diese Öfen bieten eine Lösung für die Umweltprobleme, die mit älteren Methoden verbunden sind. Sie eliminieren die Notwendigkeit toxischer Salze (wie Zyanide), die bei der Salzbadwärmebehandlung verwendet werden, wodurch die Herausforderung der Entsorgung kontaminierter Abfälle und Vorrichtungen entfällt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihrem Material, Ihrem Prozess und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion liegt: Eine Niedervakuumanlage ist eine ausgezeichnete Wahl für Prozesse wie das Löten von Aluminium-Automobilteilen oder die Wärmebehandlung von Werkzeugstählen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Materialreinheit liegt: Sie müssen in ein Hochvakuumsystem investieren, um die Anforderungen empfindlicher Anwendungen in der Luft- und Raumfahrt, Elektronik oder Medizintechnik zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung von Sicherheits- und Umweltstandards liegt: Eine Niedervakuumanlage ist ein großer Schritt nach vorn gegenüber herkömmlichen Methoden wie dem Erhitzen an der Luft oder Salzschmelzen.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, das Niveau der atmosphärischen Kontrolle genau auf die spezifischen Bedürfnisse Ihres Materials und Prozesses abzustimmen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Niedrigere Betriebskosten | Bis zu 30 % Energieeinsparung und einfachere Wartung |

| Schnellere Zykluszeiten | Reduzierte Evakuierungszeit erhöht den Produktionsdurchsatz |

| Verbesserte Materialqualität | Verhindert Oxidation für saubere, blanke Teile |

| Sicherheits- und Umweltvorteile | Eliminiert Explosionsrisiken und toxische Abfälle |

| Anwendungseignung | Ideal zum Glühen, Löten und Sintern in kostenbewussten Branchen |

Sind Sie bereit, Ihre Wärmebehandlungsprozesse mit einer Niedervakuumanlage zu optimieren? KINTEK nutzt herausragende F&E und Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Bedürfnisse und liefern Energieeffizienz, schnellere Zyklen und erhöhte Sicherheit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Produktivität steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern