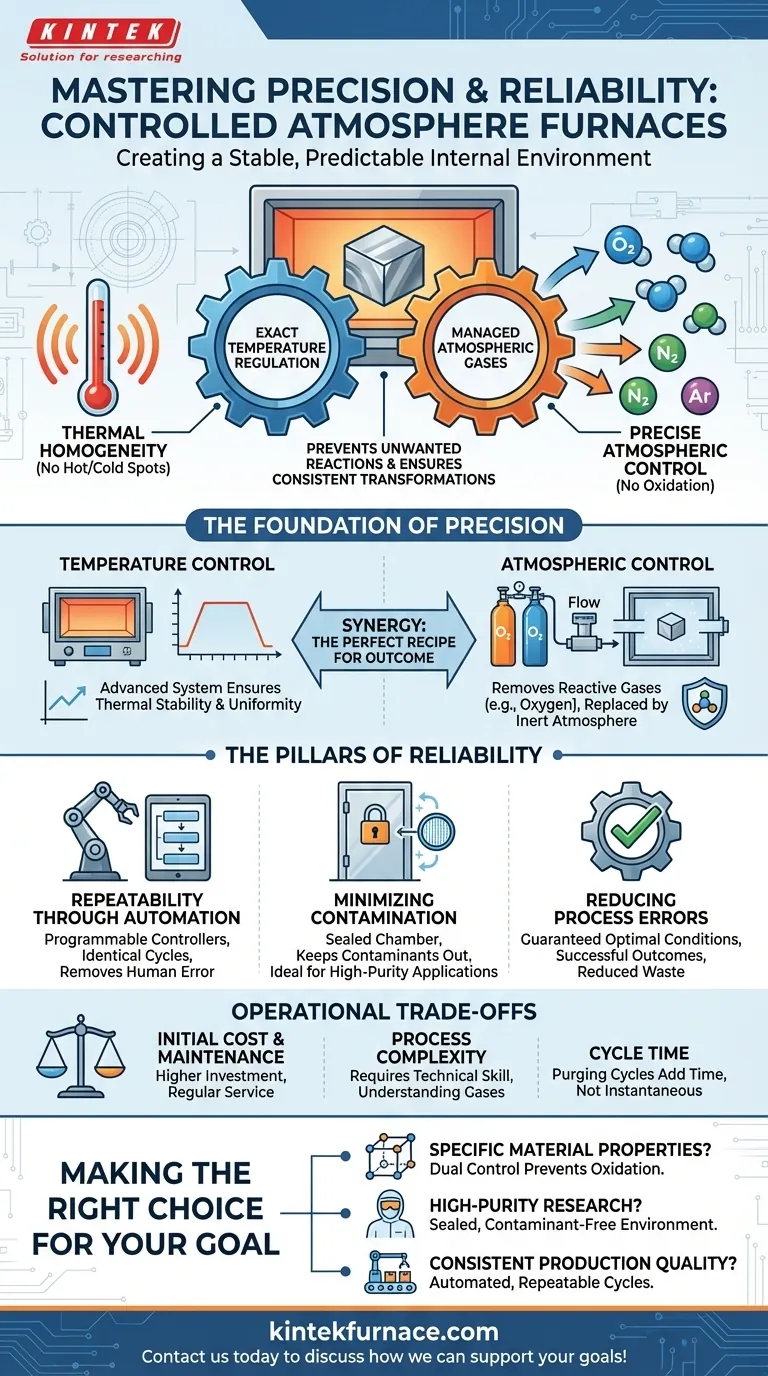

Im Wesentlichen gewährleistet ein Ofen mit kontrollierter Atmosphäre Präzision und Zuverlässigkeit, indem er eine hochstabile und vorhersagbare Innenumgebung schafft. Dies wird durch zwei Kernfunktionen erreicht: eine strenge Temperaturregelung und die gezielte Steuerung der atmosphärischen Gase, die das Werkstück umgeben. Zusammen verhindern diese Funktionen unerwünschte chemische Reaktionen und stellen konsistente Materialumwandlungen sicher.

Bei jedem Prozess, bei dem Materialeigenschaften von größter Bedeutung sind, sind unkontrollierte Variablen die Hauptursache für Fehler. Ein Ofen mit kontrollierter Atmosphäre eliminiert systematisch die beiden kritischsten Variablen – die Reaktivität der Atmosphäre und thermische Schwankungen – und wandelt so einen empfindlichen Prozess in einen wissenschaftlich reproduzierbaren um.

Die Grundlage der Präzision: Die Umgebung beherrschen

Wahre Präzision in der Materialverarbeitung ergibt sich aus der absoluten Kontrolle über die Bedingungen der Umwandlung. Ein Ofen mit kontrollierter Atmosphäre ist speziell dafür konzipiert, diese Kontrolle herzustellen und aufrechtzuerhalten.

Exakte Temperaturkontrolle

Ein fortschrittliches Temperaturregelsystem ist das zentrale Nervensystem des Ofens. Es geht über das bloße Erreichen eines Sollwerts hinaus; es gewährleistet thermische Homogenität, was bedeutet, dass die Temperatur im gesamten Heizraum gleichmäßig ist.

Dies verhindert heiße oder kalte Stellen auf dem Material, die sonst zu inkonsistenten Ergebnissen, inneren Spannungen oder fehlgeschlagenen Behandlungen führen könnten. Das System überwacht und passt sich ständig an, um diese Stabilität mit minimaler Abweichung aufrechtzuerhalten.

Genaue Atmosphärenkontrolle

Dies ist das, was einen Ofen mit kontrollierter Atmosphäre von einem Standardofen unterscheidet. Das Ziel ist es, reaktive Gase, hauptsächlich Sauerstoff, zu entfernen und sie durch eine spezifische, kontrollierte Atmosphäre zu ersetzen.

Durch das Spülen der Kammer und das Einleiten eines spezifischen Gases – oft Inertgase wie Stickstoff oder Argon – verhindert der Ofen Oxidation und andere unerwünschte chemische Reaktionen, die die Oberflächenbeschaffenheit, Reinheit oder strukturelle Integrität eines Materials bei hohen Temperaturen beeinträchtigen können.

Die Synergie von Temperatur und Atmosphäre

Keine der beiden Kontrollen ist für sich allein ausreichend. Ein perfektes Temperaturprofil ist nutzlos, wenn das Material oxidiert und spröde wird. Ebenso kann eine vollkommen inerte Atmosphäre die gewünschte metallurgische Phasenänderung ohne den korrekten thermischen Zyklus nicht erreichen.

Präzision wird erreicht, wenn diese beiden Systeme zusammenarbeiten und ein „Rezept“ aus Temperatur und Atmosphäre erstellen, das das exakte physikalische und chemische Ergebnis für das Material bestimmt.

Die Säulen der Zuverlässigkeit: Von Design bis Betrieb

Zuverlässigkeit bedeutet nicht nur einen einzigen erfolgreichen Durchlauf; es bedeutet, jedes Mal exakt das gleiche erfolgreiche Ergebnis zu erzielen. Dies ist in das Design und die Funktionsprinzipien des Ofens integriert.

Wiederholbarkeit durch Automatisierung

Moderne Öfen verwenden programmierbare Steuerungen, um den gesamten Prozess zu automatisieren. Sobald ein erfolgreiches Rezept aus Temperaturrampen, Haltezeiten und Gasflussraten etabliert ist, kann es für jede nachfolgende Charge identisch gespeichert und ausgeführt werden.

Diese Automatisierung beseitigt das Risiko menschlicher Fehler von Zyklus zu Zyklus, was der Grundpfeiler für die Herstellung eines stabilen, zuverlässigen Produkts ist.

Minimierung von Kontaminationen

Die abgedichtete Beschaffenheit der Ofenkammer dient einem doppelten Zweck. Sie hält nicht nur die kontrollierte Atmosphäre im Inneren, sondern hält auch äußere Verunreinigungen fern.

Dies ist entscheidend für Hochreinheitsanwendungen, wie in der Elektronik- oder Medizingeräteindustrie, wo selbst Spuren von Fremdpartikeln zum Ausfall eines Bauteils führen können.

Reduzierung von Prozessfehlern

Durch die Kontrolle der Schlüsselvariablen minimiert der Ofen die Wahrscheinlichkeit eines Projektfehlers drastisch. Prozesse wie Hartlöten, Sintern oder Tempern finden garantiert unter optimalen Bedingungen statt, was zu erfolgreichen Ergebnissen und einer Reduzierung kostspieliger Nacharbeiten oder Materialverschwendung führt.

Verständnis der betrieblichen Kompromisse

Obwohl diese Öfen leistungsstark sind, sind sie nicht ohne Komplexität. Die Anerkennung der Kompromisse ist der Schlüssel zur erfolgreichen Implementierung.

Anschaffungskosten und Wartung

Die Präzision hat ihren Preis. Die Anfangsinvestition für einen Ofen mit kontrollierter Atmosphäre ist aufgrund der Notwendigkeit einer abgedichteten Kammer, von Gasversorgungssystemen und anspruchsvollerer Steuerungen höher als für einen Standard-Luftofen. Eine regelmäßige Wartung von Dichtungen, Sensoren und Gasreinigern ist ebenfalls erforderlich.

Prozesskomplexität

Der Betrieb des Ofens erfordert ein höheres Maß an technischem Fachwissen. Benutzer müssen die Eigenschaften verschiedener Gase, Sicherheitsprotokolle (insbesondere für brennbare Gase wie Wasserstoff) und die Prinzipien der Erstellung und Aufrechterhaltung einer bestimmten Atmosphäre verstehen. Es ist kein einfaches „Plug-and-Play“-Gerät.

Zykluszeit

Das Erreichen einer reinen Atmosphäre ist nicht augenblicklich. Der Prozess umfasst Spülzyklen, um Umgebungsluft zu entfernen, was die Gesamtprozesszeit verlängert. Dies kann bei Umgebungen mit hohem Durchsatz ein wichtiger Faktor sein.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Technologie für Ihre Anforderungen geeignet ist, gleichen Sie ihre Kernstärken mit Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Materialeigenschaften liegt: Die doppelte Kontrolle von Temperatur und Atmosphäre ist das wichtigste Merkmal, da sie Oxidation verhindert und die gewünschte metallurgische Struktur sicherstellt.

- Wenn Ihr Hauptaugenmerk auf hochreiner Forschung oder der Herstellung empfindlicher Komponenten liegt: Die Fähigkeit des Ofens, eine versiegelte, inerte und kontaminationsfreie Umgebung zu schaffen, ist sein Hauptvorteil.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Produktionsqualität liegt: Die automatisierten Steuerungssysteme, die perfekt wiederholbare Prozesszyklen ermöglichen, sind das, was Zuverlässigkeit garantiert und Defekte minimiert.

Letztendlich ermöglicht Ihnen die Beherrschung der Ofenumgebung, das Endergebnis Ihres Materials zu beherrschen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Funktion | Vorteil |

|---|---|---|

| Temperaturkontrolle | Gewährleistet gleichmäßiges Erhitzen und Stabilität | Verhindert Materialfehler und Inkonsistenzen |

| Atmosphärenkontrolle | Steuert Gase zur Vermeidung von Oxidation | Erhält Materialreinheit und Integrität |

| Automatisierung | Verwendet programmierbare Steuerungen für wiederholbare Zyklen | Reduziert menschliche Fehler und gewährleistet Chargenkonsistenz |

| Abgedichtete Kammer | Hält Verunreinigungen fern und die Atmosphäre innen | Ideal für Hochreinheitsanwendungen in Elektronik und Medizingeräten |

Bereit, Ihre Materialverarbeitung mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Möglichkeiten zur tiefgreifenden Anpassung. Ob in Forschung, Elektronik oder Produktion – unsere Öfen mit kontrollierter Atmosphäre gewährleisten konsistente, qualitativ hochwertige Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren