Retortenöfen sind speziell für Hochtemperatur-Wärmebehandlungsprozesse konzipiert, die eine präzise kontrollierte Atmosphäre erfordern. Sie sind unerlässlich für Anwendungen wie das Blankglühen von Edelstahl, die Wärmebehandlung reaktiver Metalle wie Titan und das Sintern von fortschrittlichen Keramiken und Pulvermetallen, bei denen die Vermeidung von Oxidation und Kontamination entscheidend ist.

Das entscheidende Merkmal eines Retortenofens ist nicht nur seine Fähigkeit, hohe Temperaturen zu erreichen, sondern die Verwendung eines versiegelten Behälters – der Retorte –, um das Material von der Umgebungsluft und den Heizelementen zu isolieren. Diese Isolation ist der Schlüssel zu hochreinen Ergebnissen, die in einem Standardofen unmöglich wären.

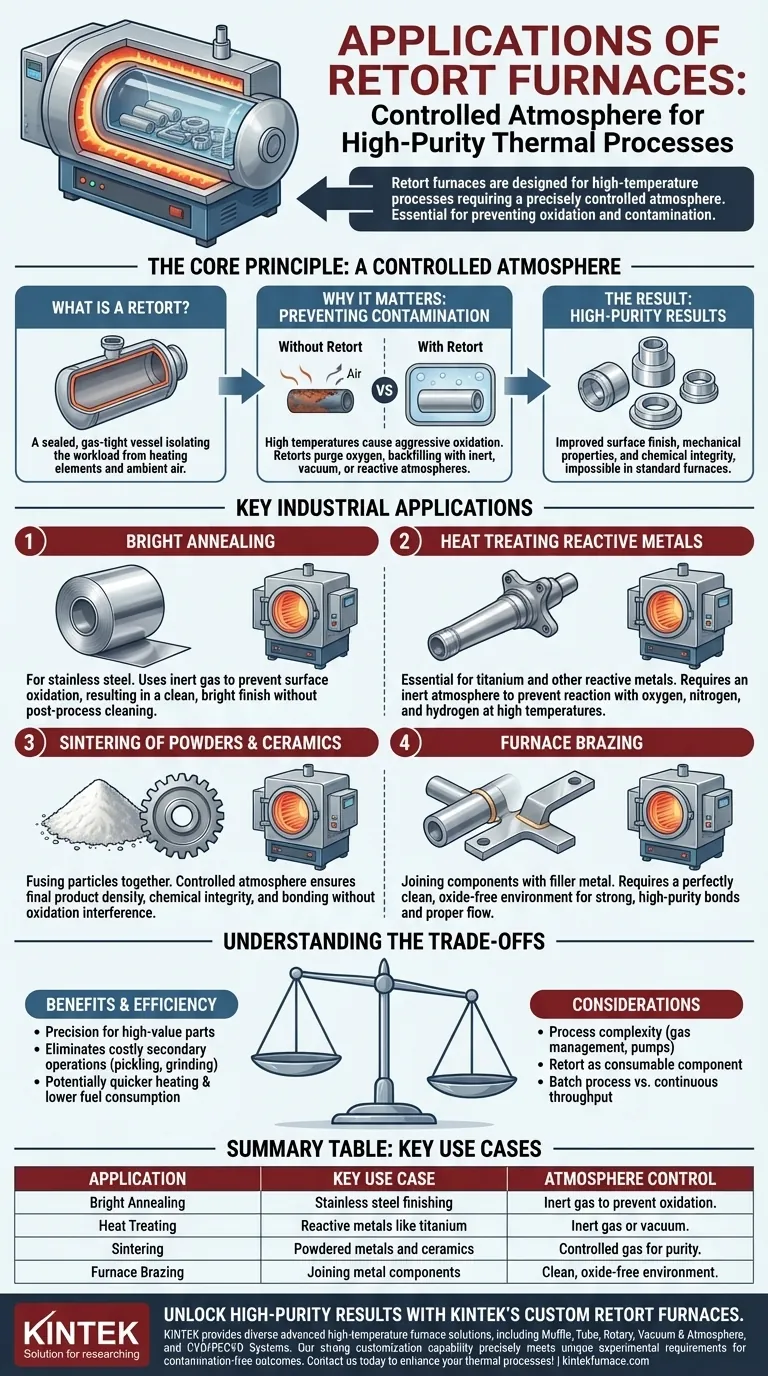

Das Kernprinzip: Eine kontrollierte Atmosphäre

Was ist eine Retorte?

Eine Retorte ist ein versiegeltes, gasdichtes Gefäß, typischerweise aus Hochtemperatur-Metalllegierungen oder Keramik, das in einem Ofen platziert wird.

Das zu bearbeitende Material befindet sich im Inneren der Retorte. Der Ofen heizt die Außenseite der Retorte, und die Wärme wird auf das Material im Inneren übertragen.

Dieses Design trennt das Werkstück von den Heizelementen des Ofens und der Umgebungsluft, wodurch Sie die vollständige Kontrolle über die gasförmige Umgebung um Ihre Teile haben.

Warum es wichtig ist: Kontaminationsvermeidung

Bei hohen Temperaturen reagieren die meisten Materialien – insbesondere Metalle – aggressiv mit Sauerstoff in der Luft. Diese Reaktion, Oxidation genannt, kann die Oberflächengüte, die mechanischen Eigenschaften und die chemische Reinheit eines Materials ruinieren.

Durch die Verwendung einer Retorte können Sie den Sauerstoff entfernen und den Behälter mit einer spezifischen Atmosphäre füllen. Dies könnte ein Inertgas (wie Argon oder Stickstoff) sein, um jegliche Reaktion zu verhindern, ein Vakuum, um alle Gase zu entfernen, oder ein reaktives Gas, um eine spezifische chemische Veränderung hervorzurufen.

Wichtige industrielle Anwendungen im Detail

Die Fähigkeit, die Atmosphäre zu kontrollieren, macht Retortenöfen in mehreren hochwertigen Herstellungsprozessen unverzichtbar.

Wärmebehandlung von Spezialmetallen

Prozesse für Metalle wie Edelstahl und Titan erfordern eine sauerstofffreie Umgebung.

Das Blankglühen von Edelstahl verwendet beispielsweise eine Retorte, um Oberflächenoxidation zu verhindern, was zu einer sauberen, „blanken“ Oberfläche führt, die keine Nachbearbeitung oder Beizung erfordert.

Ebenso erfordert die Wärmebehandlung von Titanteilen eine inerte Atmosphäre, da Titan bei erhöhten Temperaturen extrem reaktiv mit Sauerstoff, Stickstoff und Wasserstoff ist.

Sintern von Pulvern und Keramiken

Sintern ist der Prozess des Verschmelzens von Partikeln mittels Wärme, der in der Pulvermetallurgie und der Herstellung technischer Keramiken üblich ist.

Eine kontrollierte Atmosphäre ist entscheidend, um sicherzustellen, dass das Endprodukt die gewünschte Dichte und chemische Integrität aufweist. Jeglicher vorhandener Sauerstoff könnte den Bindungsprozess stören oder die endgültige Zusammensetzung des Materials verändern.

Ofenlöten

Das Löten verbindet zwei Metallkomponenten mit einem Füllmetall, das bei einer niedrigeren Temperatur schmilzt als die Basisteile.

Damit das Füllmetall richtig fließt und eine starke Verbindung erzeugt, müssen die Oberflächen vollkommen sauber und oxidfrei sein. Ein Retortenofen bietet die ideale saubere, kontrollierte Umgebung für hochfeste, hochreine Lötverfahren.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Retortenöfen mit spezifischen Betriebsüberlegungen verbunden.

Prozesskomplexität und Kosten

Die Steuerung der Atmosphäre erhöht die Komplexität. Sie erfordert Vakuumpumpen, Gasmanagementsysteme und eine sorgfältige Überwachung, um die Integrität der Retortendichtung zu gewährleisten.

Die Retorte selbst ist auch ein Verbrauchsteil. Über viele Hochtemperaturzyklen kann sie sich abnutzen und muss schließlich ersetzt werden, was die Betriebskosten erhöht.

Durchsatz vs. Präzision

Die meisten Retortenofenoperationen sind Batch-Prozesse. Das bedeutet, Sie laden eine Charge von Teilen, führen den Zyklus aus, kühlen sie ab und entladen sie.

Dies ist perfekt für hochwertige Komponenten, bei denen Präzision an erster Stelle steht, kann aber einen geringeren Durchsatz bieten als ein kontinuierlicher Ofen (wie ein Band- oder Tunnelofen), der für die Massenproduktion weniger empfindlicher Teile verwendet wird.

Kosteneffizienz und Effizienz

Trotz der zusätzlichen Komplexität können Retortenöfen für bestimmte Aufgaben kostengünstiger sein.

Durch die Verhinderung von Oxidation entfällt die Notwendigkeit kostspieliger und zeitaufwändiger Sekundärverfahren wie Beizen, Schleifen oder Polieren. Die Referenzen weisen auch darauf hin, dass sie schnellere Aufheizzeiten und einen geringeren Kraftstoffverbrauch bieten können, was die Effizienz weiter verbessert.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Retortenofen hängt von einer Frage ab: Wie kritisch ist die Atmosphärenkontrolle für Ihr Endprodukt?

- Wenn Ihr Hauptaugenmerk auf einer blanken, oxidfreien Oberfläche von reaktiven Metallen liegt: Ein Retortenofen ist unerlässlich für Prozesse wie das Blankglühen von Edelstahl oder die Wärmebehandlung von Titan.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung oder Produktion hochreiner Materialien liegt: Für das Sintern von fortschrittlichen Keramiken, Metallpulvern oder die Durchführung von Materialsyntheseforschung ist ein Retortenofen nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Schaffung starker, sauberer Verbindungen zwischen Komponenten liegt: Ein Retortenofen bietet die ideale oxidfreie Umgebung, die für hochwertiges Ofenlöten erforderlich ist.

Letztendlich ist ein Retortenofen das definitive Werkzeug für jeden Hochtemperaturprozess, bei dem die Integrität des Materials durch die Atmosphäre nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Anwendung | Hauptanwendungsfall | Atmosphärenkontrolle |

|---|---|---|

| Blankglühen | Edelstahlveredelung | Inertgas zur Oxidationsverhinderung |

| Wärmebehandlung | Reaktive Metalle wie Titan | Inertgas oder Vakuum |

| Sintern | Pulvermetalle und Keramiken | Kontrolliertes Gas für Reinheit |

| Ofenlöten | Verbinden von Metallkomponenten | Saubere, oxidfreie Umgebung |

Erzielen Sie hochreine Ergebnisse mit den kundenspezifischen Retortenöfen von KINTEK

Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie Edelstahl blankglühen, Keramiken sintern oder kritische Komponenten löten, unsere Retortenöfen liefern präzise Atmosphärenkontrolle für kontaminationsfreie Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse verbessern und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung