Im Wesentlichen besteht der Hauptvorteil eines Ofens mit inerter Atmosphäre darin, unerwünschte chemische Reaktionen, hauptsächlich Oxidation, während der Hochtemperaturverarbeitung zu verhindern. Diese grundlegende Fähigkeit führt zu einer erheblich verbesserten Produktqualität, erhöhter Materialintegrität und größerer allgemeiner Prozesseffizienz, da der Bedarf an sekundärer Reinigung oder Korrekturbehandlungen entfällt.

Der wahre Wert eines Ofens mit inerter Atmosphäre geht über die bloße Verhinderung von Rost hinaus. Er bietet ein Maß an Umweltkontrolle, das für die Herstellung von Materialien mit präzisen, reproduzierbaren Eigenschaften unerlässlich ist, was ihn zu einem unverzichtbaren Werkzeug für die fortschrittliche Fertigung und Forschung macht.

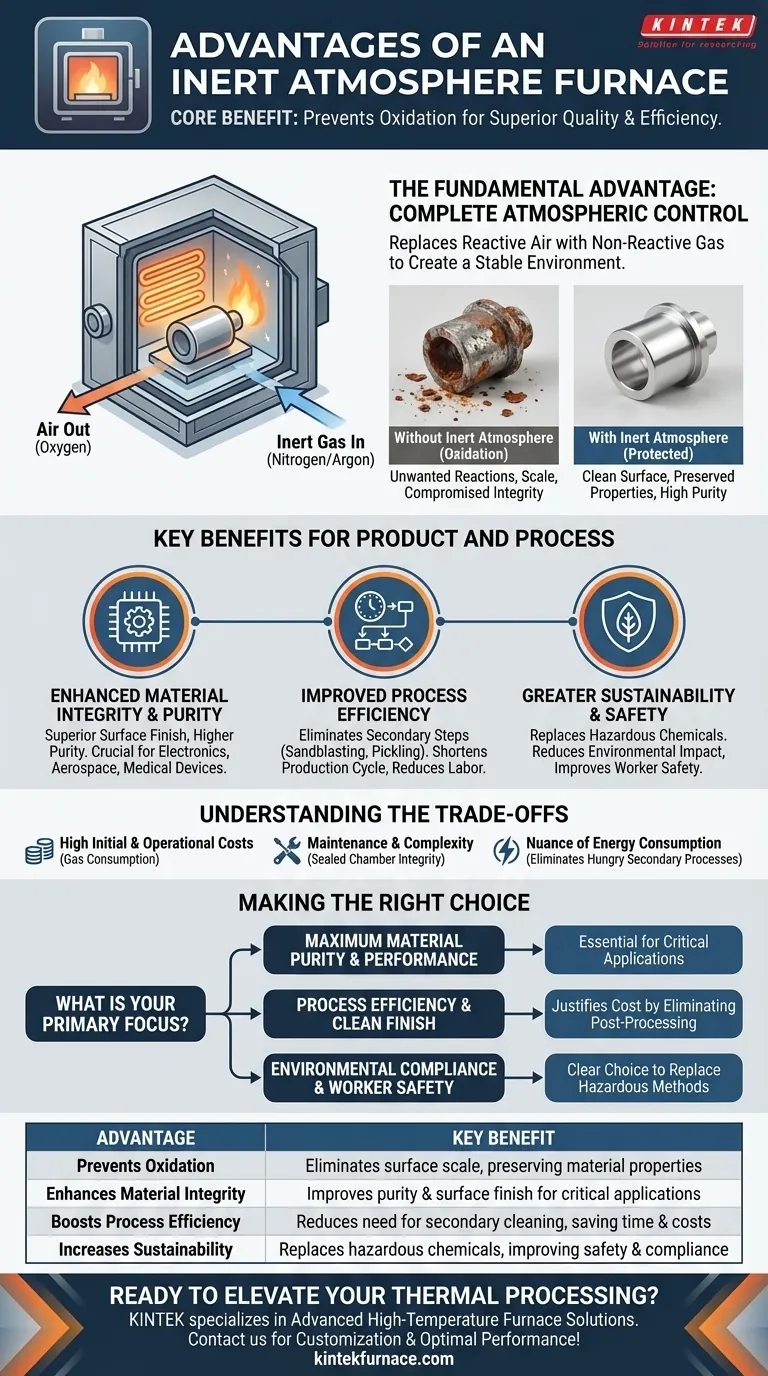

Der grundlegende Vorteil: Vollständige Atmosphärenkontrolle

Ein Ofen mit inerter Atmosphäre funktioniert, indem er die reaktive Luft im Inneren seiner Heizkammer durch ein nicht reaktives (inertes) Gas, typischerweise Stickstoff oder Argon, ersetzt. Dies schafft eine chemisch stabile Umgebung, die die Quelle aller seiner Vorteile ist.

Verhinderung von Oxidation und unerwünschten Reaktionen

Bei erhöhten Temperaturen reagieren die meisten Metalle leicht mit dem Sauerstoff in der Luft. Diese Reaktion, bekannt als Oxidation, bildet eine Oxidschicht auf der Oberfläche des Materials, die dessen Abmessungen, Oberfläche und strukturelle Eigenschaften beeinträchtigen kann.

Inerte Atmosphären verhindern dies vollständig. Durch die Verdrängung von Sauerstoff stellt der Ofen sicher, dass die Oberfläche des Materials während des gesamten Heiz- und Abkühlzyklus sauber und unverändert bleibt. Dies ist entscheidend für Prozesse wie Löten, Sintern und Blankglühen.

Wie eine inerte Atmosphäre funktioniert

Der Ofen besteht aus einer fest abgedichteten Kammer, die an ein Gasversorgungssystem angeschlossen ist. Bevor der Heizzyklus beginnt, wird die Kammer mit einem Inertgas gespült, um die gesamte Umgebungsluft herauszudrücken.

Während des Betriebs wird ein kontinuierlicher, geringer Druckfluss dieses Gases aufrechterhalten, um zu verhindern, dass Luft eindringt. Dies stellt sicher, dass das Werkstück nur mit dem nicht reaktiven Gas in Kontakt kommt, wodurch seine chemische und physikalische Integrität erhalten bleibt.

Wichtige Vorteile für Produkt und Prozess

Die Kontrolle der Atmosphäre eröffnet mehrere bedeutende Vorteile, die alles von der Produktqualität bis zur betrieblichen Nachhaltigkeit beeinflussen.

Verbesserte Materialintegrität und Reinheit

Durch die Eliminierung von Reaktionen mit atmosphärischen Gasen erzielen Sie ein Produkt mit überlegener Oberflächengüte und höherer Reinheit. Dies ist entscheidend für Anwendungen in der Elektronik, Luft- und Raumfahrt sowie bei medizinischen Geräten, wo selbst mikroskopische Verunreinigungen zum Ausfall von Komponenten führen können. Die intrinsischen Eigenschaften des Materials, wie Festigkeit und Leitfähigkeit, bleiben erhalten.

Verbesserte Prozesseffizienz

Materialien, die in einem normalen Ofen wärmebehandelt werden, erfordern oft sekundäre Schritte wie Sandstrahlen, Schleifen oder Beizen, um die Oxidschicht zu entfernen.

Ein Inertgasofen liefert Teile, die direkt aus dem Ofen sauber und glänzend kommen, wodurch diese kostspieligen und zeitaufwändigen Nachbehandlungsschritte vollständig entfallen. Dies verkürzt den gesamten Produktionszyklus und senkt die Arbeitskosten.

Größere Nachhaltigkeit und Sicherheit

Traditionell verließen sich einige Wärmebehandlungsprozesse auf toxische Materialien wie Zyanidsalze, um Teile vor Oxidation zu schützen. Öfen mit inerter Atmosphäre bieten eine moderne, sicherere Alternative.

Sie eliminieren den Einsatz gefährlicher Chemikalien und die Herausforderungen bei der Entsorgung kontaminierter Abfälle. Dies reduziert die Umweltbelastung, senkt Compliance-Risiken und schafft eine wesentlich sicherere Arbeitsumgebung.

Die Kompromisse verstehen

Obwohl diese Technologie leistungsstark ist, ist sie nicht ohne Herausforderungen. Objektivität erfordert die Anerkennung der damit verbundenen Kosten und Komplexitäten.

Hohe Anschaffungs- und Betriebskosten

Öfen mit inerter Atmosphäre sind komplexer und daher teurer als ihre Gegenstücke mit normaler Atmosphäre. Darüber hinaus stellt der kontinuierliche Verbrauch von hochreinem Inertgas erhebliche laufende Betriebskosten dar.

Wartung und betriebliche Komplexität

Die Aufrechterhaltung der Integrität der abgedichteten Kammer ist von entscheidender Bedeutung. Jegliche Undichtigkeit gefährdet die inerte Umgebung und macht den Zweck des Ofens zunichte. Dies erfordert sorgfältige Wartung, hochentwickelte Überwachungssysteme und gut geschultes Personal.

Die Nuance des Energieverbrauchs

Der Ofen selbst kann aufgrund der für viele Wärmebehandlungen erforderlichen hohen Temperaturen energieintensiv sein. Durch die Eliminierung energieintensiver sekundärer Prozesse wird der Gesamtenergieverbrauch für den gesamten Herstellungsworkflow jedoch oft reduziert, wodurch der Gesamtprozess effizienter wird.

Die richtige Wahl für Ihre Anwendung treffen

Ein Ofen mit inerter Atmosphäre ist eine strategische Investition. Die Entscheidung für einen solchen Ofen sollte auf einem klaren Verständnis Ihres Endziels beruhen.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und -leistung liegt: Der Ofen ist unerlässlich, um die unbelasteten, hochreinen Oberflächen zu erzielen, die in der Herstellung von Medizinprodukten, Luft- und Raumfahrtkomponenten oder Elektronik erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und einer sauberen Oberfläche liegt: Die Technologie rechtfertigt ihre Kosten durch den Wegfall ganzer Nachbearbeitungsschritte, wodurch der Durchsatz direkt verbessert und die Arbeitskosten für Teile, die eine helle Oberfläche benötigen, reduziert werden.

- Wenn Ihr Hauptaugenmerk auf Umweltkonformität und Arbeitssicherheit liegt: Dieser Ofen ist die klare Wahl, um ältere, gefährliche Wärmebehandlungsmethoden zu ersetzen und den ökologischen Fußabdruck Ihres Betriebs erheblich zu reduzieren.

Letztendlich ist die Wahl eines Ofens mit inerter Atmosphäre eine Entscheidung für die Priorisierung von Kontrolle und Präzision bei Ihrer Wärmebehandlung.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Verhindert Oxidation | Eliminiert Oxidschichten und bewahrt Materialeigenschaften |

| Verbessert die Materialintegrität | Verbessert Reinheit und Oberflächengüte für kritische Anwendungen |

| Steigert die Prozesseffizienz | Reduziert den Bedarf an sekundärer Reinigung und spart Zeit und Kosten |

| Erhöht die Nachhaltigkeit | Ersetzt gefährliche Chemikalien und verbessert Sicherheit und Compliance |

Sind Sie bereit, Ihre Wärmebehandlung mit Präzision und Effizienz auf die nächste Stufe zu heben? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Öfen mit inerter Atmosphäre, die darauf ausgelegt sind, die einzigartigen Anforderungen von Branchen wie Luft- und Raumfahrt, Elektronik und Medizintechnik zu erfüllen. Durch die Nutzung unserer hervorragenden F&E-Fähigkeiten und unserer internen Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um eine optimale Leistung für Ihre spezifischen Anwendungen zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Materialintegrität verbessern und Ihre Abläufe optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren