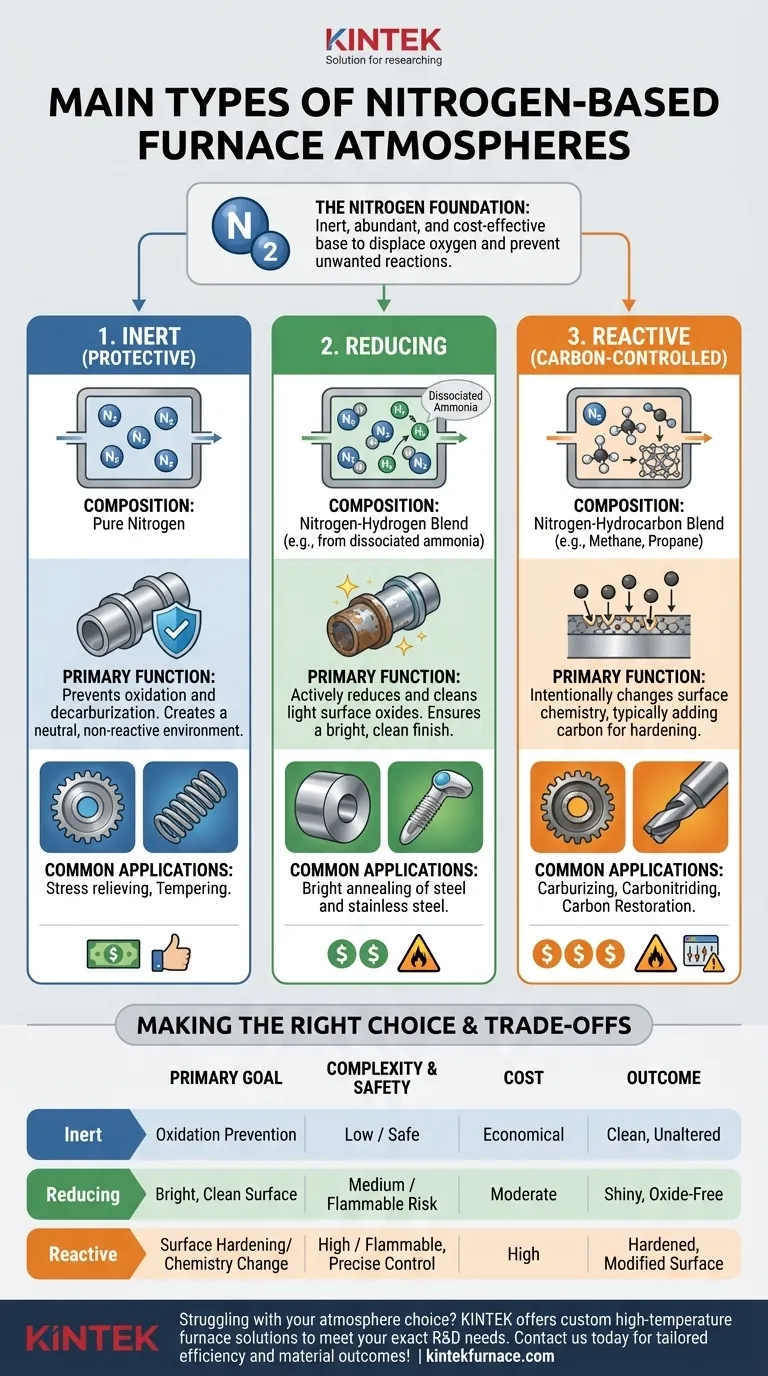

Im Kern werden die Haupttypen von stickstoffbasierten Ofenatmosphären danach kategorisiert, was mit dem Stickstoff gemischt wird, um ein bestimmtes Ergebnis zu erzielen. Diese fallen in drei Hauptgruppen: reiner Stickstoff für den inerten Schutz, Stickstoff-Wasserstoff-Mischungen zur Erzeugung einer reduzierenden Atmosphäre und Stickstoff-Kohlenwasserstoff-Mischungen zur aktiven Veränderung der Oberflächenchemie des Materials.

Die Wahl einer stickstoffbasierten Atmosphäre ist eine Entscheidung zwischen passivem Schutz und aktiver Behandlung. Während reiner Stickstoff einfach unerwünschte Reaktionen verhindert, ermöglicht das Hinzufügen von Gasen wie Wasserstoff oder Kohlenwasserstoffen, die Oberfläche eines Materials aktiv zu reinigen oder seine Eigenschaften grundlegend zu verändern.

Warum Stickstoff die Grundlage bildet

Die Rolle eines inerten Trägergases

Ofenatmosphären dienen dazu, die Umgebung während der Wärmebehandlung zu kontrollieren, hauptsächlich um unerwünschte chemische Reaktionen wie Oxidation (Rosten) und Entkohlung (Kohlenstoffverlust aus Stahl) zu verhindern.

Stickstoff (N₂) ist die häufigste Grundlage für diese Atmosphären, da er relativ inert ist. Er verdrängt effektiv Sauerstoff, die Hauptursache für Oxidation bei hohen Temperaturen.

Kosten und Verfügbarkeit

Stickstoff wird auch verwendet, weil er reichlich vorhanden ist und etwa 78 % der Luft ausmacht, die wir atmen. Dies macht ihn im Vergleich zu teureren Inertgasen wie Argon zu einer äußerst kostengünstigen und leicht verfügbaren Wahl für industrielle Prozesse.

Die funktionalen Kategorien von Stickstoffatmosphären

Während Stickstoff die schützende Basis liefert, definiert das Gas, das damit gemischt wird, die Funktion der Atmosphäre.

1. Inertgas (Schutz-) Atmosphären

Dies ist die einfachste Form und besteht hauptsächlich aus hochreinem Stickstoff. Ihr einziger Zweck ist die Schaffung einer nicht reaktiven Umgebung.

Durch die Verdrängung von Sauerstoff verhindert es Oberflächenzunderbildung und andere oxidative Reaktionen. Es handelt sich um eine neutrale Atmosphäre, was bedeutet, dass sie nicht mit der Metalloberfläche reagiert.

2. Reduzierende Atmosphären (Stickstoff-Wasserstoff)

Diese Atmosphären sind eine Mischung aus Stickstoff und Wasserstoffgas (H₂). Die Zugabe von Wasserstoff wandelt die Atmosphäre von bloß schützend in aktiv reduzierend um.

Eine reduzierende Atmosphäre kann vorhandene leichte Oberflächenoxide chemisch „reduzieren“ oder reinigen. Dies ist entscheidend für Prozesse, die ein glänzendes, sauberes Finish erfordern, wie das Blankglühen von Stahl und Edelstahl.

Eine übliche Quelle für diese Mischung ist zersetztes Ammoniak. Wenn Ammoniak (NH₃) erhitzt wird, zerfällt es (zersetztes) in eine vorgemischte Atmosphäre aus 75 % Wasserstoff und 25 % Stickstoff.

3. Reaktive (kohlenstoffkontrollierte) Atmosphären

Dies sind die komplexesten stickstoffbasierten Atmosphären. Sie beinhalten die Zugabe eines reaktiven Gases, typischerweise eines Kohlenwasserstoffs wie Methan (CH₄) oder Propan, zur Stickstoffbasis.

Ziel ist es, die Oberflächenchemie des Materials gezielt zu verändern. Dies wird für Prozesse wie verwendet:

- Aufkohlen: Hinzufügen von Kohlenstoff zur Oberfläche von kohlenstoffarmem Stahl, um ihn zu härten.

- Nitridieren: Hinzufügen von Kohlenstoff und Stickstoff.

- Kohlenstoffwiederherstellung: Wiederherstellung von Kohlenstoff auf einer Oberfläche, die zuvor entkohlungsbehandelt wurde.

Die Kontrolle dieser Atmosphären ist entscheidend, da eine falsche Mischung zu Verkokung oder falschen Kohlenstoffgehalten im Bauteil führen kann.

Die Abwägungen verstehen

Die Wahl einer Atmosphäre erfordert eine Abwägung zwischen Prozesszielen sowie Kosten- und Sicherheitsaspekten.

Sicherheit und Komplexität

Reiner Stickstoff ist sicher und einfach zu handhaben. Die Zugabe anderer Gase birgt jedoch Risiken.

Wasserstoff ist hochentzündlich und birgt bei Nichteinhaltung strenger Sicherheitsprotokolle Explosionsgefahr. Kohlenwasserstoffgase sind ebenfalls brennbar und erfordern präzise Steuerungssysteme, um Verkokung zu verhindern und sicherzustellen, dass die richtigen chemischen Reaktionen ablaufen.

Kosten vs. Gewünschtes Finish

Eine reine Stickstoffatmosphäre ist die wirtschaftlichste Option. Sie ist für viele allgemeine Wärmebehandlungen wie Spannungsarmglühen oder Anlassen ausreichend, bei denen ein Glanzfinish nicht das Hauptziel ist.

Um eine helle, oxidfreie Oberfläche mit einer Stickstoff-Wasserstoff-Mischung zu erreichen, entstehen höhere Kosten aufgrund des Preises von Wasserstoff und der erforderlichen Sicherheitsinfrastruktur.

Prozesskontrolle

Reaktive Atmosphären zum Aufkohlen sind am komplexesten und erfordern hochentwickelte Atmosphärenkontrollsysteme. Diese Systeme überwachen kontinuierlich die Gaszusammensetzung, um das gewünschte Kohlenstoffpotential aufrechtzuerhalten und konsistente und reproduzierbare Ergebnisse zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl hängt vollständig vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf dem einfachen Schutz vor Oxidation liegt: Verwenden Sie eine reine Stickstoffatmosphäre wegen ihrer Sicherheit und geringen Kosten.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer hellen, sauberen, oxidfreien Oberfläche liegt: Verwenden Sie eine Stickstoff-Wasserstoff-Mischung, die Oberflächenoxide aktiv reduziert.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Oberflächenhärte oder der Veränderung der Oberflächenchemie liegt: Sie müssen eine reaktive, kohlenstoffkontrollierte Atmosphäre mit einem Kohlenwasserstoffgas verwenden.

Letztendlich ist das Verständnis der Endanforderungen Ihres Materials der Schlüssel zur Auswahl der korrekten und kostengünstigsten Ofenatmosphäre.

Zusammenfassungstabelle:

| Typ | Zusammensetzung | Hauptfunktion | Häufige Anwendungen |

|---|---|---|---|

| Inert (Schutz) | Reiner Stickstoff | Verhindert Oxidation und Entkohlung | Spannungsarmglühen, Anlassen |

| Reduzierend | Stickstoff-Wasserstoff-Mischung | Reinigt Oberflächenoxide für Glanzfinish | Blankglühen von Stahl und Edelstahl |

| Reaktiv (Kohlenstoffkontrolliert) | Stickstoff-Kohlenwasserstoff-Mischung | Verändert die Oberflächenchemie zur Härtung | Aufkohlen, Nitridieren, Kohlenstoffwiederherstellung |

Sie haben Schwierigkeiten bei der Auswahl der richtigen Ofenatmosphäre für die Wärmebehandlungsanforderungen Ihres Labors? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, was Ihnen hilft, mit der perfekten stickstoffbasierten Atmosphäre optimale Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesseffizienz und Materialergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung