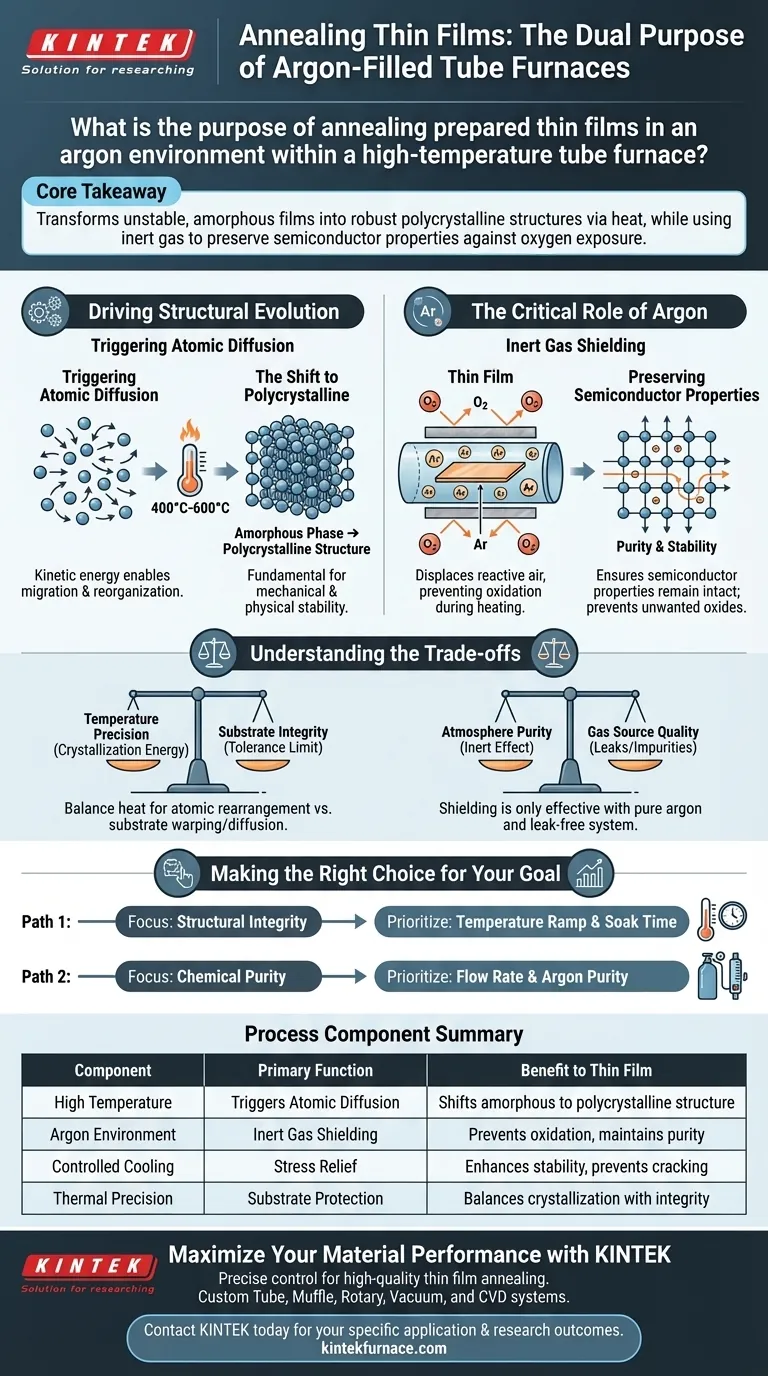

Das Ausglühen von dünnen Filmen in einem mit Argon gefüllten Röhrenofen erfüllt eine doppelte kritische Funktion: strukturelle Optimierung und chemischer Schutz. Dieser Prozess setzt den Film einer kontrollierten thermischen Umgebung aus – typischerweise zwischen 400°C und 600°C –, um notwendige atomare Umlagerungen zu bewirken, während die Argonatmosphäre als inerte Abschirmung dient, um zu verhindern, dass das Material durch Oxidation abgebaut wird.

Kernbotschaft: Der Prozess ist darauf ausgelegt, instabile, amorphe Filme durch Hitze in robuste polykristalline Strukturen umzuwandeln, während gleichzeitig Inertgas verwendet wird, um die Halbleitereigenschaften des Materials vor Sauerstoffexposition zu schützen.

Strukturelle Entwicklung vorantreiben

Atomare Diffusion auslösen

Frisch vorbereitete dünne Filme liegen oft in einem ungeordneten oder amorphen Zustand vor.

Durch Erhöhung der Temperatur im Ofen stellen Sie die kinetische Energie bereit, die für die atomare Diffusion erforderlich ist. Dies ermöglicht es den Atomen im Film, zu wandern und sich in einer energieärmeren Konfiguration neu zu organisieren.

Der Übergang zu polykristallin

Das Hauptziel dieser Umlagerung ist die Kristallisation.

Die Wärmebehandlung treibt die Umwandlung von einer amorphen Phase in eine geordnete polykristalline Struktur an. Diese strukturelle Organisation ist grundlegend für die mechanische und physikalische Stabilität des Films.

Die entscheidende Rolle von Argon

Inertgasabschirmung

Hohe Temperaturen beschleunigen chemische Reaktionen, insbesondere die Oxidation, dramatisch.

Wenn sie an der Luft geglüht würden, würden viele dünne Filme mit Sauerstoff reagieren und ihre beabsichtigte chemische Zusammensetzung zerstören. Argon fungiert als inertes Abschirmgas und verdrängt reaktive Luft, um eine sichere Umgebung für den Heizprozess zu schaffen.

Erhaltung der Halbleitereigenschaften

Für Halbleiterfilme ist Reinheit von größter Bedeutung.

Durch die Verhinderung der Oxidation gewährleistet Argon die Stabilität der Halbleitereigenschaften. Es ermöglicht die Verbesserung der physikalischen Struktur (Kristallisation), ohne dass sich die chemische Struktur abbaut oder in ein unerwünschtes Oxid umwandelt.

Abwägungen verstehen

Temperaturpräzision vs. Substratintegrität

Während höhere Temperaturen im Allgemeinen eine bessere Kristallisation fördern, gibt es eine Obergrenze.

Sie müssen die für die atomare Umlagerung erforderliche Wärme gegen die Toleranz Ihres Substrats abwägen. Übermäßige Hitze kann zu Substratverzug oder unerwünschter Zwischenschichtdiffusion führen, was das Gerät effektiv ruiniert.

Atmosphärenreinheit

Der "Abschirmungseffekt" ist nur so gut wie die Reinheit Ihrer Gasquelle.

Die Verwendung von Argon ist unwirksam, wenn der Röhrenofen undicht ist oder wenn die Gasversorgung Verunreinigungen enthält. Selbst Spuren von Sauerstoff bei 600°C können die leitenden oder optischen Eigenschaften des Films beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Glühprozesses priorisieren Sie Ihre Parameter basierend auf Ihren spezifischen Materialanforderungen:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Temperaturrampe und die Haltezeit, um eine vollständige Umwandlung von amorph zu polykristallin zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Durchflussrate und Reinheit des Argon-Gases, um sicherzustellen, dass während des thermischen Zyklus keine Oxidation stattfindet.

Effektives Glühen kombiniert thermische Energie für das Wachstum mit chemischer Isolierung zum Schutz.

Zusammenfassungstabelle:

| Prozesskomponente | Hauptfunktion | Nutzen für dünnen Film |

|---|---|---|

| Hohe Temperatur | Löst atomare Diffusion aus | Verschiebt den amorphen Zustand in eine stabile polykristalline Struktur |

| Argon-Umgebung | Inertgasabschirmung | Verhindert Oxidation und erhält die Halbleiterreinheit |

| Kontrolliertes Abkühlen | Spannungsabbau | Verbessert die mechanische Stabilität und verhindert Rissbildung des Films |

| Thermische Präzision | Substratschutz | Wägt Kristallisationsenergie gegen Substratintegrität ab |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzise Kontrolle über Temperatur und Atmosphäre ist für die hochwertige Ausglühung dünner Filme unerlässlich. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Hochleistungs-Röhren-, Muffel-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Ob Sie die Halbleiterforschung skalieren oder fortschrittliche Beschichtungen perfektionieren, unsere Öfen bieten die thermische Stabilität und die Integrität des Inertgases, die Ihre Projekte erfordern. Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und zu erfahren, wie unsere spezialisierten Heizlösungen Ihre Forschungsergebnisse verbessern können.

Visuelle Anleitung

Referenzen

- Joun Ali Faraz, Kamran Ahmad. Photoelectrochemical Water Splitting by SnO2/CuO Thin Film Heterostructure-Based Photocatalysts for Hydrogen Generation. DOI: 10.3390/nano15221748

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist ein Retortenofen? Das ultimative Werkzeug für die Verarbeitung unter kontrollierter Atmosphäre

- Welche Arten chemischer Prozesse werden durch Retortenöfen ermöglicht? Präzise Hochtemperaturregelung freischalten

- Was sind die technischen Vorteile eines Zero-Reforming-Vertikalofens? Revolutionieren Sie noch heute die grüne DRI-Produktion

- Welche Rolle spielt ein Hochtemperatur-Argonatmosphäre-Ofen? Beherrschen Sie die Wärmebehandlung der h-BN-Schichttrennschicht

- Warum ist eine Laborumgebung mit kontrollierter Atmosphäre für die Laserreduktion von Graphenoxid (rGO) notwendig?

- Welche Rolle spielt ein industrieller Konvektions-Luftofen beim Erstellen von Nitinol-TTS-Kurven? Präzise Wärmebehandlung erreichen

- Wie wirken sich die Heiz- und Kühlleistungen von Kastenglühenöfen auf die Produktion aus? Steigerung des Durchsatzes und der Qualität

- Warum ist ein Argonfluss-System für das Ausglühen von Epsilon-Fe2O3 notwendig? Schutz der magnetischen Reinheit & Verhinderung von Oxidation.