Kurz gesagt, ein Retortenofen ist ein Spezialgerät, das ein versiegeltes Gefäß – die „Retorte“ – verwendet, um Materialien in einer hochkontrollierten Atmosphäre zu erhitzen. Dieses Design trennt das zu verarbeitende Material von den Heizelementen des Ofens und der Außenluft, was eine präzise Steuerung der inneren Umgebung ermöglicht, die für die fortschrittliche Fertigung und Laborarbeit entscheidend ist.

Die wichtigste Erkenntnis ist, dass der Ofen durch die Isolierung der Arbeitslast in einer versiegelten Retorte die vollständige Kontrolle über die Atmosphäre ermöglicht. Dieses einzelne Konstruktionsmerkmal verhindert unerwünschte chemische Reaktionen wie Oxidation und ermöglicht anspruchsvolle Wärmebehandlungsprozesse, die in einem Standardofen mit offener Atmosphäre unmöglich wären.

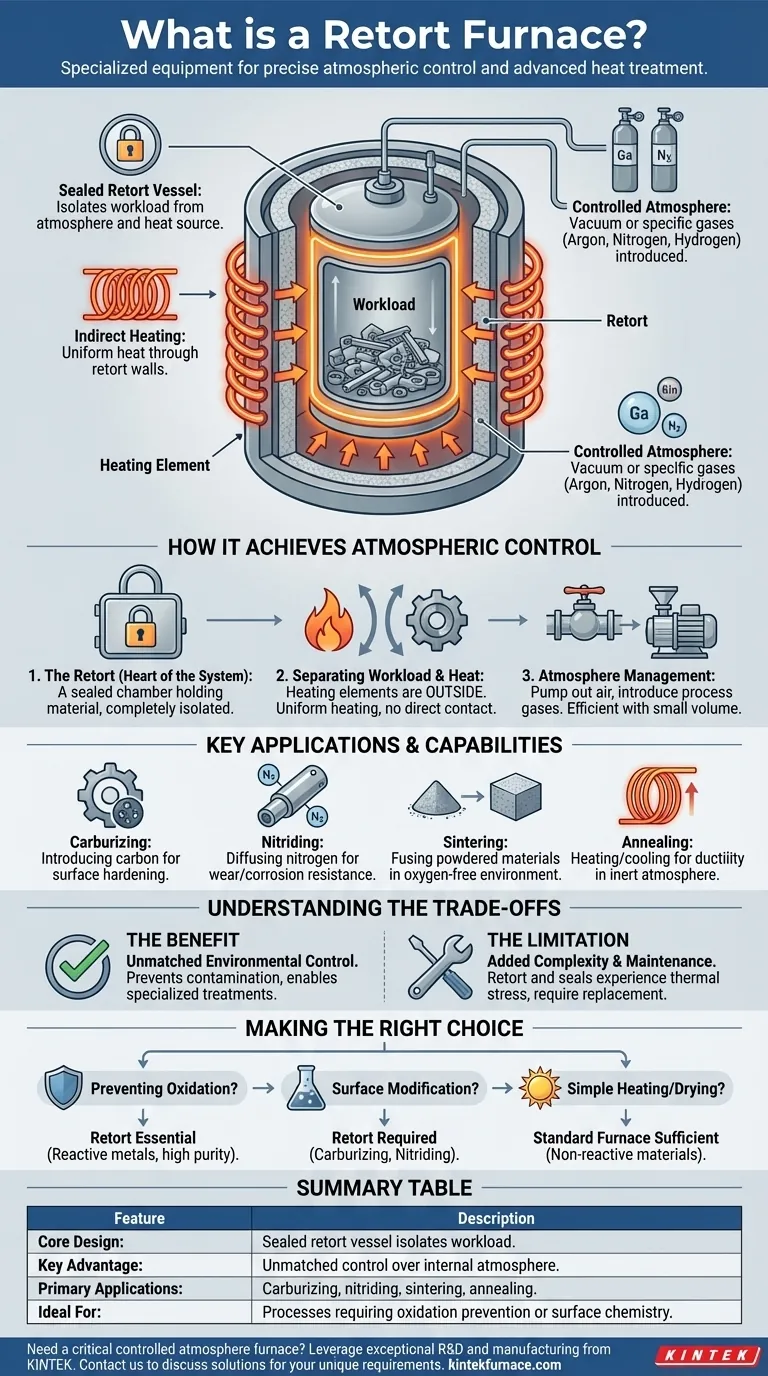

Wie ein Retortenofen die Atmosphärenkontrolle erreicht

Das entscheidende Merkmal eines Retortenofens ist seine Fähigkeit, eine spezifische, hochreine Umgebung zu schaffen. Diese Fähigkeit ergibt sich direkt aus seinem grundlegenden Konstruktionsprinzip: der Trennung.

Die zentrale Rolle der Retorte

Die „Retorte“ ist das Herzstück des Systems. Es handelt sich um eine versiegelte Kammer, oft ein zylindrisches Gefäß aus Metall oder Keramik, das das zu verarbeitende Material aufnimmt.

Dieses Gefäß ist vollständig von den inneren Arbeitsabläufen des Ofens und der Umgebungsluft außerhalb isoliert.

Trennung der Arbeitslast von der Wärmequelle

Im Gegensatz zu einigen Öfen, bei denen Materialien direkt Flammen oder Heizelementen ausgesetzt sind, erhitzt ein Retortenofen die Arbeitslast indirekt.

Heizelemente, die elektrisch oder gasbetrieben sein können, befinden sich außerhalb der Retorte. Die Wärme wird durch die Wände der Retorte auf das Material im Inneren übertragen, wodurch eine gleichmäßige Erwärmung ohne direkten Kontakt gewährleistet wird.

Das Atmosphärenkontrollsystem

Da die Retorte ein versiegeltes, geschlossenes System ist, kann ihre innere Atmosphäre präzise gesteuert werden. Luft kann abgepumpt werden, um ein Vakuum zu erzeugen, und spezifische Gase wie Argon, Stickstoff oder Wasserstoff können eingeleitet werden.

Dieses Design ist hocheffizient, da das kleine, versiegelte Volumen nur sehr wenig Prozessgas benötigt, um die gewünschte Atmosphäre aufrechtzuerhalten.

Schlüsselanwendungen und Fähigkeiten

Die präzise Umweltkontrolle eines Retortenofens ermöglicht Prozesse, die auf spezifischen chemischen Wechselwirkungen bei hohen Temperaturen beruhen.

Fortschrittliche Wärmebehandlungsprozesse

Retortenöfen sind unerlässlich für Behandlungen, die die Oberflächenchemie von Metallen verändern.

- Aufkohlen: Einbringen von Kohlenstoff in die Stahloberfläche, um diese zu härten.

- Nitrieren: Diffusion von Stickstoff in die Metalloberfläche, um die Verschleiß- und Korrosionsbeständigkeit zu verbessern.

- Sintern: Verschmelzen von pulverförmigen Materialien durch Hitze, ein Prozess, der oft eine sauerstofffreie Umgebung erfordert.

- Glühen: Erhitzen und langsames Abkühlen eines Materials, um die Härte zu reduzieren und die Duktilität zu erhöhen, oft in einer inerten Atmosphäre, um Oberflächenzunder zu verhindern.

Erreichen hoher Reinheit und Konsistenz

Bei reaktiven Metallen oder fortschrittlichen Materialien kann jede Exposition gegenüber Sauerstoff bei hohen Temperaturen Oxidation verursachen, was die Integrität des Materials beeinträchtigt.

Die versiegelte Retorte garantiert eine reine Umgebung und stellt sicher, dass nur die vom Prozess beabsichtigten Reaktionen stattfinden. Dies führt zu hochkonsistenten und wiederholbaren Ergebnissen.

Die Kompromisse verstehen

Obwohl leistungsstark, bringt das Retortenofen-Design spezifische Kompromisse im Vergleich zu einfacheren atmosphärischen Öfen mit sich.

Der Vorteil: Unübertroffene Umweltkontrolle

Der Hauptvorteil ist unbestreitbar: Ein Retortenofen bietet eine unübertroffene Kontrolle über die Verarbeitungsatmosphäre. Dies verhindert Verunreinigungen und ermöglicht spezielle chemische Behandlungen.

Die Einschränkung: Zusätzliche Komplexität und Wartung

Die Retorte selbst ist eine Komponente, die extremen thermischen Belastungen ausgesetzt ist. Im Laufe der Zeit kann sie sich zersetzen und muss ersetzt werden.

Die Dichtungen, die die Luftdichtheit der Kammer gewährleisten, sind ebenfalls kritische Verschleißteile. Dies erhöht die Komplexität und den Wartungsaufwand, die bei einfachen, offenen Kastenöfen nicht vorhanden sind.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung, ob Sie einen Retortenofen benötigen, hängt von den chemischen Anforderungen Ihres Heizprozesses ab.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt: Ein Retortenofen ist unerlässlich für die Verarbeitung reaktiver Metalle oder Materialien, bei denen die Oberflächenreinheit entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenmodifikation liegt: Prozesse wie Aufkohlen und Nitrieren erfordern grundsätzlich einen Retortenofen, um die notwendigen reaktiven Gase einzuleiten und zu enthalten.

- Wenn Ihr Hauptaugenmerk auf einfachem Erhitzen oder Trocknen liegt: Für nicht-reaktive Materialien, bei denen der Kontakt mit Luft akzeptabel ist, ist ein Standard-Atmosphärenofen eine einfachere und kostengünstigere Lösung.

Letztendlich ist ein Retortenofen das definitive Werkzeug, wenn die Integrität der Atmosphäre genauso wichtig ist wie die Temperatur selbst.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kerndesign | Versiegeltes Retortengefäß isoliert die Arbeitslast von Heizelementen und Umgebungsluft. |

| Hauptvorteil | Unübertroffene Kontrolle über die interne Atmosphäre (Vakuum, Inert- oder reaktive Gase). |

| Primäre Anwendungen | Aufkohlen, Nitrieren, Sintern und Glühen von reaktiven oder empfindlichen Materialien. |

| Ideal für | Prozesse, bei denen die Verhinderung von Oxidation oder die Ermöglichung spezifischer Oberflächenchemie entscheidend ist. |

Benötigen Sie einen Ofen für einen kritischen Prozess unter kontrollierter Atmosphäre?

Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Dreh- und spezialisierter Retortenöfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen, sei es für F&E oder Produktion, präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Retortenofenlösungen die Reinheit und Konsistenz gewährleisten können, die Ihr Prozess erfordert.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse