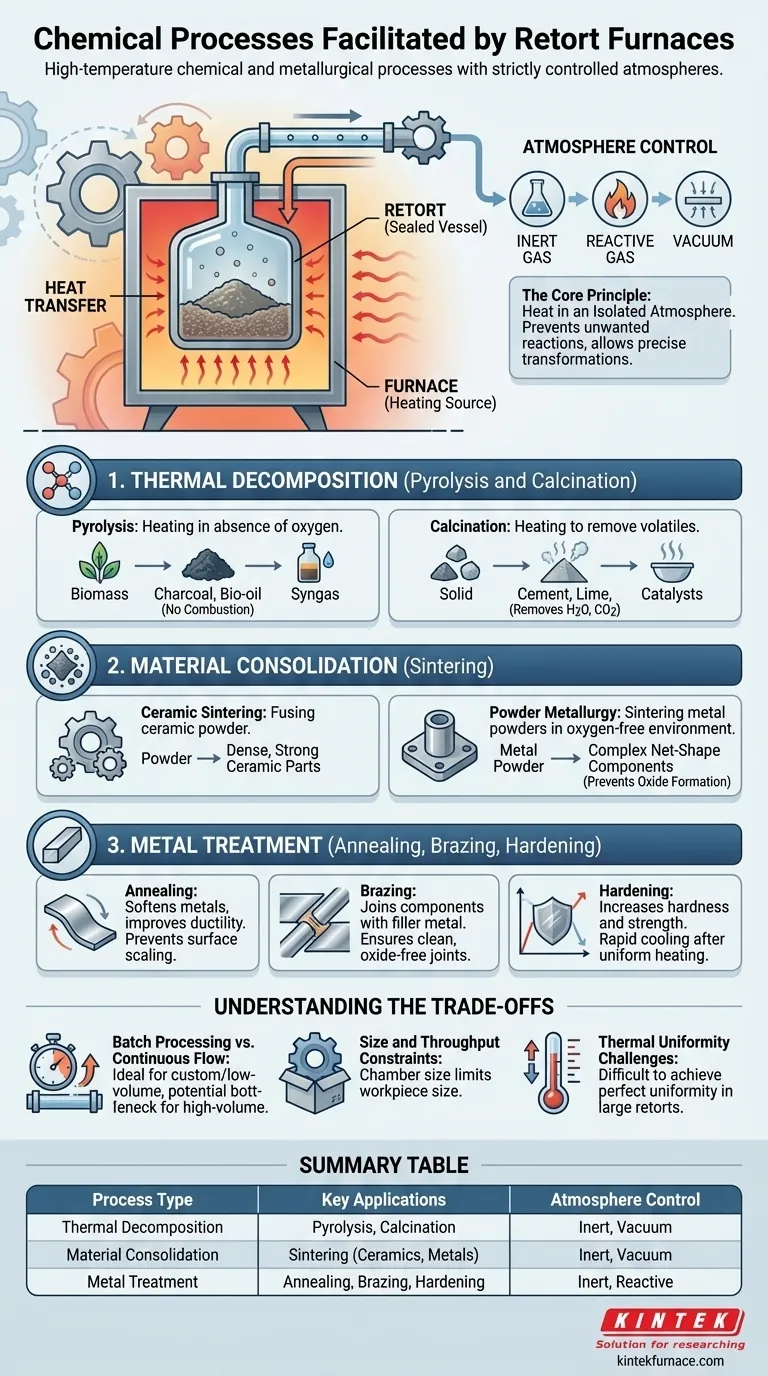

Im Kern ermöglichen Retortenöfen chemische und metallurgische Hochtemperaturprozesse, die eine streng kontrollierte Atmosphäre erfordern. Sie werden für eine Reihe von Anwendungen eingesetzt, darunter die thermische Zersetzung von Materialien (Pyrolyse und Kalzinierung), die Konsolidierung von Pulvern (Sintern) und die Wärmebehandlung von Metallen (Glühen, Löten und Härten).

Das entscheidende Merkmal eines Retortenofens ist nicht nur seine Fähigkeit, Wärme zu erzeugen, sondern seine Verwendung eines versiegelten Gefäßes (der Retorte), um das Werkstück von der äußeren Umgebung zu isolieren. Dies ermöglicht eine präzise Kontrolle der Atmosphäre – ob inert, reaktiv oder Vakuum – was der Schlüssel zur Vermeidung unerwünschter Reaktionen und zur Erzielung spezifischer Materialtransformationen ist.

Das Kernprinzip: Hitze in isolierter Atmosphäre

Um die Prozesse zu verstehen, die ein Retortenofen ermöglicht, müssen Sie zunächst sein grundlegendes Design verstehen. Im Gegensatz zu einem einfachen Ofen liegt sein primärer Wert in der atmosphärischen Kontrolle.

Was ist eine "Retorte"?

Eine Retorte ist eine luftdichte Kammer oder ein Gefäß, das in einen Ofen gestellt wird. Das zu verarbeitende Material wird in die Retorte gelegt, die dann versiegelt wird. Der Ofen heizt die Retorte von außen, und die Wärme wird auf das Material im Inneren übertragen.

Warum die atmosphärische Kontrolle kritisch ist

Diese Trennung ist entscheidend. Durch das Versiegeln der Retorte können Sie die Umgebungsluft (die ~21 % Sauerstoff enthält) entfernen und durch ein bestimmtes Gas ersetzen oder ein Vakuum erzeugen. Dies verhindert Oxidation bei hohen Temperaturen, führt Gase ein, die an einer Reaktion teilnehmen können, oder entfernt Nebenprodukte, während sie entstehen.

Schlüsselchemische und metallurgische Prozesse

Die Fähigkeit, präzise Hitze mit einer kontrollierten Atmosphäre zu kombinieren, macht Retortenöfen für mehrere wichtige Industrieprozesse unverzichtbar.

Thermische Zersetzung (Pyrolyse und Kalzinierung)

Diese Prozesse nutzen Wärme, um Verbindungen abzubauen.

- Pyrolyse beinhaltet das Erhitzen eines Materials, wie Biomasse oder Schiefer, in völliger Abwesenheit von Sauerstoff. Dies verhindert die Verbrennung und bewirkt stattdessen, dass sich das Material in wertvolle Produkte wie Holzkohle, Bio-Öl und Synthesegas zersetzt.

- Kalzinierung ist der Prozess des Erhitzens eines Feststoffs auf hohe Temperaturen, um flüchtige Substanzen wie Wasser oder Kohlendioxid zu entfernen. Sie ist unerlässlich bei der Herstellung von Zement, Kalk und bestimmten Katalysatoren und Pigmenten.

Materialkonsolidierung (Sintern)

Das Sintern nutzt Wärme, um Pulverpartikel zu einer festen oder porösen Masse zu verschmelzen, ohne das Material vollständig zu schmelzen.

- Keramiksintern: Dieser Prozess verleiht Keramikteilen ihre endgültige Festigkeit und Dichte.

- Pulvermetallurgie: Ein Retortenofen bietet die sauerstofffreie Umgebung, die zum Sintern von Metallpulvern zu komplexen, endkonturnahen Bauteilen erforderlich ist, wodurch die Bildung festigkeitsreduzierender Oxide verhindert wird.

Metallbehandlung (Glühen, Löten und Härten)

Für Metalle ist die Kontrolle der Atmosphäre von größter Bedeutung, um die Oberflächenqualität und die metallurgischen Eigenschaften zu erhalten.

- Glühen: Diese Wärmebehandlung erweicht Metalle, wodurch sie duktiler und leichter zu bearbeiten werden. Eine inerte Atmosphäre verhindert Oberflächenverzunderung und Verfärbung.

- Löten: Dieser Prozess verbindet zwei Metallkomponenten mit einem Füllmetall mit niedrigerem Schmelzpunkt. Eine kontrollierte Atmosphäre (oft Stickstoff, Wasserstoff oder ein Vakuum) gewährleistet eine saubere, starke und oxidfreie Verbindung.

- Härten: Dieser Prozess beinhaltet das Erhitzen und anschließende schnelle Abkühlen eines Metalls, um seine Härte und Festigkeit zu erhöhen. Die Retorte gewährleistet eine gleichmäßige Erwärmung in einer Schutzatmosphäre vor dem Abschreckschritt.

Die Kompromisse verstehen

Obwohl leistungsfähig, sind Retortenöfen keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für ihren effektiven Einsatz.

Chargenverarbeitung vs. kontinuierlicher Fluss

Die meisten Retortenöfen sind für die Chargenverarbeitung ausgelegt. Sie beladen die Retorte, führen den Zyklus aus, kühlen sie ab und entladen sie. Dies ist ideal für Forschung, kundenspezifische Teile oder Kleinserienproduktion, kann aber bei der Großserienfertigung zu einem Engpass werden.

Größen- und Durchsatzbeschränkungen

Die physikalische Größe der Retortenkammer begrenzt naturgemäß die Größe des Werkstücks. Während sehr große Retortenöfen existieren, werden sie zunehmend komplexer und teurer, insbesondere zur Aufrechterhaltung der atmosphärischen Reinheit und thermischen Gleichmäßigkeit.

Herausforderungen bei der thermischen Gleichmäßigkeit

Es kann schwierig sein, eine perfekt gleichmäßige Temperatur in einer großen, versiegelten Retorte zu erzielen. Dies erfordert ein sorgfältiges Ofendesign, Sensorplatzierung und Steuerlogik, um heiße oder kalte Stellen zu vermeiden, die zu einer inkonsistenten Produktqualität führen könnten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen thermischen Prozesses hängt ausschließlich von Ihrem gewünschten Ergebnis ab. Ein Retortenofen ist die überlegene Wahl, wenn die atmosphärische Integrität nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, Materialien in einer sauerstofffreien Umgebung herzustellen: Ein Retortenofen ist für die Pyrolyse oder die Entwicklung von kohlenstoffbasierten Materialien unerlässlich, da er die Verbrennung verhindert.

- Wenn Ihr Hauptaugenmerk darauf liegt, Metalleigenschaften zu verbessern oder Komponenten zu verbinden: Die kontrollierte Atmosphäre einer Retorte ist entscheidend für das Glühen und Löten, um Oberflächenoxidation zu verhindern und saubere Ergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk darauf liegt, Pulver zu festen Formen zu konsolidieren: Ein Retortenofen bietet die erforderliche Hochtemperatur- und sauerstofffreie Umgebung für effektives Keramik- oder Metallsintern.

- Wenn Ihr Hauptaugenmerk darauf liegt, flüchtige Verbindungen aus einem Material zu entfernen: Die Fähigkeit der Retorte, Temperatur und Atmosphäre während der Kalzinierung zu steuern, ist der Schlüssel zum Austreiben spezifischer Substanzen ohne unerwünschte Nebenreaktionen.

Letztendlich ist ein Retortenofen das definitive Werkzeug, wenn die präzise atmosphärische Kontrolle für den Prozess genauso entscheidend ist wie die Anwendung von Wärme.

Zusammenfassungstabelle:

| Prozesstyp | Hauptanwendungen | Atmosphärenkontrolle |

|---|---|---|

| Thermische Zersetzung | Pyrolyse, Kalzinierung | Inert, Vakuum |

| Materialkonsolidierung | Sintern (Keramiken, Metalle) | Inert, Vakuum |

| Metallbehandlung | Glühen, Löten, Härten | Inert, Reaktiv |

Verbessern Sie Ihre Laborprozesse mit KINTEKs fortschrittlichen Retortenofenlösungen! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit maßgeschneiderten Hochtemperaturofensystemen, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, wie Pyrolyse, Sintern oder Metallbehandlungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten