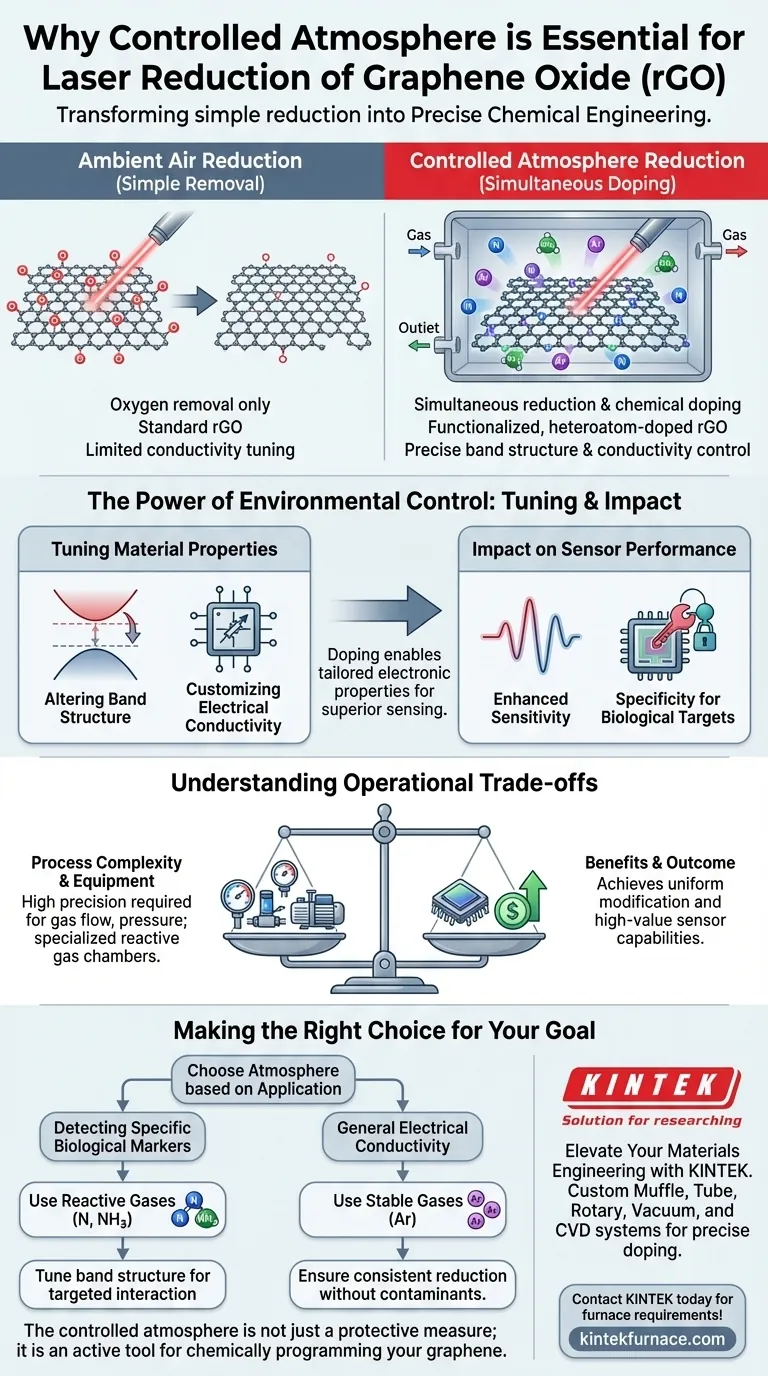

Eine Laborumgebung mit kontrollierter Atmosphäre ist unerlässlich für die Laserreduktion von Graphenoxid (rGO), da sie den Prozess von einer einfachen Reduktion in eine präzise chemische Ingenieurleistung verwandelt. Durch die Isolierung der Umgebung können spezifische Gase eingeführt werden, um die atomare Struktur des Materials zu modifizieren, anstatt nur Sauerstoff-Funktionalitäten zu entfernen.

Die Kontrolle über die atmosphärische Umgebung ermöglicht eine gleichzeitige Heteroatomdotierung während der Laserablation. Diese Fähigkeit ist der Schlüssel zur Abstimmung der elektrischen Eigenschaften von Graphen und zur Herstellung von Sensoren mit hoher Empfindlichkeit für spezifische biologische Ziele.

Die Kraft der Umweltkontrolle

Mehr als nur einfache Reduktion

In einer unkontrollierten Umgebung geht es bei der Laserreduktion hauptsächlich um die Entfernung von Sauerstoff. Eine kontrollierte Kammer ermöglicht jedoch die Einführung spezifischer Prozessgase wie Stickstoff, Argon oder Ammoniak.

Dies verwandelt die Laserbehandlung in einen zweckmäßigen Prozess. Sie ermöglicht chemische Reaktionen, die an der Umgebungsluft nicht möglich wären.

Gleichzeitige Heteroatomdotierung

Die Anwesenheit dieser spezifischen Gase ermöglicht die Heteroatomdotierung genau im Moment der Laserablation.

Wenn der Laser mit dem Graphenoxid interagiert, werden Atome aus dem umgebenden Gas (wie Stickstoff) in das Kohlenstoffgitter eingebaut. Diese Integration geschieht gleichzeitig mit dem Reduktionsprozess und gewährleistet eine gleichmäßige Modifikation des Materials.

Abstimmung der Materialeigenschaften

Veränderung der Bandstruktur

Die Einführung von Dotierstoffen verändert die elektronischen Eigenschaften des Materials grundlegend. Durch die Kontrolle der Gaszusammensetzung können Sie die Bandstruktur des resultierenden rGO direkt abstimmen.

Dies ermöglicht die Manipulation des Energielochs zwischen Valenz- und Leitungsband und maßgeschneiderte Materialien für spezifische elektronische Anwendungen.

Anpassung der elektrischen Leitfähigkeit

Neben der Bandstruktur wird die elektrische Leitfähigkeit des rGO durch die während der Reduktion verwendete Atmosphäre erheblich verändert.

Die Dotierung ermöglicht es Ihnen, die Leitfähigkeit je nach den Anforderungen Ihres Geräts zu erhöhen oder zu verringern. Dieses Maß an Anpassung ist bei der Entwicklung von Hochleistungs-Elektronikkomponenten erforderlich.

Auswirkungen auf die Sensorleistung

Erhöhte Empfindlichkeit

Das ultimative Ziel der Verwendung einer kontrollierten Kammer ist oft die Verbesserung der Sensorleistung. Die durch Dotierung erzielten strukturellen und elektrischen Veränderungen verbessern direkt die Empfindlichkeit der Sensoren.

Spezifität für biologische Ziele

Eine abgestimmte Bandstruktur ermöglicht es dem Sensor, effektiver mit spezifischen Zielen zu interagieren.

Durch die Anpassung der Atmosphäre zur Erzielung spezifischer Dotierungsgrade können Sie Sensoren entwickeln, die für den Nachweis bestimmter biologischer Moleküle oder Gase optimiert sind und deutliche Vorteile gegenüber generischen rGO-Sensoren bieten.

Verständnis der betrieblichen Kompromisse

Prozesskomplexität

Obwohl eine kontrollierte Atmosphäre Präzision bietet, führt sie zu erheblicher Komplexität im Herstellungsprozess.

Sie müssen Gasflussraten, Konzentrationen und Kammerdruck präzise steuern. Jede Schwankung dieser Variablen kann zu inkonsistenten Dotierungsgraden im Material führen.

Ausrüstungsanforderungen

Die Implementierung dieses Prozesses erfordert spezialisierte Vakuum- oder Gasflusskammern, die potenziell reaktive Gase wie Ammoniak handhaben können.

Dies erhöht die Investitionskosten und den Wartungsaufwand im Vergleich zu Laserreduktionsanlagen an der freien Luft.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Laserreduktionsprozesses zu maximieren, stimmen Sie Ihre atmosphärische Wahl auf Ihre Endanwendung ab:

- Wenn Ihr Hauptaugenmerk auf dem Nachweis spezifischer biologischer Marker liegt: Verwenden Sie reaktive Gase wie Stickstoff oder Ammoniak, um das Gitter zu dotieren und die Bandstruktur für gezielte molekulare Interaktionen abzustimmen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner elektrischer Leitfähigkeit liegt: Verwenden Sie die Kammer, um eine stabile Umgebung (möglicherweise mit Argon) zu schaffen, um eine konsistente Reduktion zu gewährleisten, ohne unerwünschte atmosphärische Verunreinigungen einzubringen.

Die kontrollierte Atmosphäre ist nicht nur eine Schutzmaßnahme; sie ist ein aktives Werkzeug zur chemischen Programmierung Ihres Graphens für spezifische Sensoraufgaben.

Zusammenfassungstabelle:

| Merkmal | Reduktion an Umgebungsluft | Reduktion unter kontrollierter Atmosphäre |

|---|---|---|

| Hauptfunktion | Nur Sauerstoffentfernung | Gleichzeitige Reduktion & chemische Dotierung |

| Materialergebnis | Standard-rGO | Funktionalisiertes, heteroatomdotiertes rGO |

| Gasoptionen | Stickstoff, Sauerstoff (fest) | Stickstoff, Argon, Ammoniak (anpassbar) |

| Elektrische Kontrolle | Begrenzte Leitfähigkeitsabstimmung | Präzise Bandstruktur- & Leitfähigkeitskontrolle |

| Sensorfähigkeit | Allzweck-Sensorik | Hohe Empfindlichkeit für spezifische biologische Ziele |

| Komplexität | Gering | Hoch (erfordert Druck-/Flussmanagement) |

Verbessern Sie Ihre Materialtechnik mit KINTEK

Sind Sie bereit, Ihre Graphenforschung in hochleistungsfähige Sensortechnologie umzuwandeln? KINTEK liefert die präzisionsgefertigten Laboröfen und Hochtemperatursysteme, die für anspruchsvolle Laserreduktionsprozesse erforderlich sind.

Mit fachkundiger F&E und Fertigung bieten wir anpassbare Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die genauen atmosphärischen Bedingungen zu gewährleisten, die Ihre Dotierungsprozesse erfordern. Geben Sie sich nicht mit inkonsistenten Ergebnissen zufrieden – arbeiten Sie mit KINTEK zusammen, um die gleichmäßige Modifikation und elektrische Abstimmung zu erreichen, die Ihr einzigartiges Labor benötigt.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an kundenspezifische Öfen zu besprechen!

Visuelle Anleitung

Referenzen

- Fatemeh Saeedi, Mojtaba Haghgoo. Recent Advances of Graphene‐Based Wearable Sensors: Synthesis, Fabrication, Performance, and Application in Smart Device. DOI: 10.1002/admi.202500093

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist Wärmebehandlung unter inerter Atmosphäre für Stahl wichtig? Oxidation verhindern für überlegene Oberflächengüte und Leistung

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Welche Rolle spielt ein Hochtemperatur-Atmosphäresofen bei Ce3+-dotierten LCMS-Keramiken? Spitzenlumineszenz freischalten

- Warum ist eine Glühbehandlung in Luftatmosphäre nach dem Sintern von Y2O3-YAM-Verbundkeramiken notwendig?

- Was ist die Funktion des Pulversinterns unter Niedrigsauerstoffkontrolle bei Cu-Fe-Zn-Legierungen? Meisterung der Zwischengitterverstärkung

- Welche Heizmechanismen werden in Muffelöfen verwendet? Wählen Sie die richtige Heizung für Ihr Labor oder Ihre Industrie

- Welche Auswirkung hat das Auslagern nach der Abscheidung (PDA) auf Fluorid-Dünnschichten? Optimierung der Leistung von 2D-Transistoren

- Wie trägt ein Labor-Luftofen zur Voroxidationsstufe von elektrogesponnenen Nanofasern bei? Expertenratgeber