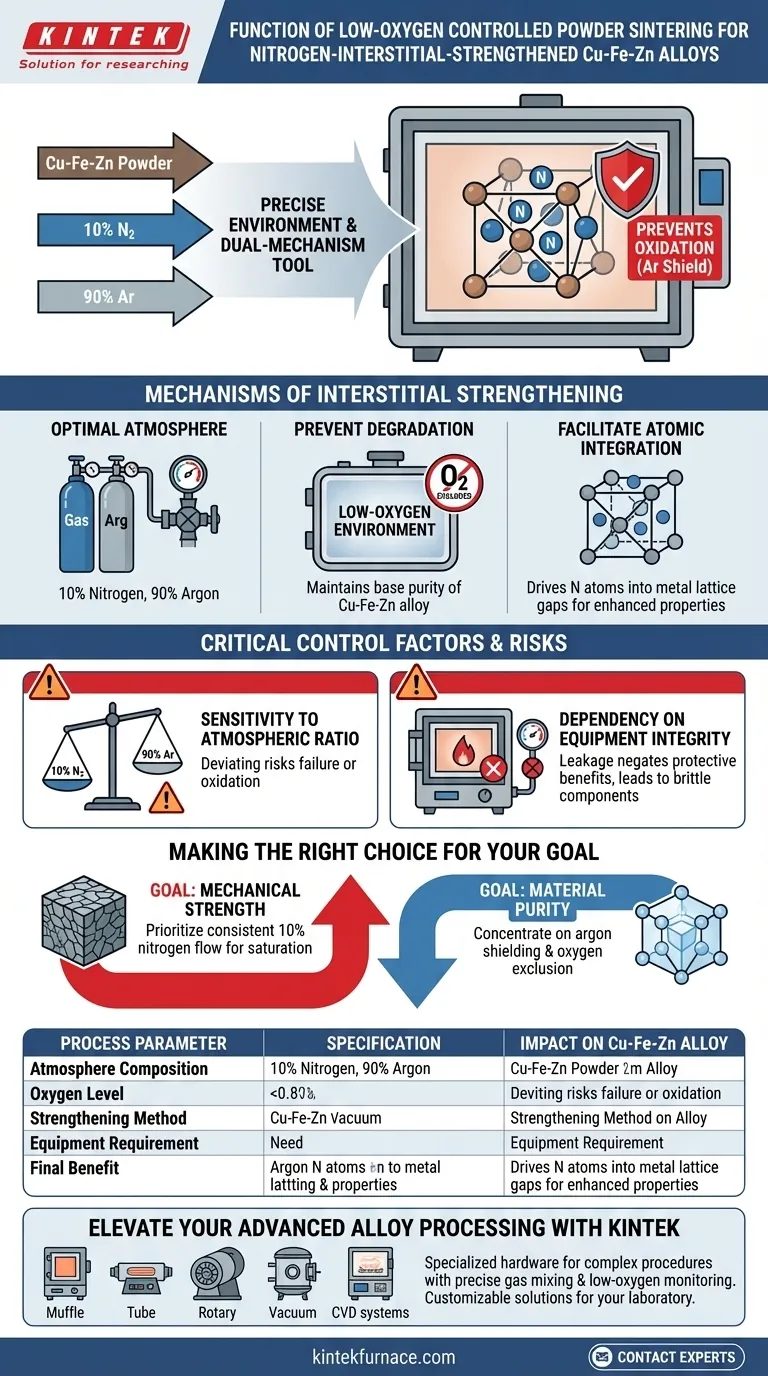

Die Hauptfunktion des Pulversinterprozesses unter Niedrigsauerstoffkontrolle besteht darin, eine präzise Umgebung zu schaffen, die eine feste Lösung von interstitiellem Stickstoff ermöglicht. Durch die Verwendung einer spezifischen Atmosphäre aus 10 % Stickstoff (N2) und 90 % Argon (Ar) verhindert dieser Prozess gleichzeitig die Oxidation der Rohmaterialien und erleichtert die Integration von Stickstoffatomen in das Metallgitter, was zu einer signifikanten mechanischen Verstärkung führt.

Durch die strenge Kontrolle der atmosphärischen Zusammensetzung wirkt dieser Prozess als Werkzeug mit doppeltem Mechanismus: Er schützt die Cu-Fe-Zn-Legierung vor Hochtemperaturabbau und nutzt gleichzeitig aktiv Stickstoffatome zur Verstärkung der internen Struktur des Materials.

Mechanismen der Zwischengitterverstärkung

Die Wirksamkeit dieses Sinterprozesses beruht auf der Manipulation der atomaren Umgebung. Er geht über einfaches Erhitzen hinaus und verändert aktiv die chemische Wechselwirkung zwischen der Gasphase und dem festen Metall.

Schaffung der optimalen Atmosphäre

Der Prozess arbeitet unter einer streng definierten Mischatmosphäre. Diese Mischung besteht aus 10 % Stickstoff und 90 % Argon. Dieses spezifische Verhältnis wird berechnet, um den inerten Schutz mit aktiven verstärkenden Elementen auszugleichen.

Verhinderung von Materialabbau

Standardmäßiges Hochtemperatursintern setzt Metallpulver oft Sauerstoff aus, was zu strukturellen Schwächen führt. Dieser kontrollierte Prozess schafft eine Niedrigsauerstoffumgebung, die eine übermäßige Oxidation der metallischen Rohmaterialien verhindert. Dies stellt sicher, dass die Grundreinheit der Cu-Fe-Zn-Legierung während des gesamten thermischen Zyklus erhalten bleibt.

Erleichterung der atomaren Integration

Das Hauptziel ist es, Stickstoffatome in die Zwischengitterlücken des Metallgitters zu treiben. Die kontrollierte Atmosphäre erleichtert den effektiven Eintritt dieser Atome in die Zwischenräume der Kristallstruktur. Dieses atomare "Stopfen" ist der grundlegende Treiber für die verbesserten mechanischen Eigenschaften der Legierung.

Kritische Kontrollfaktoren und Risiken

Obwohl dieser Prozess erhebliche Verstärkungsvorteile bietet, ist er stark auf Präzision angewiesen. Der "Kompromiss" für überlegene mechanische Eigenschaften ist die Anforderung an eine exakte Prozesskontrolle.

Empfindlichkeit gegenüber dem atmosphärischen Verhältnis

Der Erfolg des Prozesses hängt vom Gleichgewicht von 10 % N2 / 90 % Ar ab. Abweichungen von dieser Mischung bergen das Risiko, den notwendigen Zustand der festen Lösung nicht zu erreichen oder eine Oxidation zuzulassen, die das Metall beeinträchtigt.

Abhängigkeit von der Ausrüstungsintegrität

Um eine Niedrigsauerstoffumgebung aufrechtzuerhalten, muss die Sinterausrüstung in der Lage sein, rigoros abzudichten und zu überwachen. Jede Leckage oder Unfähigkeit, den spezifischen Gasdruck aufrechtzuerhalten, macht die schützenden Vorteile zunichte und führt zu oxidierten, spröden Komponenten anstelle von verstärkten.

Die richtige Wahl für Ihr Ziel treffen

Um diesen Prozess für Cu-Fe-Zn-Legierungen erfolgreich zu implementieren, müssen Sie Ihre Verarbeitungsparameter mit Ihren gewünschten Materialergebnissen abstimmen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie die Konsistenz des Stickstoffflusses von 10 %, um die Sättigung von Stickstoffatomen in den Gitterlücken zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Konzentrieren Sie sich auf die Integrität der Argonabschirmung und den Ausschluss von Sauerstoff, um Oberflächen- oder interne Oxidation der Rohmaterialien zu verhindern.

Die Beherrschung des präzisen Gleichgewichts dieser atmosphärischen Kontrolle ist der entscheidende Faktor für die Herstellung von Hochleistungslegierungen mit Stickstoff-Zwischengitterverstärkung.

Zusammenfassungstabelle:

| Prozessparameter | Spezifikation / Mechanismus | Auswirkung auf Cu-Fe-Zn-Legierung |

|---|---|---|

| Atmosphärenzusammensetzung | 10 % N2 + 90 % Ar | Balanciert inertem Schutz mit reaktiver Verstärkung |

| Sauerstoffgehalt | Ultra-niedrig (kontrolliert) | Verhindert Oxidation und Abbau von Rohmaterialien |

| Verstärkungsmethode | Zwischengitter-Festkörperlösung | Treibt Stickstoffatome in die Zwischengitterlücken des Metallgitters |

| Ausrüstungsanforderung | Strikte Abdichtung & Überwachung | Gewährleistet atmosphärische Integrität und Materialreinheit |

| Endgültiger Nutzen | Mechanische Verstärkung | Signifikant verbesserte Struktureigenschaften |

Verbessern Sie Ihre fortschrittliche Legierungsverarbeitung mit KINTEK

Präzise atmosphärische Kontrolle ist der Unterschied zwischen einer spröden Komponente und einer Hochleistungslegierung. KINTEK liefert die spezialisierte Hardware, die für komplexe Verfahren wie die Stickstoff-Zwischengitterverstärkung erforderlich ist.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle mit präziser Gasmischung und Niedrigsauerstoffüberwachung angepasst werden können, um Ihre einzigartigen Sinteranforderungen zu erfüllen. Ob Sie Cu-Fe-Zn-Legierungen oder andere fortschrittliche Materialien entwickeln, unsere Hochtemperaturöfen bieten die Stabilität und Reinheit, die Ihre Forschung erfordert.

Bereit, Ihre Sinterumgebung zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte, anpassbare Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Xiaohui Qiu, Jianda Zhou. Interstitial N‐Strengthened Copper‐Based Bioactive Conductive Dressings Combined with Electromagnetic Fields for Enhanced Wound Healing. DOI: 10.1002/adhm.202501303

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche kritischen Umgebungssteuerungen bieten Öfen für das keramische 4D-Drucken? Perfekte Entbindergebnisse erzielen

- Welche zwei Funktionen erfüllt die Innenhaube in einem Glockenstrahler-Glühofen? Wärmeübertragung und schützende Abdichtung

- Was ist die Hauptfunktion eines Controlled Atmosphere Geräts in der Pulvermetallurgie? Sicherstellung reiner Sinterergebnisse

- Welche Kostenüberlegungen sind bei der Verwendung von Argon bei der Wärmebehandlung zu beachten? Maximale Einsparungen und Qualität

- Welche Rolle spielt die Ofenatmosphäre bei der Wärmeübertragung? Optimieren Sie Ihren Prozess mit KINTEK

- Wie trägt ein Heizofen zur simulierten Voroxidation von Legierungspulvern bei? Optimieren Sie Ihre Materialforschung

- Was sind die Vorteile der Verwendung von industriellen Plasma-Nitrieröfen? Erhöhung der Härte von Edelstahl-Oberflächen

- Was sind die Eigenschaften und Anwendungen exothermer Atmosphären in Öfen? Optimierung der Wärmebehandlung von Metallen