Bei der Wärmebehandlung im Ofen ist eine exotherme Atmosphäre ein Schutzgas, das durch die unvollständige Verbrennung eines kohlenwasserstoffbasierten Brennstoffs erzeugt wird. Ihr Hauptzweck ist es, die Oxidation und Verfärbung von Metalloberflächen während Prozessen wie dem Glühen und Hartlöten zu verhindern. Diese Atmosphären werden in zwei Haupttypen unterteilt: „reiche“ exotherme Gase, die chemisch reduzierend wirken und für Stahl verwendet werden, und „magere“ exotherme Gase, die inerter sind und für Metalle wie Kupfer verwendet werden.

Die Wahl zwischen einer reichen oder mageren exothermen Atmosphäre ist eine kritische Entscheidung, die auf einem Kompromiss beruht. Sie müssen das erforderliche Maß an chemischem Schutz für das Metall gegen die Betriebskosten, die Komplexität und die Sicherheit des Gaserzeugungsprozesses abwägen.

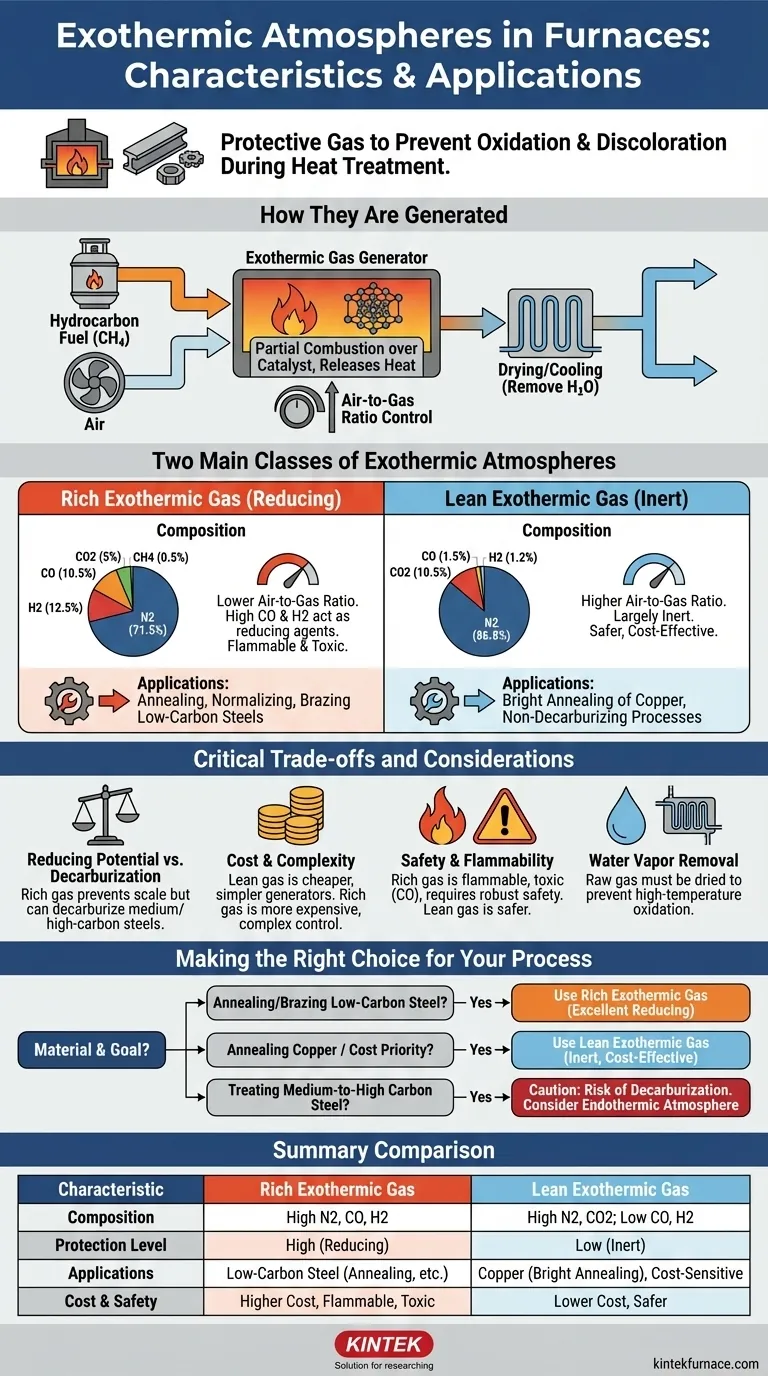

Wie exotherme Atmosphären erzeugt werden

Exotherme Atmosphären erhalten ihren Namen, weil die chemische Reaktion zu ihrer Erzeugung Wärme freisetzt. Dieser Prozess findet in einer speziellen Anlage statt, dem exothermen Gasgenerator.

Die grundlegende Verbrennungsreaktion

Der Generator mischt präzise einen kohlenwasserstoffbasierten Brennstoff, am häufigsten Erdgas (Methan, CH4), mit Luft. Dieses Gemisch wird dann über einem Katalysator in einer Brennkammer gezündet.

Die Reaktion wird so gesteuert, dass sie unvollständig ist. Anstatt einer vollständigen Verbrennung, die hauptsächlich Stickstoff (N2), Kohlendioxid (CO2) und Wasser (H2O) erzeugen würde, entstehen bei der Teilverbrennung auch erhebliche Mengen an Kohlenmonoxid (CO) und Wasserstoff (H2).

Steuerung des Luft-zu-Gas-Verhältnisses

Die endgültige Zusammensetzung des Gases wird vollständig durch das Luft-zu-Gas-Verhältnis bestimmt. Durch Anpassung der Menge an Luft, die mit dem Brennstoff gemischt wird, können Bediener entweder eine reiche oder eine magere Atmosphäre erzeugen. Dieses Verhältnis ist die wichtigste Steuergröße.

Die beiden Klassen exothermer Atmosphären

Die spezifische Chemie des Gases bestimmt, welche Metalle es schützen kann und für welche Prozesse es geeignet ist.

Reiches exothermes Gas: Maximaler Schutz

Eine reiche exotherme Atmosphäre wird mit einem niedrigeren Luft-zu-Gas-Verhältnis erzeugt, was bedeutet, dass weniger Luft für die Menge des Brennstoffs vorhanden ist. Dies führt zu einem Gas, das reich an brennbaren, reduzierenden Bestandteilen ist.

Eine typische Zusammensetzung ist N2=71,5 %, CO=10,5 %, H2=12,5 %, CO2=5 % und CH4=0,5 %.

Die hohen Konzentrationen an Kohlenmonoxid (CO) und Wasserstoff (H2) machen diese Atmosphäre chemisch „reduzierend“. Diese Gase suchen aktiv Sauerstoff und reagieren damit, wodurch verhindert wird, dass die Metalloberfläche oxidiert. Sie ist ideal zum Glühen, Normalisieren und Hartlöten von niedriggekohlten Stählen.

Mageres exothermes Gas: Kostengünstig und Inert

Eine magere exotherme Atmosphäre wird mit einem höheren Luft-zu-Gas-Verhältnis erzeugt, das näher an der vollständigen Verbrennung liegt. Dadurch wird der meiste Brennstoff verbraucht, wodurch ein Gas entsteht, das größtenteils inert ist.

Eine typische Zusammensetzung ist N2=86,8 %, CO2=10,5 %, CO=1,5 % und H2=1,2 %.

Mit sehr geringen Mengen an CO und H2 bietet dieses Gas ein minimales Reduktionspotenzial. Es wird hauptsächlich wegen seiner Kosteneffizienz und seiner Nicht-Entkohlungswirkung bei niedriggekohlten Stählen verwendet. Seine häufigste Anwendung ist das Blankglühen von Kupfer, wo es ausreichend Schutz bietet, um grobe Oxidation zu verhindern, ohne die mit einem reichen Gas verbundenen Risiken.

Verständnis der Kompromisse

Die Wahl einer Atmosphäre hängt nicht nur von ihren Schutzeigenschaften ab. Sie müssen ihre Wechselwirkung mit dem spezifischen Metall und den betrieblichen Gegebenheiten Ihrer Anlage berücksichtigen.

Reduktionspotenzial vs. Entkohlung

Während das hohe CO im reichen Gas Zunder (Oxidation) verhindert, kann es bei mittel- und hochgekohlten Stählen entkohlend wirken. Die Atmosphäre kann tatsächlich Kohlenstoffatome von der Oberfläche des Stahls entfernen und ihn so erweichen. Mageres Gas ist weniger reduzierend, verursacht aber auch seltener eine Entkohlung.

Kosten und Komplexität

Mageres Gas ist deutlich günstiger in der Herstellung. Es benötigt mehr Luft und weniger Brennstoff, und die Generatoren sind einfacher und erfordern eine geringere präzise Steuerung. Generatoren für reiche Gase sind komplexer und verbrauchen mehr Brennstoff, was die Betriebskosten erhöht.

Sicherheit und Brennbarkeit

Dies ist ein entscheidender Unterschied. Reiches exothermes Gas ist aufgrund seines hohen CO- und H2-Gehalts brennbar und giftig. Es erfordert einen sorgfältigen Umgang, eine robuste Belüftung und Sicherheitsverriegelungen. Mageres Gas ist mit seinem sehr geringen brennbaren Gehalt wesentlich sicherer im Umgang.

Die versteckte Gefahr: Wasserdampf

Das Rohgas, das den Generator verlässt, ist mit Wasserdampf (H2O) gesättigt, der bei hohen Temperaturen stark oxidierend auf Stahl wirkt. Damit die Atmosphäre schützend ist, muss sie zunächst abgekühlt werden, um den größten Teil dieses Wasserdampfes zu kondensieren und zu entfernen. Die Nichtentfernung des Gases ist eine häufige Ursache für fehlgeschlagene Wärmebehandlungszyklen.

Die richtige Wahl für Ihren Prozess treffen

Ihr Material und Ihr Prozessziel sind die ultimativen Leitfäden für die Auswahl der richtigen Atmosphäre.

- Wenn Ihr Hauptaugenmerk auf dem Glühen oder Hartlöten von niedriggekohlten Stählen liegt: Verwenden Sie ein ordnungsgemäß getrocknetes reiches exothermes Gas wegen seiner ausgezeichneten reduzierenden Eigenschaften, die Oxidation verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Glühen von Nichteisenmetallen wie Kupfer liegt: Verwenden Sie magere exotherme Gase wegen ihres ausgezeichneten Gleichgewichts zwischen Kosteneffizienz und ausreichendem Schutz.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von mittel- bis hochgekohlten Stählen liegt: Seien Sie äußerst vorsichtig, da beide exothermen Atmosphären entkohlend wirken können. Eine endotherme Atmosphäre ist für diese Materialien oft eine bessere, präziser gesteuerte Wahl.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Betriebskosten und Sicherheitsrisiken liegt: Mageres exothermes Gas ist die überlegene Wahl, vorausgesetzt, seine begrenzte Schutzfähigkeit ist für Ihr Metall ausreichend.

Letztendlich ermöglicht Ihnen das Verständnis der spezifischen Chemie Ihrer Ofenatmosphäre, konsistente Ergebnisse von hoher Qualität zu erzielen.

Zusammenfassungstabelle:

| Eigenschaft | Reiches exothermes Gas | Mageres exothermes Gas |

|---|---|---|

| Zusammensetzung | N2=71,5 %, CO=10,5 %, H2=12,5 %, CO2=5 %, CH4=0,5 % | N2=86,8 %, CO2=10,5 %, CO=1,5 %, H2=1,2 % |

| Schutzniveau | Hoch (reduzierend) | Niedrig (inert) |

| Anwendungen | Glühen, Normalisieren, Hartlöten von niedriggekohlten Stählen | Blankglühen von Kupfer, kostengünstige Prozesse |

| Kosten & Sicherheit | Höhere Kosten, brennbar, giftig | Niedrigere Kosten, sicherer im Umgang |

Verbessern Sie die Wärmebehandlungsprozesse Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch Nutzung hervorragender F&E- und Eigenfertigungskapazitäten bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, unabhängig davon, ob Sie mit Stahl, Kupfer oder anderen Metallen arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise im Bereich exothermer Atmosphären Ihre Ergebnisse und Effizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln