Industrielle Plasma-Nitrieröfen bieten eine überlegene Alternative zu traditionellen Methoden, indem sie die Prozesszeit und die Umweltauswirkungen erheblich reduzieren. Durch die Verwendung von ionisierten Gasen in einem elektrischen Feld eliminieren diese Systeme die Notwendigkeit vieler gefährlicher Chemikalien und liefern gleichzeitig präzise Oberflächenmodifikationen.

Kernbotschaft: Plasma-Nitrieren modernisiert die Oberflächenbehandlung, indem es toxische Salze und lange Zyklen durch einen hocheffizienten, ionisierten Gasprozess ersetzt. Es bietet einen saubereren, schnelleren Weg zu erhöhter Oberflächenhärte und Verschleißfestigkeit, der speziell für strenge Industriestandards entwickelt wurde.

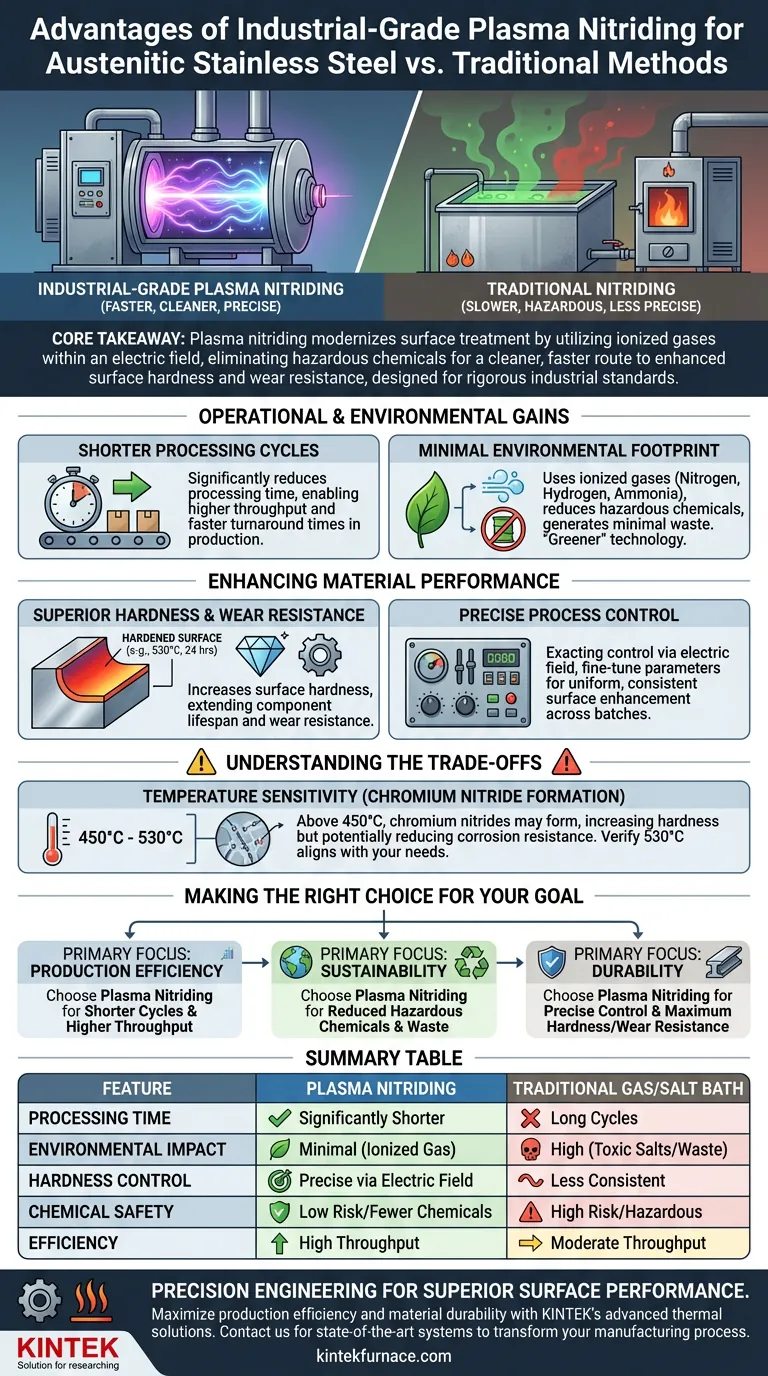

Betriebliche und ökologische Vorteile

Kürzere Prozesszyklen

Einer der unmittelbarsten Vorteile des industriellen Plasma-Nitrierens ist die Effizienz. Im Vergleich zu herkömmlichen Gas- oder Salzbadverfahren reduziert das Plasma-Nitrieren die Prozesszeit erheblich.

Dies ermöglicht einen höheren Durchsatz und schnellere Durchlaufzeiten in Produktionsumgebungen.

Minimale Umweltbelastung

Herkömmliches Nitrieren beinhaltet oft toxische Salze oder übermäßigen Gasverbrauch. Plasma-Nitrieranlagen arbeiten mit ionisierten Gasen wie Stickstoff, Wasserstoff oder Ammoniak.

Dieser Prozess erfordert weniger gefährliche Chemikalien und erzeugt minimalen Abfall. Er stellt eine "grünere" Technologie für Betriebe dar, die ihre Umweltauswirkungen reduzieren wollen.

Verbesserung der Materialleistung

Überlegene Härte und Verschleißfestigkeit

Das Hauptziel dieser Oberflächenmodifikation ist die Verbesserung der mechanischen Eigenschaften von austenitischem Edelstahl.

Durch die Behandlung des Materials unter spezifischen Parametern – wie 530 Grad Celsius für 24 Stunden – erhöht der Ofen effektiv die Oberflächenhärte. Dies führt direkt zu einer verbesserten Verschleißfestigkeit und verlängert die Lebensdauer der Komponente.

Präzise Prozesskontrolle

Das Plasma-Nitrieren ermöglicht eine exakte Kontrolle der Behandlungsumgebung über ein elektrisches Feld.

Betreiber können Parameter feinabstimmen, um konsistente Ergebnisse zu erzielen. Diese Präzision stellt sicher, dass die Verbesserung der Oberflächeneigenschaften über die behandelte Charge hinweg gleichmäßig ist.

Abwägungen verstehen

Temperaturempfindlichkeit

Während die primäre Referenz eine Prozesstemperatur von 530 Grad Celsius zur Maximierung der Härte hervorhebt, erfordert diese spezifische Temperatur sorgfältige Überlegungen für austenitischen Edelstahl.

Bei Temperaturen über 450 °C kann Chrom im Edelstahl Nitride bilden, was die Härte erhöht, aber die Korrosionsbeständigkeit verringern kann. Sie müssen überprüfen, ob der Parameter von 530 °C mit Ihren spezifischen Anforderungen an die Korrosionsbeständigkeit übereinstimmt oder ob eine Variante bei niedrigerer Temperatur erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Methode für Ihre spezifischen Fertigungsanforderungen geeignet ist, berücksichtigen Sie Ihre Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Produktionseffizienz liegt: Die kürzeren Prozesszyklen des Plasma-Nitrierens helfen Ihnen, den Durchsatz zu erhöhen, ohne die Qualität zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit liegt: Die Reduzierung gefährlicher Chemikalien und Abfälle macht dies zur überlegenen Wahl für umweltbewusste Betriebe.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit liegt: Die Fähigkeit zur präzisen Steuerung der Parameter stellt sicher, dass Sie die maximal notwendige Härte und Verschleißfestigkeit für Ihre spezifische Anwendung erreichen.

Durch die Nutzung der Präzision und Effizienz des Plasma-Nitrierens können Sie eine härtere, haltbarere Oberfläche erzielen und gleichzeitig moderne Umweltstandards einhalten.

Zusammenfassungstabelle:

| Merkmal | Plasma-Nitrieren | Traditionelles Gas-/Salzbad |

|---|---|---|

| Prozesszeit | Erheblich kürzer | Lange Zyklen |

| Umweltauswirkungen | Minimal (ionisiertes Gas) | Hoch (toxische Salze/Abfall) |

| Härtesteuerung | Präzise über elektrisches Feld | Weniger konsistent |

| Chemikaliensicherheit | Geringes Risiko/weniger Chemikalien | Hohes Risiko/gefährlich |

| Effizienz | Hoher Durchsatz | Moderater Durchsatz |

Präzisionstechnik für überlegene Oberflächenleistung

Maximieren Sie Ihre Produktionseffizienz und Materialhaltbarkeit mit KINTEKs fortschrittlichen thermischen Lösungen. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK hochmoderne Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen an.

Ob Sie die Verschleißfestigkeit von austenitischem Edelstahl verbessern müssen oder ein vollständig anpassbares System für einzigartige industrielle Bedürfnisse benötigen, unsere Experten stehen Ihnen zur Seite. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Hochpräzisionsöfen Ihren Fertigungsprozess verändern können.

Visuelle Anleitung

Referenzen

- Viera Zatkalíková, Lenka Markovičová. Electrochemical Behavior of Plasma-Nitrided Austenitic Stainless Steel in Chloride Solutions. DOI: 10.3390/ma17174189

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Vorteile bietet das Gasabschrecken gegenüber traditionellen Methoden? Erzielen Sie eine überragende Wärmebehandlung für Ihre Materialien

- Wie werden Inertgasöfen in der Keramikindustrie eingesetzt? Gewährleistung von Reinheit und Leistung bei Hochtemperaturprozessen

- Warum ist die Verwendung eines Atmosphärenofens mit Argon-Gas notwendig? Präzise Legierungs-Austenitisierung & Schutz gewährleisten

- Was ist der Nutzen von Stickstoff bei der Wärmebehandlung? Schützen Sie Ihre Metallteile vor Oxidation & Entkohlung

- Welche Funktionen haben Probenahmestutzen und Flammvorhänge in atmosphärischen Öfen? Gewährleistung von Kontrolle und Sicherheit bei der Wärmebehandlung

- Welche Materialien werden zur Isolierung in kastenförmigen Glühöfen mit kontrollierter Atmosphäre verwendet? Steigern Sie Effizienz und Präzision

- Wie simuliert ein industrieller Hochtemperatur-Ofen die Reduktionsumgebung eines Hochofens? Erreichen von 30 % Reduktion

- Was ist der Hauptzweck der Einführung einer reduzierenden Atmosphäre beim Sintern? Optimierung der Metallbindung und Festigkeit