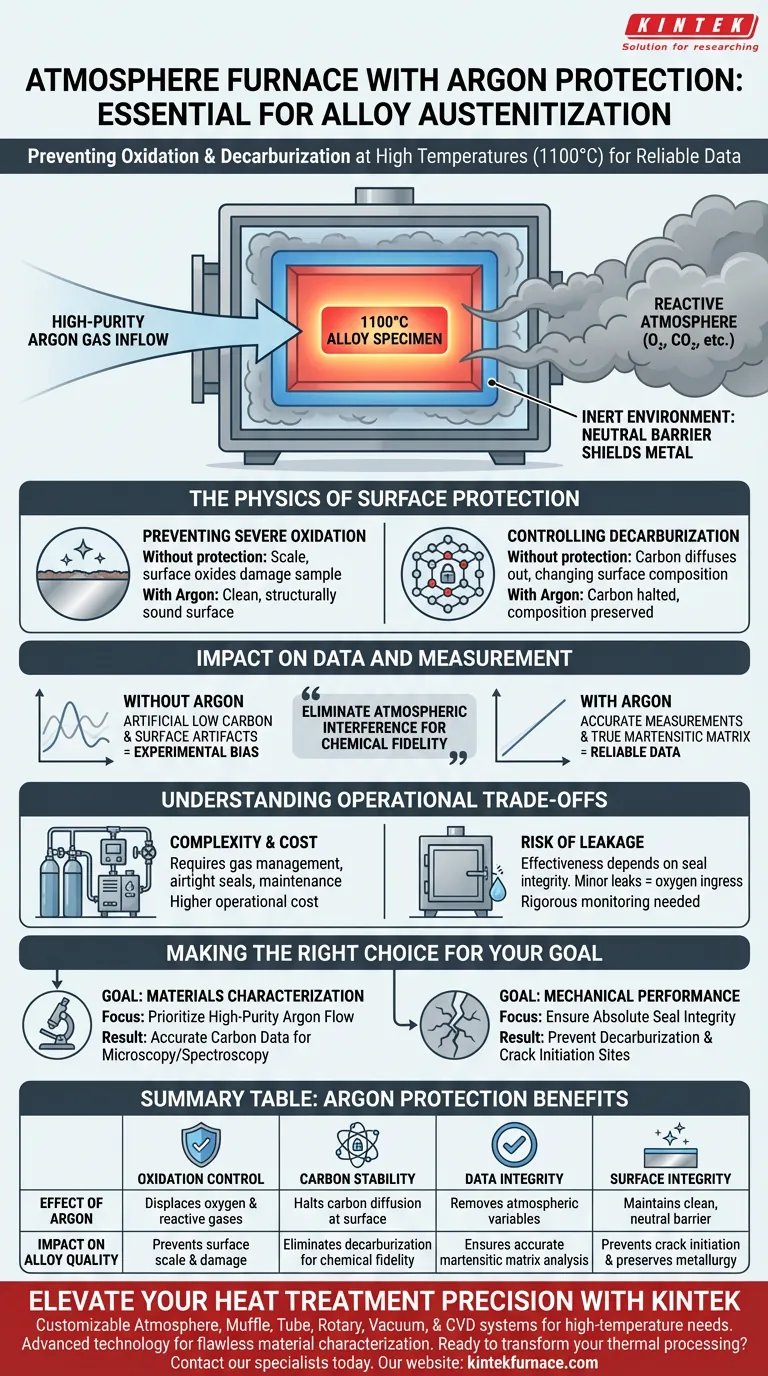

Die Verwendung eines Atmosphärenofens mit hochreinem Argon-Gas ist unerlässlich, um eine inerte Umgebung zu schaffen, die die Legierung vor der Reaktion mit der umgebenden Luft schützt. Während der Hochtemperatur-Austenitisierung bei 1100 °C verhindert dieser Schutz direkt schwere Oxidation und Entkohlung und bewahrt die Oberflächenintegrität der Probe.

Der Hauptwert dieser Einrichtung liegt in der Bewahrung der chemischen Treue. Durch die Eliminierung atmosphärischer Störungen stellen Sie sicher, dass Messungen des lokalen Kohlenstoffgehalts den wahren Zustand der martensitischen Matrix widerspiegeln und nicht Oberflächenartefakte, die durch Hochtemperatur-Einwirkung entstanden sind.

Die Physik des Oberflächenschutzes

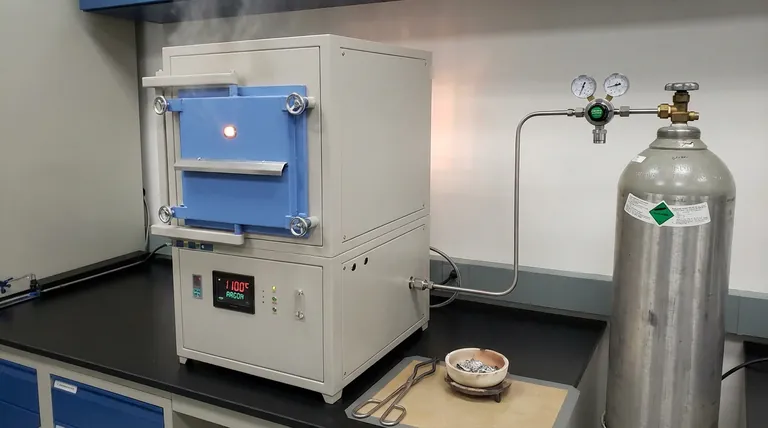

Schaffung einer inerten Umgebung

Bei erhöhten Temperaturen wie 1100 °C sind Legierungsoberflächen hochreaktiv.

Die Einleitung von hochreinem Argon-Gas verdrängt Sauerstoff und andere reaktive atmosphärische Elemente in der Ofenkammer.

Dies schafft eine neutrale Barriere, die physikalisch verhindert, dass die Atmosphäre mit dem heißen Metall interagiert.

Verhinderung schwerer Oxidation

Ohne Schutz fördert die hohe Hitze eine schnelle Oxidation an der Außenseite der Probe.

Dies führt zur Bildung von Zunder oder Oberflächenoxiden, die die Probe beschädigen.

Argon-Schutz mildert dies und stellt sicher, dass das Material sauber und strukturell intakt bleibt.

Kontrolle der Entkohlung

Hohe Temperaturen können dazu führen, dass Kohlenstoffatome aus den Oberflächenschichten der Legierung diffundieren, ein Prozess, der als Entkohlung bekannt ist.

Dieser Verlust verändert die chemische Zusammensetzung der Oberfläche und macht sie vom Kernmaterial unterscheidbar.

Eine inerte Argon-Atmosphäre stoppt diesen Diffusionsprozess effektiv und schließt den Kohlenstoff im Gitter ein.

Auswirkungen auf Daten und Messungen

Sicherstellung einer genauen Kohlenstoffanalyse

Um die Eigenschaften der martensitischen Matrix zu verstehen, müssen Sie den lokalen Kohlenstoffgehalt präzise messen.

Wenn die Oberfläche von Entkohlung betroffen war, zeigen Ihre Messungen künstlich niedrige Kohlenstoffwerte an.

Argon-Schutz stellt sicher, dass die Oberflächenzusammensetzung repräsentativ für das Massivmaterial bleibt.

Eliminierung experimenteller Verzerrungen

Wissenschaftliche Validität beruht auf der Minimierung externer Variablen.

Das Zulassen von Oxidation oder Entkohlung führt zu "Rauschen" in Ihren Daten und erzeugt experimentelle Verzerrungen.

Durch die Kontrolle der Atmosphäre isolieren Sie die Variable von Interesse – die Reaktion der Legierung auf Hitze – und stellen so sicher, dass Ihre Daten zuverlässig sind.

Verständnis der betrieblichen Kompromisse

Komplexität und Kosten der Ausrüstung

Obwohl Atmosphärenöfen einen überlegenen Schutz bieten, erfordern sie eine komplexere Infrastruktur als Standard-Tiegelöfen.

Sie müssen Gasflussraten verwalten, hochreine Argonversorgung sicherstellen und luftdichte Dichtungen aufrechterhalten.

Dies erhöht die Betriebskosten und den technischen Wartungsaufwand für den Wärmebehandlungsprozess.

Das Risiko von Leckagen

Die Wirksamkeit dieser Methode hängt vollständig von der Integrität der Ofendichtung ab.

Selbst eine geringfügige Leckage kann zum Eindringen von Sauerstoff führen und den Argon-Schutz bei diesen hohen Temperaturen unwirksam machen.

Eine strenge Überwachung der Ofenatmosphäre ist erforderlich, um eine "unsichtbare" Kontamination der Ergebnisse zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Wärmebehandlungsergebnisse zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Materialcharakterisierung liegt: Priorisieren Sie den hochreinen Argonfluss, um Änderungen der Oberflächenchemie zu verhindern und sicherzustellen, dass nachfolgende Mikroskopie oder Spektroskopie genaue Kohlenstoffdaten liefert.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung liegt: Stellen Sie sicher, dass die Dichtungsintegrität absolut ist, da selbst geringfügige Oberflächenentkohlung als Rissinitiierungsstelle bei Belastungstests wirken kann.

Durch die strenge Kontrolle der Atmosphäre verwandeln Sie eine chaotische Hochtemperaturumgebung in ein präzises Laborinstrument.

Zusammenfassungstabelle:

| Merkmal | Wirkung des Argon-Schutzes | Auswirkung auf die Legierungsqualität |

|---|---|---|

| Oxidationskontrolle | Verdrängt Sauerstoff und reaktive Gase | Verhindert Oberflächenzunder und Probenschäden |

| Kohlenstoffstabilität | Stoppt Kohlenstoffdiffusion an der Oberfläche | Eliminiert Entkohlung für chemische Treue |

| Datenintegrität | Entfernt atmosphärische Variablen | Gewährleistet genaue Messungen der martensitischen Matrix |

| Oberflächenintegrität | Aufrechterhaltung einer sauberen, neutralen Barriere | Verhindert Rissinitiierung und bewahrt die Metallurgie |

Verbessern Sie Ihre Wärmebehandlungspräzision mit KINTEK

Lassen Sie nicht zu, dass Oxidation oder Entkohlung Ihre Forschungsergebnisse beeinträchtigen. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK Hochleistungs-Atmosphären-, Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Hochtemperatur-Laboranforderungen zu erfüllen. Unsere fortschrittliche Ofentechnologie gewährleistet die für makellose Materialcharakterisierung und mechanische Prüfungen erforderliche inerte Umgebung.

Bereit, Ihre thermische Verarbeitung zu transformieren? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte maßgeschneiderte Ofenlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- H. SCHAEFER, Jonathan Lentz. Phase Analysis and Measurement of Local Carbon Contents in Hypoeutectic Alloys in the System Fe-C-B-Cr-W. DOI: 10.1007/s00501-024-01436-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Vorteile bietet ein Atmosphäre-Kastenofen bei der Keramikmaterialherstellung? Präzise Steuerung für überragende Keramiken erschließen

- Warum erfordert ein Wärmebehandlungsprozess einen Ofen mit inerter Atmosphäre? Oxidation verhindern und Materialintegrität sicherstellen

- Wie wirkt sich eine reduzierende Atmosphäre auf Wärmebehandlungsprozesse aus? Verbesserung der Oberflächenqualität und -kontrolle

- Was sind die kontrollierten Atmosphären für die Wärmebehandlung? Meistern Sie die Kunst der Materialumwandlung

- Welche Gasarten können in einem Kastenofen mit Glühatmosphäre verwendet werden? Optimieren Sie Ihren Wärmebehandlungsprozess

- In welchen Branchen werden Muffelöfen üblicherweise eingesetzt und zu welchen Zwecken? Erschließen Sie die hochreine Wärmebehandlung

- Welche Rolle spielt ein industrieller kastenförmiger Widerstandsofen bei WAAM Inconel 625? Optimierung der mikrostrukturellen Integrität

- Was ist der Zweck einer chemisch reaktiven Atmosphäre bei der Materialverarbeitung? Präzise Oberflächenmodifikation für verbesserte Leistung erzielen