Kurz gesagt, Muffelöfen sind Arbeitspferde in Branchen wie Metallurgie, Keramik, Elektronik und chemischer Verarbeitung. Ihr Hauptzweck besteht darin, Hochtemperatur-Wärmebehandlungen – wie Glühen, Sintern und Löten – in einer streng kontrollierten Atmosphäre durchzuführen, was für die Erzielung hoher Materialreinheit und spezifischer Eigenschaften unerlässlich ist.

Das bestimmende Merkmal eines Muffelofens ist nicht nur seine Fähigkeit, hohe Hitze zu erzeugen, sondern die Verwendung einer versiegelten Innenkammer, des Muffels (Retorte). Dies ermöglicht eine vollständige Kontrolle über die innere Atmosphäre und ermöglicht Prozesse, die in offenen Öfen, wo Sauerstoff das Material ruinieren würde, unmöglich sind.

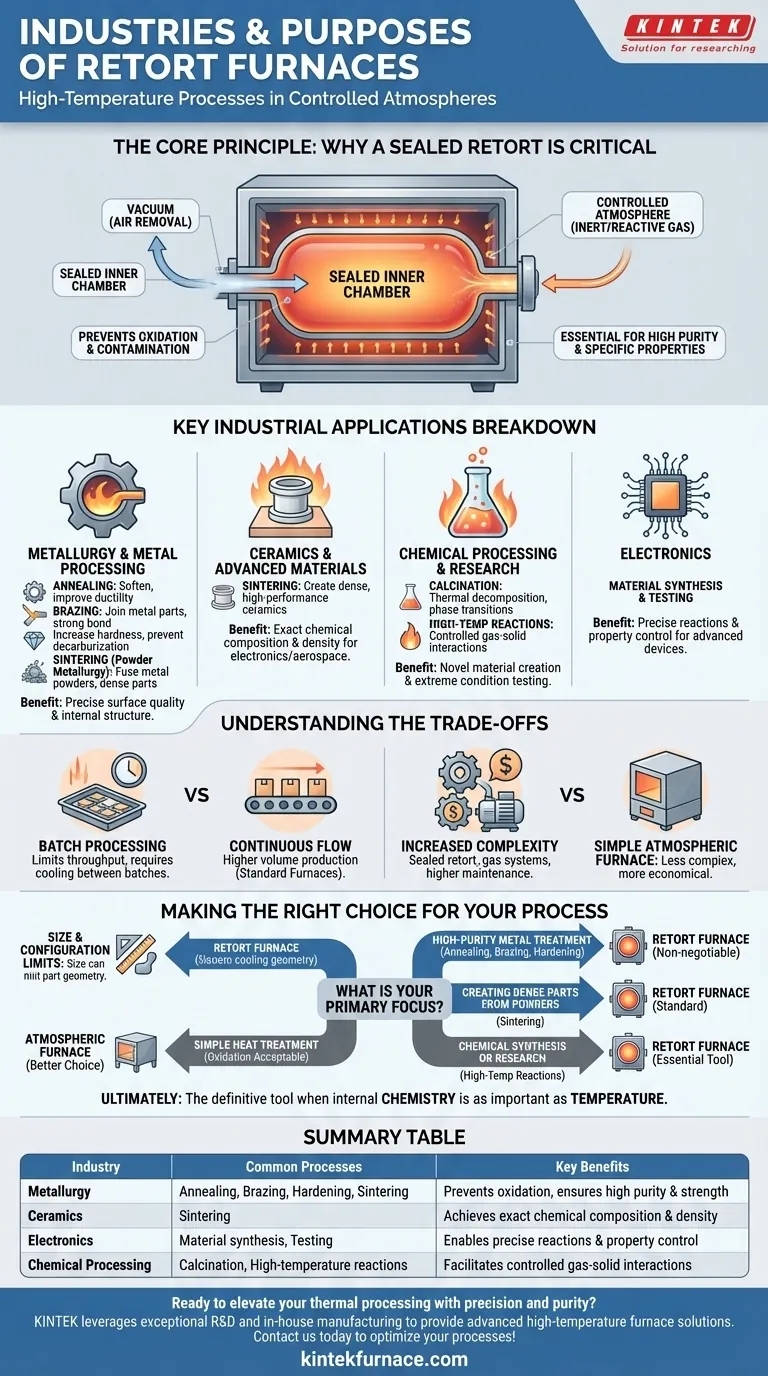

Das Kernprinzip: Warum eine versiegelte Muffel entscheidend ist

Ein normaler Ofen erhitzt Materialien in Umgebungsluft. Ein Muffelofen platziert das Material jedoch in einem versiegelten Gefäß, das typischerweise aus Hochtemperaturlegierung oder Keramik besteht.

Kontrolle der Umgebung

Diese versiegelte Bauweise ermöglicht es dem Bediener, zunächst die Umgebungsluft zu entfernen und so ein Vakuum zu erzeugen. Anschließend kann der Muffel mit einem bestimmten Gas wieder befüllt werden.

Dadurch entsteht eine kontrollierte Atmosphäre. Diese Atmosphäre kann inert sein (wie Argon oder Stickstoff), um chemische Reaktionen zu verhindern, oder sie kann reaktiv sein (wie Wasserstoff), um aktiv am Prozess teilzunehmen.

Verhinderung von Oxidation und Kontamination

Der Hauptvorteil dieser Kontrolle ist die Verhinderung der Oxidation. Bei hohen Temperaturen reagieren die meisten Metalle schnell mit Sauerstoff und bilden spröde Oxide, die ihre strukturelle Integrität und Leistung beeinträchtigen.

Durch die Entfernung von Sauerstoff stellt ein Muffelofen sicher, dass das Material rein bleibt und seine gewünschten metallischen Eigenschaften beibehält.

Aufschlüsselung der wichtigsten industriellen Anwendungen

Die Fähigkeit, die Atmosphäre zu kontrollieren, ermöglicht mehrere kritische industrielle Prozesse, die in einem Standardofen unmöglich oder unpraktisch sind.

Metallurgie und Metallverarbeitung

Dies ist eines der größten Anwendungsgebiete für Muffelöfen. Sie sind unerlässlich für die Behandlung von Metallen, bei denen Oberflächenqualität und innere Struktur von größter Bedeutung sind.

Zu den gängigen Prozessen gehören:

- Glühen: Erhitzen und Abkühlen von Metall, um es weicher zu machen und seine Duktilität zu verbessern. Eine kontrollierte Atmosphäre verhindert Oberflächenanlaufen.

- Löten: Verbinden von zwei Metallteilen mithilfe eines Lötmittels. Eine inerte Atmosphäre stellt sicher, dass die Lötlegierung sauber fließt und eine starke, reine Verbindung ohne Oxide bildet.

- Härten: Wärmebehandlung von Stahl oder anderen Legierungen zur Erhöhung ihrer Härte. Eine präzise atmosphärische Kontrolle verhindert eine unerwünschte Entkohlung (Verlust von Kohlenstoff) von der Oberfläche.

- Pulvermetallurgie: Verschmelzen von Metallpulvern knapp unter ihrem Schmelzpunkt, ein Prozess, der als Sintern bezeichnet wird. Dies erfordert eine kontrollierte Atmosphäre, um dichte, feste Teile aus Pulvern herzustellen.

Keramik und fortschrittliche Materialien

Muffelöfen werden zur Herstellung dichter, hochleistungsfähiger Keramiken und Verbundwerkstoffe aus Pulvern verwendet.

Beim Sintern verhindert die kontrollierte Atmosphäre unerwünschte chemische Reaktionen zwischen der Ofenluft und dem Keramikmaterial, wodurch sichergestellt wird, dass das Endprodukt die exakte chemische Zusammensetzung und Dichte aufweist, die für Anwendungen in der Elektronik oder Luft- und Raumfahrt erforderlich sind.

Chemische Verarbeitung und Forschung

In der chemischen Industrie dienen Muffelöfen als Hochtemperaturreaktoren. Der versiegelte Muffel ermöglicht Prozesse, bei denen bestimmte Gase mit einem festen Material reagieren müssen.

Ein Beispiel ist die Kalzinierung, ein Prozess, bei dem Hitze genutzt wird, um eine thermische Zersetzung oder Phasenübergänge in einem Material zu bewirken. In der Forschung werden sie für alles eingesetzt, von der Herstellung neuartiger Materialien bis zur Prüfung des Materialverhaltens unter extremen Bedingungen.

Verständnis der Kompromisse

Obwohl Muffelöfen leistungsstark sind, sind sie nicht die universelle Lösung für alle Heizungsanwendungen. Ihre Spezialisierung bringt bestimmte Einschränkungen mit sich.

Chargenverarbeitung vs. kontinuierlicher Durchfluss

Die meisten Muffelöfen arbeiten auf Chargenbasis. Eine Ladung wird hineingegeben, der Muffel wird versiegelt und evakuiert, der Heizzyklus läuft ab und das System kühlt ab, bevor die nächste Charge bearbeitet wird. Dies kann den Durchsatz im Vergleich zu kontinuierlichen Bandöfen, die für die Massenproduktion verwendet werden, einschränken.

Erhöhte Komplexität und Kosten

Die Notwendigkeit eines versiegelten Muffels, von Vakuumpumpen und Gasmanagementsystemen führt zu erheblicher Komplexität und Kosten im Vergleich zu einem einfachen atmosphärischen Kastentherm.

Größen- und Konfigurationsbeschränkungen

Das eigentliche Gefäß des Muffels kann Einschränkungen hinsichtlich der Größe und Geometrie der zu verarbeitenden Teile auferlegen. Sehr große oder unhandliche Komponenten erfordern möglicherweise kundenspezifische oder alternative Ofentypen.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Wärmebehandlungstechnologie hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von hochreinen Metallen liegt: Ein Muffelofen ist für Prozesse wie Glühen, Löten und Härten, bei denen die Vermeidung von Oxidation von entscheidender Bedeutung ist, nicht verzichtbar.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter Teile aus Pulvern liegt: Ein Muffelofen ist der Standard für das Sintern von Pulvermetallen und fortschrittlichen Keramiken.

- Wenn Ihr Hauptaugenmerk auf der chemischen Synthese oder Forschung liegt: Die kontrollierte Atmosphäre eines Muffelofens bietet ein unverzichtbares Werkzeug für Hochtemperaturreaktionen und Materialexperimente.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Wärmebehandlung liegt, bei der Oberflächenoxidation akzeptabel ist: Ein weniger komplexer und wirtschaftlicherer atmosphärischer Ofen ist wahrscheinlich die bessere Wahl.

Letztendlich ist ein Muffelofen das definitive Werkzeug, wenn die Chemie im Ofen genauso wichtig ist wie die Temperatur.

Zusammenfassungstabelle:

| Branche | Übliche Prozesse | Wesentliche Vorteile |

|---|---|---|

| Metallurgie | Glühen, Löten, Härten, Sintern | Verhindert Oxidation, gewährleistet hohe Reinheit und Festigkeit |

| Keramik | Sintern | Erzielt exakte chemische Zusammensetzung und Dichte |

| Elektronik | Materialsynthese, Prüfung | Ermöglicht präzise Reaktionen und Kontrolle der Eigenschaften |

| Chemische Verarbeitung | Kalzinierung, Hochtemperaturreaktionen | Ermöglicht kontrollierte Gas-Feststoff-Wechselwirkungen |

Bereit, Ihre Wärmebehandlung mit Präzision und Reinheit zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch starke Fähigkeiten zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie in der Metallurgie, Keramik, Elektronik oder chemischen Verarbeitung tätig sind, unsere Muffelöfen gewährleisten kontrollierte Atmosphären für überlegene Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und zuverlässige Hochleistungslösungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung