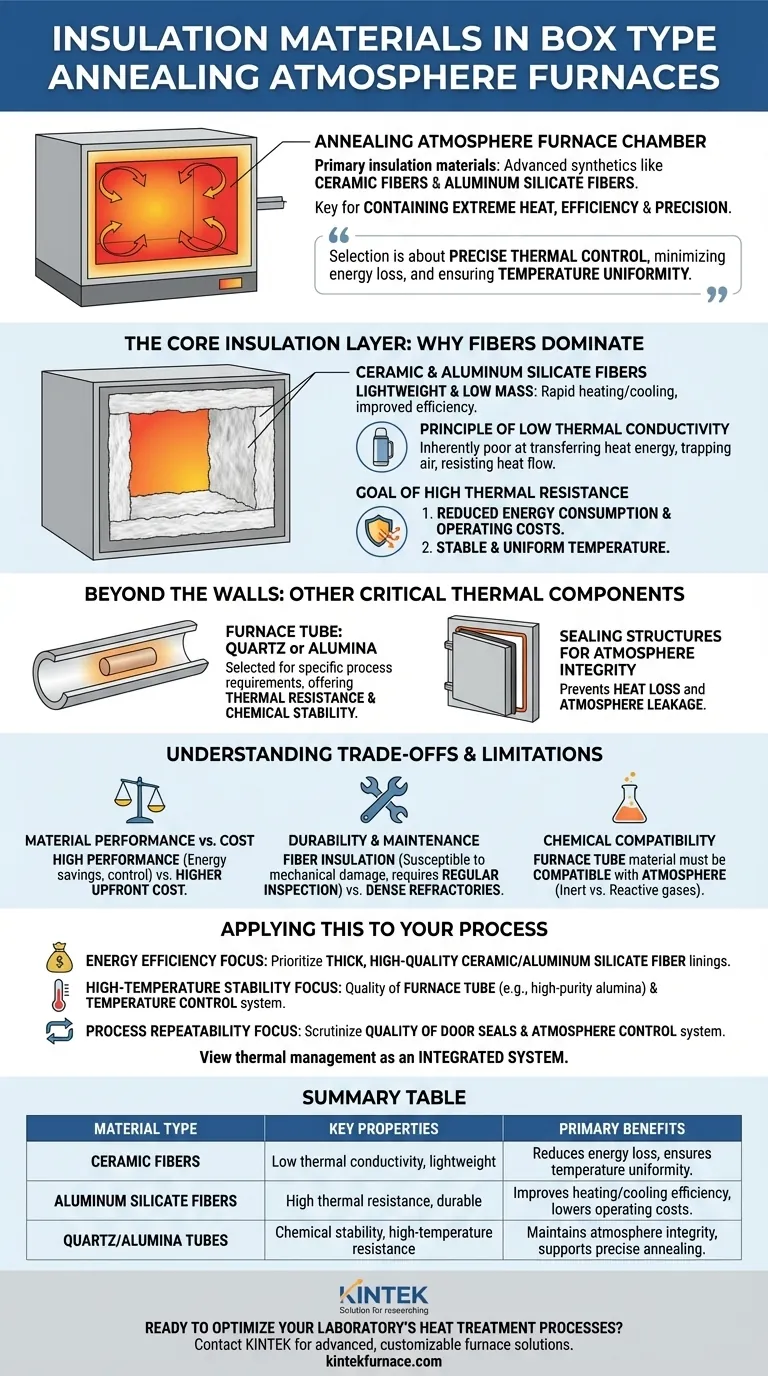

In einem kastenförmigen Glühofen mit kontrollierter Atmosphäre sind die primären Isoliermaterialien fortschrittliche Synthetikstoffe wie Keramikfasern und Aluminiumsilikatfasern. Diese Materialien werden speziell wegen ihrer außergewöhnlichen Fähigkeit ausgewählt, extreme Hitze zurückzuhalten, was für die Effizienz des Ofens und die Präzision des Glühprozesses von grundlegender Bedeutung ist.

Bei der Auswahl der Isolierung geht es nicht nur darum, Wärme zurückzuhalten; es geht darum, eine präzise thermische Kontrolle zu erreichen. Hochleistungsmaterialien wie Keramikfasern werden verwendet, weil sie Energieverluste minimieren und die für eine erfolgreiche Wärmebehandlung erforderliche Temperaturhomogenität gewährleisten.

Die Kernisolierschicht: Warum Fasern dominieren

Der Hauptkörper des Ofens, oft als Ofenkammer bezeichnet, benötigt eine Isolierung, die hohen Temperaturen standhält und gleichzeitig verhindert, dass Wärme in die Umgebung entweicht. Hier sind spezialisierte Fasermaterialien von entscheidender Bedeutung.

Keramik- und Aluminiumsilikatfasern

Die Innenwände des Ofens sind mit Materialien wie Keramikfasern und Aluminiumsilikatfasern ausgekleidet. Diese sind die Arbeitstiere der modernen Ofenisolierung.

Sie sind leicht und haben eine sehr geringe Masse, was bedeutet, dass sie selbst nicht viel Wärme absorbieren und speichern. Dies ermöglicht es dem Ofen, bei Bedarf schneller aufzuheizen und abzukühlen, was die Betriebseffizienz verbessert.

Das Prinzip der geringen Wärmeleitfähigkeit

Diese Fasern sind effektiv, weil sie eine geringe Wärmeleitfähigkeit aufweisen. Das bedeutet, dass sie von Natur aus schlecht darin sind, Wärmeenergie von einem Punkt zum anderen zu übertragen.

Stellen Sie es sich wie eine hochwertige Thermoskanne vor. Die Vakuumschicht verhindert, dass Wärme leicht hindurchdringt, und ebenso fängt die Struktur dieser Fasern Luft ein und widersteht dem Wärmefluss, wodurch die Wärme im Ofen bleibt, wo sie hingehört.

Das Ziel des hohen Wärmewiderstands

Das Ergebnis geringer Leitfähigkeit ist ein hoher Wärmewiderstand. Die Isolierschicht blockiert aktiv die Wärmeabgabe, was zwei wesentliche Vorteile bietet.

Erstens reduziert es den Energieverbrauch und die Betriebskosten drastisch. Zweitens hilft es, eine stabile und gleichmäßige Temperatur im Ofen aufrechtzuerhalten, was für konsistente und vorhersehbare Glühergebnisse unerlässlich ist.

Jenseits der Wände: Andere kritische thermische Komponenten

Während die Faserauskleidung die primäre Isolierung bietet, sind andere Komponenten für das Wärmemanagement und die Aufrechterhaltung der Integrität der kontrollierten Atmosphäre von entscheidender Bedeutung.

Das Ofenrohr: Quarz oder Aluminiumoxid

Innerhalb der primär isolierten Kammer nimmt ein Ofenrohr oft das Werkstück und die kontrollierte Atmosphäre auf. Das Material für dieses Rohr wird anhand der spezifischen Prozessanforderungen ausgewählt.

Häufige Optionen sind Quarz oder Aluminiumoxid (Alumina). Aluminiumoxid bietet beispielsweise eine hervorragende Wärmebeständigkeit und chemische Stabilität bei sehr hohen Temperaturen und ist daher für anspruchsvolle Anwendungen geeignet.

Dichtungsstrukturen für Atmosphärenintegrität

Ein oft übersehener Aspekt des Wärmemanagements ist die Abdichtung. Die Ofentür muss über eine zuverlässige Dichtungsstruktur verfügen, um zwei Probleme gleichzeitig zu verhindern: Wärmeverlust und Austritt der Atmosphäre.

Eine schlechte Abdichtung lässt Wärme durch Konvektion entweichen und ermöglicht, dass die kontrollierte Atmosphäre (z. B. Stickstoff, Argon oder Wasserstoff) entweicht, wodurch der gesamte Glühprozess beeinträchtigt wird.

Verständnis der Kompromisse und Einschränkungen

Die Auswahl von Materialien für einen Ofen erfordert eine Abwägung zwischen Leistung, Kosten und betrieblichen Realitäten. Es gibt nicht die eine perfekte Lösung für jede Anwendung.

Materialleistung vs. Kosten

Hochleistungsisolierungen wie Keramikfaser bieten überlegene Energieeinsparungen und thermische Kontrolle. Diese fortschrittlichen Materialien haben jedoch typischerweise höhere Anfangskosten im Vergleich zu herkömmlichen feuerfesten Ziegeln. Die Entscheidung hängt oft von der Abwägung zwischen Anfangsinvestition und langfristigen Betriebseinsparungen ab.

Haltbarkeit und Wartung

Obwohl sie wirksam sind, können faserbasierte Isoliermaterialien anfälliger für mechanische Schäden sein als dichte feuerfeste Materialien. Regelmäßige Inspektion und Wartung, einschließlich der Reinigung des Ofeninneren und der Überprüfung auf jegliche Degradation, sind notwendig, um die Langzeitleistung zu gewährleisten.

Chemische Verträglichkeit

Die Wahl der internen Komponenten, insbesondere des Ofenrohrs, wird durch die verwendeten Gase bestimmt. Die Atmosphäre, die von Inertgasen wie Stickstoff und Argon bis hin zu reaktiven wie Wasserstoff reichen kann, muss chemisch mit dem Rohrmaterial (Quarz oder Aluminiumoxid) kompatibel sein, um eine Zersetzung bei hohen Temperaturen zu verhindern.

Anwendung auf Ihren Prozess

Ihre Wahl und Bewertung eines Ofens sollte sich nach Ihren spezifischen Wärmebehandlungszielen richten. Das Isolationssystem ist ein Schlüsselbestandteil dieser Entscheidung.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Bevorzugen Sie Öfen mit dicken, hochwertigen Keramik- oder Aluminiumsilikatfaserauskleidungen, da dies die Betriebskosten direkt beeinflusst.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturbeständigkeit liegt: Die Qualität und das Material des Ofenrohrs (z. B. hochreines Aluminiumoxid) und die Präzision des Temperaturkontrollsystems sind ebenso wichtig wie die Außenisolierung.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Untersuchen Sie die Qualität der Türdichtungen und des Atmosphärenkontrollsystems, da Lecks eine Hauptursache für inkonsistente Ergebnisse sind.

Letztendlich ist die Betrachtung des Wärmemanagements des Ofens als integriertes System – von der Isolierung über die Dichtungen bis hin zum Innenrohr – der Schlüssel zu einer effizienten und zuverlässigen Leistung.

Zusammenfassungstabelle:

| Materialtyp | Haupteigenschaften | Hauptvorteile |

|---|---|---|

| Keramikfasern | Geringe Wärmeleitfähigkeit, leichtgewichtig | Reduziert Energieverlust, gewährleistet Temperaturhomogenität |

| Aluminiumsilikatfasern | Hoher Wärmewiderstand, langlebig | Verbessert die Heiz-/Kühlleistung, senkt Betriebskosten |

| Quarz-/Aluminiumoxidrohre | Chemische Stabilität, Hochtemperaturbeständigkeit | Erhält die Integrität der Atmosphäre, unterstützt präzises Glühen |

Bereit, die Wärmebehandlungsprozesse Ihres Labors zu optimieren? KINTEK nutzt herausragende F&E- und hausinterne Fertigungskapazitäten, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Isolationslösungen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr