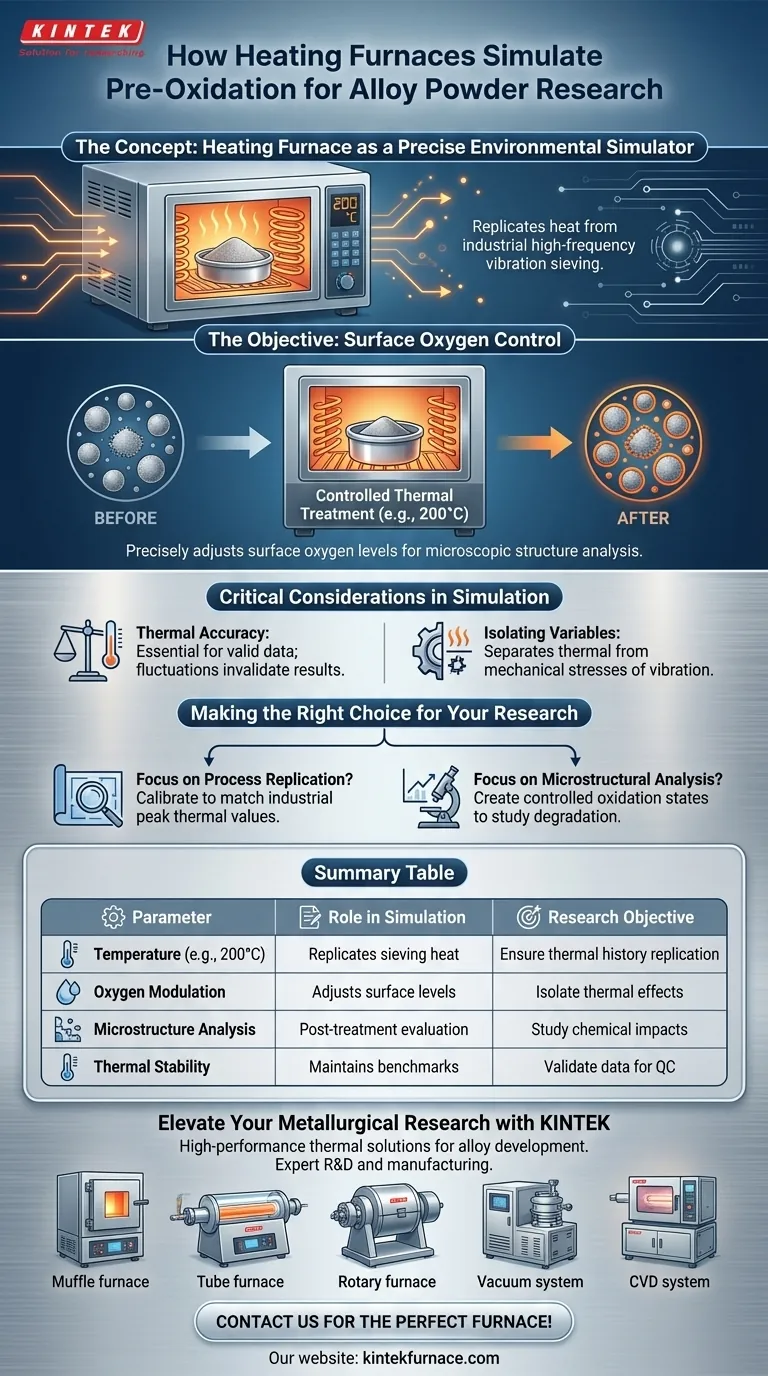

In der metallurgischen Forschung fungiert ein Heizofen als präziser Umweltsimulator, der darauf ausgelegt ist, spezifische Voroxidationszustände in Legierungspulvern hervorzurufen. Durch die Unterwerfung des Pulvers einer kontrollierten thermischen Behandlung – insbesondere bei Temperaturen wie 200 Grad Celsius – repliziert der Ofen die Wärme, die während der industriellen Hochfrequenz-Vibrationssiebung auf natürliche Weise entsteht. Dieser Prozess ermöglicht es Forschern, die Oberflächensauerstoffgehalte gezielt einzustellen, um deren spezifische Auswirkungen auf die mikroskopische Struktur der Legierung zu analysieren.

Der Heizofen dient als kontrollierter Stellvertreter für industrielle Prozesse und isoliert die thermische Variable, um den Oberflächensauerstoff präzise zu modulieren. Dies ermöglicht die detaillierte Untersuchung, wie Oxidation die grundlegende Mikrostruktur von Legierungspulvern beeinflusst.

Replikation industrieller thermischer Bedingungen

Simulation der Wärme durch Vibrationssiebung

In industriellen Umgebungen erzeugt der Prozess der Hochfrequenz-Vibrationssiebung erhebliche Reibung und Wärme. Der Heizofen ermöglicht es Forschern, diesen spezifischen Temperaturanstieg in einer statischen, kontrollierten Laborumgebung zu replizieren, ohne dass eine vollständige Siebanlage betrieben werden muss.

Präzise Temperatureinstellung

Um die Genauigkeit der Simulation zu gewährleisten, wird der Ofen auf spezifische thermische Benchmarks eingestellt, wie z. B. 200 Grad Celsius. Diese Fähigkeit stellt sicher, dass das Legierungspulver genau die thermische Historie erfährt, die es während der tatsächlichen Herstellungsprozesse durchlaufen würde.

Das Ziel: Kontrolle des Oberflächensauerstoffs

Modulation der Oxidationsgrade

Der Hauptzweck dieser thermischen Behandlung ist die präzise Einstellung der Sauerstoffgehalte auf der Pulveroberfläche. Durch die Kontrolle der Dauer und Intensität der Wärme können Forscher genau bestimmen, wie viel Oxidation stattfindet.

Analyse der mikroskopischen Struktur

Nach Abschluss der Voroxidation verlagert sich der Fokus auf die Materialanalyse. Forscher untersuchen das behandelte Pulver, um zu verstehen, wie diese spezifischen Sauerstoffgehalte die mikroskopische Struktur der Legierung beeinflussen, und liefern so kritische Daten für die Qualitätskontrolle und die Materialentwicklung.

Wichtige Überlegungen zur Simulation

Die Bedeutung der thermischen Genauigkeit

Die Gültigkeit dieser Forschung hängt vollständig von der Stabilität des Ofens ab. Wenn die Temperatur vom Zielwert (z. B. 200 °C) abweicht, spiegeln die Sauerstoffgehalte den industriellen Siebprozess nicht genau wider, was die Daten ungültig macht.

Isolierung von Variablen

Es ist wichtig zu erkennen, dass der Ofen den thermischen Aspekt der Siebung isoliert. Während er den Temperaturanstieg und die nachfolgende Oxidation effektiv simuliert, trennt er diese chemischen Veränderungen von den mechanischen physikalischen Belastungen der Vibration.

Die richtige Wahl für Ihre Forschung treffen

Um einen Heizofen effektiv für die Analyse von Legierungspulvern zu nutzen, richten Sie Ihren Ansatz an Ihren spezifischen Forschungszielen aus:

- Wenn Ihr Hauptaugenmerk auf der Prozessreplikation liegt: Kalibrieren Sie die Ofentemperatur so, dass sie die genauen thermischen Spitzenwerte widerspiegelt, die während Ihrer spezifischen industriellen Siebvorgänge aufgezeichnet wurden.

- Wenn Ihr Hauptaugenmerk auf der mikrostrukturellen Analyse liegt: Verwenden Sie den Ofen, um eine kontrollierte Reihe von Oxidationszuständen zu erzeugen, um genau zu identifizieren, wo Sauerstoffgehalte beginnen, die Struktur der Legierung abzubauen oder zu verändern.

Kontrollierte Wärme ist der Schlüssel zum Verständnis der Beziehung zwischen Prozessbedingungen und Materialintegrität.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Simulation | Forschungsziel |

|---|---|---|

| Temperatur (z. B. 200 °C) | Replikation der Wärme von Hochfrequenz-Vibrationssiebung | Sicherstellung einer genauen Replikation der thermischen Historie |

| Sauerstoffmodulation | Einstellung der Oberflächensauerstoffgehalte durch kontrollierte Oxidation | Isolierung thermischer Effekte auf der Pulveroberfläche |

| Mikrostrukturanalyse | Bewertung des Materials nach der Behandlung | Untersuchung chemischer Auswirkungen auf die Legierungsintegrität |

| Thermische Stabilität | Aufrechterhaltung präziser Umgebungsbenchmarks | Validierung von Daten für die industrielle Qualitätskontrolle |

Erweitern Sie Ihre metallurgische Forschung mit KINTEK

Präzision ist die Grundlage der Materialwissenschaft. KINTEK bietet Hochleistungs-Wärmelösungen, die den anspruchsvollen Anforderungen der Legierungsentwicklung gerecht werden. Mit fachkundiger F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Laböfen – alle vollständig an Ihre spezifischen Forschungsparameter anpassbar.

Ob Sie industrielle Siebbedingungen simulieren oder tiefgreifende mikrostrukturelle Analysen durchführen, die Ausrüstung von KINTEK gewährleistet die thermische Genauigkeit, die Sie für reproduzierbare Ergebnisse benötigen. Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Yufeng Liu, Guoqing Zhang. Effects of Oxygen Content on Microstructure and Creep Property of Powder Metallurgy Superalloy. DOI: 10.3390/cryst14040358

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist eine hochreine Argonatmosphäre bei der mechanischen Legierung von Aluminiummatrixverbundwerkstoffen notwendig?

- Welche Rolle spielt ein industrieller atmosphärischer Ofen bei Brandsimulationsprüfungen? Beherrschen Sie ASTM-Sicherheitsstandards

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was sind einige spezifische Anwendungen von Retortenöfen? Essentiell für die hochreine Wärmebehandlung

- Wie erleichtert ein horizontaler Kammerofen die Atmosphärenkontrolle bei der Synthese von Ni-TiON-Katalysatoren?

- Welche Rolle spielt der Luftstrom bei der Aufrechterhaltung von Ofenatmosphären? Optimieren Sie die Qualität der Wärmebehandlung

- Warum ist der Schutz durch hochreines Inertgas in einem Laborofen notwendig? Gewährleistung der Integrität für empfindliche Keramiken

- Wofür wird ein Muffelofen verwendet? Unerlässlich für präzise Atmosphären- und Temperaturkontrolle