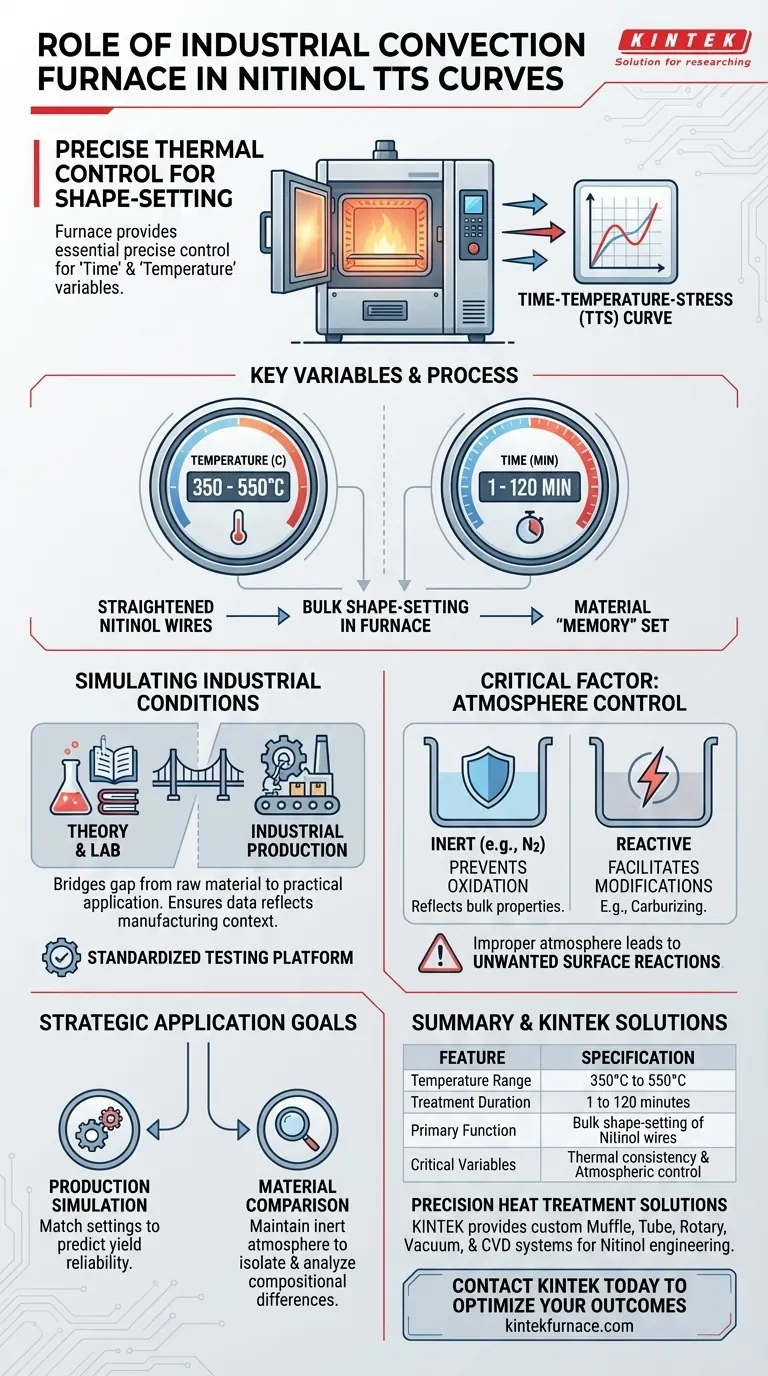

Die Rolle eines industriellen Konvektions-Luftofens besteht darin, die präzise thermische Steuerung bereitzustellen, die zur Definition der für die Erstellung von Zeit-Temperatur-Spannungs (TTS)-Kurven wesentlichen Variablen "Zeit" und "Temperatur" erforderlich ist. Insbesondere wird der Ofen für das Massen-Formgebungs-Setting und die Wärmebehandlung von geglätteten Nitinol-Drähten verwendet, was es Forschern ermöglicht, industrielle Verarbeitungsbedingungen in einem Temperaturbereich von 350 bis 550 °C und Dauern von 1 bis 120 Minuten zu simulieren.

Durch die Simulation industrieller Umgebungen für das Formgebungs-Setting überbrückt der Konvektionsofen die Lücke zwischen Rohmaterialtheorie und praktischer Anwendung. Er bietet eine standardisierte thermische Plattform, die sicherstellt, dass die resultierenden TTS-Kurven genau widerspiegeln, wie verschiedene Nitinol-Zusammensetzungen im Herstellungskontext mechanisch reagieren werden.

Einrichtung einer standardisierten Testplattform

Simulation industrieller Bedingungen

Um aussagekräftige TTS-Kurven zu erstellen, können Sie sich nicht auf theoretische thermische Daten verlassen; Sie müssen die tatsächliche Umgebung replizieren, der das Material während der Herstellung ausgesetzt sein wird.

Der industrielle Konvektions-Luftofen simuliert diese industriellen Umgebungen für das Formgebungs-Setting. Dies stellt sicher, dass die gesammelten Daten nicht nur akademisch sind, sondern direkt auf Produktionsprozesse anwendbar sind.

Präzise thermische Parameter

Der Ofen bietet ein breites, aber kontrolliertes Betriebsfenster, das für die Abbildung des Materialverhaltens unerlässlich ist.

Er ermöglicht Wärmebehandlungsdauern von 1 bis 120 Minuten.

Gleichzeitig hält er kritische Temperatursollwerte zwischen 350 und 550 °C aufrecht, was den Standardbereich für das Nitinol-Formgebungs-Setting abdeckt.

Die Mechanik der Materialreaktion

Massen-Formgebungs-Setting

Die Hauptfunktion des Ofens in diesem Zusammenhang ist die Massenbehandlung von geradlinigen Nitinol-Drähten.

Dieser Prozess setzt die "Erinnerung" des Materials fest und definiert die Grundform, zu der die Legierung zurückzukehren versucht.

Analyse mechanischer Variationen

Sobald die thermische Historie vom Ofen festgelegt wurde, kann das Material belastet werden, um die endgültige TTS-Kurve zu generieren.

Diese Plattform ermöglicht es Ingenieuren, Unterschiede in der mechanischen Reaktion über verschiedene Nitinol-Zusammensetzungen hinweg zu analysieren. Indem die thermischen Variablen konstant und kontrolliert gehalten werden, können alle Abweichungen in der TTS-Kurve auf die Materialzusammensetzung selbst zurückgeführt werden.

Verständnis der Kompromisse

Der Einfluss der Atmosphäre

Während sich die primäre Referenz auf die thermische Steuerung konzentriert, ist die Ofenatmosphäre eine kritische Variable, die Ihre Ergebnisse verändern kann.

Eine unsachgemäße Atmosphäre kann zu unerwünschten Oberflächenreaktionen wie Oxidation führen, die die mechanischen Daten des Drahtes verfälschen können.

Inerte vs. reaktive Umgebungen

Abhängig von der spezifischen Ofenkonfiguration kann die Atmosphäre angepasst werden, um das Material entweder zu schützen oder zu modifizieren.

Eine chemisch inerte Atmosphäre wird oft verwendet, um Oxidation zu verhindern und sicherzustellen, dass die TTS-Kurve die Eigenschaften des Massenmaterials und nicht Oberflächenfehler widerspiegelt. Umgekehrt kann eine reaktive Atmosphäre verwendet werden, wenn das Ziel darin besteht, spezifische Oberflächenmodifikationen wie Aufkohlen zu erleichtern.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines industriellen Konvektionsofens für die Erstellung von TTS-Kurven zu maximieren, stimmen Sie Ihre Einstellungen auf Ihre spezifischen technischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Produktionssimulation liegt: Passen Sie die Ofentemperatur und -dauer (350-550 °C, 1-120 Min.) exakt an Ihre beabsichtigten Herstellerspezifikationen an, um die Zuverlässigkeit der Ausbeute vorherzusagen.

- Wenn Ihr Hauptaugenmerk auf dem Materialvergleich liegt: Halten Sie eine streng inerte Atmosphäre und identische thermische Zyklen ein, um die mechanischen Unterschiede zwischen verschiedenen Nitinol-Zusammensetzungen zu isolieren und zu analysieren.

Zuverlässige TTS-Kurven hängen nicht nur von der Messung der Spannung ab, sondern von der absoluten Konsistenz der thermischen Historie, die Ihr Ofen liefert.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Rolle |

|---|---|

| Temperaturbereich | 350 °C bis 550 °C |

| Behandlungsdauer | 1 bis 120 Minuten |

| Hauptfunktion | Massen-Formgebungs-Setting von Nitinol-Drähten |

| Datenanwendung | Simulation industrieller Produktionsumgebungen |

| Kritische Variablen | Thermische Konsistenz und atmosphärische Kontrolle |

Präzise Wärmebehandlung für die Nitinol-Konstruktion

Um zuverlässige Zeit-Temperatur-Spannungs (TTS)-Kurven zu erstellen, benötigen Sie absolute thermische Konsistenz und spezialisierte Ausrüstung. KINTEK bietet branchenführende Lösungen, die durch Experten-F&E und fortschrittliche Fertigung unterstützt werden. Unsere Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen ist vollständig anpassbar, um die einzigartigen thermischen Anforderungen des Nitinol-Formgebungs-Settings und der Materialforschung zu erfüllen.

Stellen Sie die Integrität Ihrer Daten mit Hochleistungs-Laböfen sicher, die für Präzision entwickelt wurden. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Bedürfnisse zu besprechen und zu erfahren, wie unsere Expertise Ihre Produktions- und Forschungsergebnisse optimieren kann.

Visuelle Anleitung

Referenzen

- Scott W. Robertson, Eric Veit. Nitinol Post-Shape-Setting Time Temperature Transformation (TTT) and Time Temperature Stress (TTS) Properties. DOI: 10.1007/s40830-025-00541-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Herausforderungen sind mit Inertgasöfen verbunden? Hohe Kosten und Komplexität überwinden

- Was sind die Anwendungen eines Atmosphären-Muffelofens im Umweltschutz? Sichere Behandlung gefährlicher Abfälle mit Präzision

- Wie stellt ein Röhrenatmosphärenofen die Leistung von sauerstoffdotiertem porösem Hartkohlenstoff sicher? Präzise Karbonisierung meistern

- Was sind die Hauptmerkmale eines Inertgasofens? Erreichen Sie Reinheit und Präzision bei der Wärmebehandlung

- Wie trägt die Vielseitigkeit eines Schutzgasofens zur Materialverarbeitung bei? Präzises Material-Engineering freisetzen

- Warum einen Stickstoff-Entbinderofen für 17-4PH verwenden? Reine Metallbindungen sicherstellen & Oxidation verhindern

- Was sind inerte Atmosphärenbedingungen? Erzielen Sie Reinheit und Kontrolle in Ihren Prozessen

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung