In jedem hochpräzisen Prozess ist eine inerte Atmosphäre eine kontrollierte Umgebung, die von reaktiven Gasen wie Sauerstoff, Kohlendioxid und Wasserdampf gereinigt wurde. Sie wird dann mit einem chemisch inaktiven (inerten) Gas, typischerweise Argon oder Stickstoff, gefüllt. Dies geschieht, um unerwünschte chemische Reaktionen, wie Oxidation, zu verhindern, die sonst Materialien kontaminieren und die Integrität des Prozesses beeinträchtigen würden.

Der grundlegende Zweck einer inerten Atmosphäre besteht nicht nur darin, einen Raum zu füllen, sondern reaktive atmosphärische Gase aktiv zu verdrängen und zu entfernen. Dies schützt empfindliche Materialien und gewährleistet das Ergebnis eines empfindlichen chemischen oder physikalischen Prozesses.

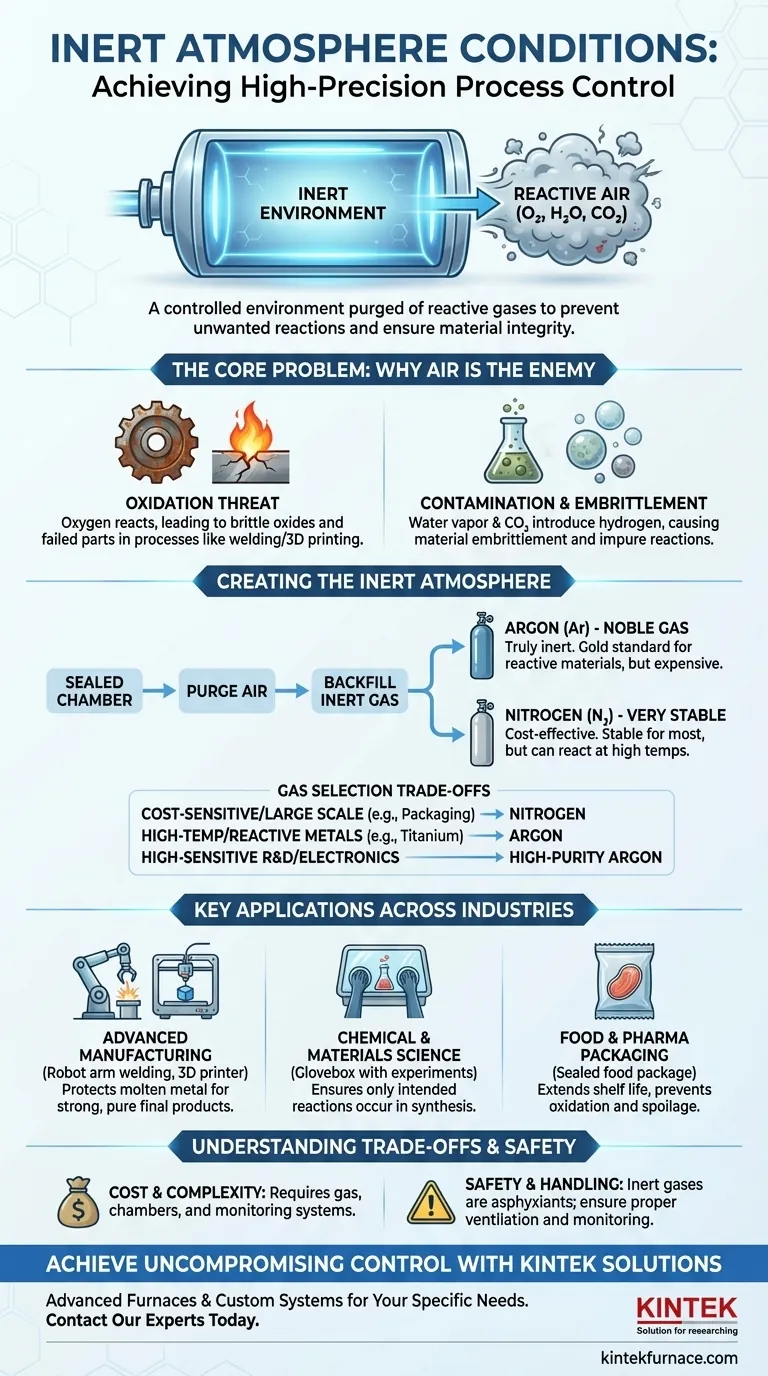

Das Kernproblem: Warum Luft ein Feind der Präzision ist

Normale Luft ist ein Gasgemisch, das besonders unter Bedingungen von Hitze oder empfindlichen Chemikalien hochreaktiv ist. Für viele technische Anwendungen ist es undenkbar, Prozesse an der freien Luft ablaufen zu lassen.

Die Gefahr der Oxidation

Sauerstoff ist die größte Herausforderung. Er ist hochreaktiv und versucht, sich mit anderen Elementen zu verbinden, ein Prozess, der Oxidation genannt wird.

Ein bekanntes Beispiel ist das Rosten von Eisen, aber dieser Prozess beschleunigt sich bei Hitze dramatisch. Bei Prozessen wie dem Schweißen oder dem Metall-3D-Druck würde geschmolzenes Metall, das Sauerstoff ausgesetzt ist, sofort spröde Oxide bilden, was zu einem schwachen und fehlerhaften Teil führen würde.

Kontamination durch andere Gase

Neben Sauerstoff können auch andere Gase in der Luft Probleme verursachen. Wasserdampf kann Wasserstoff einführen, der zu Materialversprödung führt, und Kohlendioxid kann ebenfalls spezifische chemische Reaktionen stören, was zu unreinen Ergebnissen führt.

Erzeugung und Nutzung einer inerten Umgebung

Eine inerte Atmosphäre wird erzeugt, indem das Material oder der Prozess zunächst in eine versiegelte Kammer gelegt wird. Diese Kammer wird dann von Luft gereinigt und mit einem spezifischen inerten Gas gefüllt.

Die gängigen Inertgase

Argon (Ar) ist ein Edelgas, was es unter fast allen Bedingungen wirklich chemisch inert macht. Es ist der Goldstandard zum Schutz hochreaktiver Materialien, aber auch teurer.

Stickstoff (N₂) ist sehr stabil und verhält sich in den meisten Anwendungen wie ein inertes Gas. Da es deutlich billiger als Argon ist, wird es weit verbreitet eingesetzt. Es ist jedoch technisch nicht inert und kann bei sehr hohen Temperaturen mit bestimmten Metallen reagieren.

Schlüsselanwendungen in verschiedenen Branchen

Die Notwendigkeit, unerwünschte Reaktionen zu verhindern, ist in zahlreichen Bereichen entscheidend.

Fortschrittliche Fertigung (Schweißen & 3D-Druck) Bei Prozessen wie dem WIG-Schweißen oder dem Pulverbett-Fusions-3D-Druck werden Metalle bei extremen Temperaturen geschmolzen. Ein Inertgasschutz ist unerlässlich, um das geschmolzene Metallbad vor Sauerstoff zu schützen und so ein starkes, reines und nicht sprödes Endprodukt zu gewährleisten.

Chemie und Materialwissenschaft Bei der Synthese von Chemikalien oder der Durchführung von Hochtemperatur-Wärmebehandlungen kann das Vorhandensein von Sauerstoff oder Wasser das Experiment ruinieren. Eine kontrollierte inerte Atmosphäre in einer Handschuhbox oder einem Ofen stellt sicher, dass nur die vom Wissenschaftler beabsichtigten Reaktionen stattfinden.

Lebensmittel- und Pharmaverpackungen Um die Haltbarkeit zu verlängern und Verderb zu verhindern, werden Lebensmittel oft in einer "modifizierten Atmosphäre" verpackt. Durch das Ersetzen von Sauerstoff durch Stickstoff können Hersteller das Wachstum von Mikroben verlangsamen und die Oxidation verhindern, die dazu führt, dass Lebensmittel alt werden.

Die Kompromisse verstehen

Obwohl unerlässlich, bringt die Implementierung einer inerten Atmosphäre eigene Herausforderungen und Kosten mit sich, die gemanagt werden müssen.

Kosten und Komplexität

Die Aufrechterhaltung einer inerten Umgebung ist teuer. Die Kosten umfassen den laufenden Kauf von hochreinen Gasen sowie die Anfangsinvestition in versiegelte Kammern (wie Handschuhboxen oder Prozesskammern) und die Systeme zur Überwachung und Kontrolle der Gasreinheit.

Gasauswahl ist entscheidend

Die Wahl zwischen Stickstoff und Argon ist ein entscheidender Kompromiss. Die Verwendung von Stickstoff ist wirtschaftlicher, aber er kann bei hohen Temperaturen mit reaktiven Metallen wie Titan reagieren und Nitride bilden, was die Materialeigenschaften verändern kann. In solchen Fällen sind die höheren Kosten von Argon notwendig.

Sicherheit und Handhabung

Inertgase sind Erstickungsmittel. Obwohl sie nicht toxisch sind, verdrängen sie Sauerstoff. Ein Leck in einem schlecht belüfteten Bereich kann eine ernsthafte Atemwegsgefahr für das Personal darstellen und erfordert strenge Sicherheitsprotokolle und Sauerstoffüberwachung.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Inertgases und die Strenge Ihrer atmosphärischen Kontrolle hängen vollständig von Ihrem Material, Ihrem Prozess und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen, großtechnischen Anwendungen liegt (wie Lebensmittelverpackungen oder Stahlschweißen): Stickstoff ist fast immer die praktischste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturverarbeitung reaktiver Metalle liegt (wie Titan oder Aluminium): Argon ist die überlegene, nicht reaktive Wahl, die erforderlich ist, um Materialkontamination zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf hochsensibler Laborforschung oder Elektronikfertigung liegt: Hochreines Argon ist der Standard, um eine wirklich inaktive Umgebung ohne unerwünschte Nebenreaktionen zu gewährleisten.

Letztendlich ist die Beherrschung inerter Atmosphärenbedingungen grundlegend, um Kontrolle, Qualität und Wiederholbarkeit in jedem fortschrittlichen technischen Prozess zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Definition | Eine kontrollierte Umgebung, die von reaktiven Gasen (O₂, CO₂, H₂O) gereinigt und mit Inertgas (z.B. Ar, N₂) gefüllt ist. |

| Primäres Ziel | Verhinderung unerwünschter chemischer Reaktionen wie Oxidation, um Prozessintegrität und Materialreinheit zu gewährleisten. |

| Gängige Gase | Argon (Ar): Wirklich inert, ideal für reaktive Metalle. Stickstoff (N₂): Kostengünstig für viele Anwendungen. |

| Schlüsselanwendungen | Fortschrittliche Fertigung (Schweißen, 3D-Druck), chemische Synthese, Wärmebehandlung, Lebensmittel-/Pharmaverpackung. |

Erzielen Sie kompromisslose Prozesskontrolle mit KINTEK-Lösungen

Die Beherrschung inerter Atmosphärenbedingungen ist entscheidend für den Erfolg hochpräziser Prozesse in Fertigung und Forschung & Entwicklung. Die richtige Ausrüstung ist die Grundlage dieser Kontrolle.

Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren und Produktionsstätten fortschrittliche Hochtemperatur-Ofen- und Reaktorlösungen. Unsere Produktpalette, einschließlich Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Anforderungen an die atmosphärische Kontrolle präzise zu erfüllen.

Ob Sie mit reaktiven Metallen, empfindlichen Chemikalien oder fortschrittlichen Materialien arbeiten, wir können Ihnen helfen, ein System zu entwickeln, das die Reinheit und Wiederholbarkeit liefert, die Ihre Arbeit erfordert.

Bereit, Kontaminationen zu eliminieren und Ihre Ergebnisse zu garantieren? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und wie unsere maßgeschneiderten Lösungen Ihrem Prozess zugutekommen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten