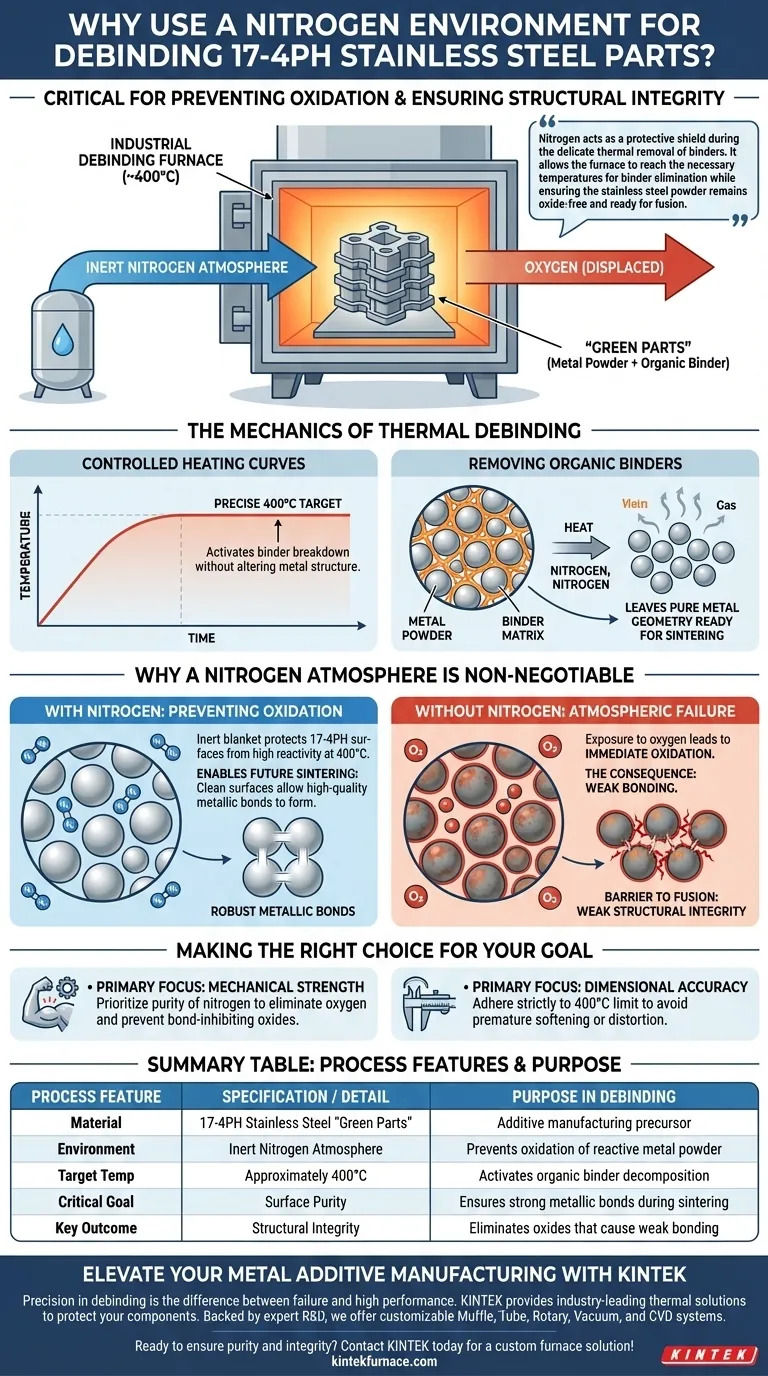

Die Verwendung einer Stickstoffumgebung in einem industriellen Entbinderofen ist der entscheidende Faktor, um Oxidation zu verhindern und 17-4PH-Edelstahlteile für die endgültige Festigkeitssteigerung vorzubereiten. Bei etwa 400°C gesteuert, entfernt der Ofen thermisch organische Bindemittel aus „Grünlingen“. Diese inerte Atmosphäre stellt sicher, dass das Metallpulver chemisch rein bleibt und die Bildung robuster metallischer Bindungen während der anschließenden Sinterphase ermöglicht.

Stickstoff wirkt als Schutzschild während der empfindlichen thermischen Entfernung von Bindemitteln. Er ermöglicht es dem Ofen, die für die Binderentfernung erforderlichen Temperaturen zu erreichen, während gleichzeitig sichergestellt wird, dass das Edelstahlpulver oxidfrei bleibt und für die Verschmelzung bereit ist.

Die Mechanik des thermischen Entbinderns

Gesteuerte Heizkurven

Die Hauptfunktion des Industrieofens in diesem Zusammenhang ist die Ausführung einer präzisen Heizkurve.

Anstatt schnell aufzuheizen, wird die Temperatur vorsichtig auf 400°C erhöht. Diese spezifische Temperatur ist darauf ausgelegt, den Abbau von Bindemitteln zu aktivieren, ohne die Metallstruktur zu verändern.

Entfernung organischer Bindemittel

Die additive Fertigung verwendet häufig organische Bindemittel, um Metallpulver in einer Form, die als „Grünling“ bezeichnet wird, zusammenzuhalten.

Die Ofenhitze bewirkt, dass sich diese Bindemittel zersetzen oder verdampfen. Zurück bleibt die reine Metallgeometrie, bereit für den endgültigen Verschmelzungsprozess.

Warum eine Stickstoffatmosphäre nicht verhandelbar ist

Oxidation verhindern

Bei 400°C ist 17-4PH-Edelstahlpulver sehr reaktiv gegenüber Sauerstoff.

Wenn es bei dieser Temperatur normaler Luft ausgesetzt wird, würden die Metallpartikel sofort oxidieren. Die Stickstoffumgebung verdrängt Sauerstoff und bildet eine inerte Decke, die die Metalloberflächen vor chemischer Zersetzung schützt.

Zukünftiges Sintern ermöglichen

Das ultimative Ziel des 3D-Drucks von Metall ist das Sintern – oder Verschmelzen – von Partikeln zu einer festen Masse.

Hochwertige metallische Bindungen können sich nur zwischen sauberen Metalloberflächen bilden. Wenn die Partikel während des Entbinderns oxidieren, wirken diese Oxide als Barriere und verhindern, dass sich die Partikel in der nächsten Stufe richtig verschmelzen.

Die Folgen eines atmosphärischen Versagens

Das Risiko schwacher Bindungen

Es ist entscheidend zu verstehen, dass es beim Entbindern nicht nur darum geht, das Teil zu reinigen, sondern die Oberflächenchemie zu erhalten.

Das Versäumnis, eine Stickstoffumgebung aufrechtzuerhalten, führt zu Oberflächenkontamination. Dies führt zu einer schwachen strukturellen Integrität, da sich die Metallpartikel physisch berühren, aber während des Sintervorgangs keine chemische Bindung eingehen.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres 17-4PH-Edelstahl-Fertigungsprozesses sicherzustellen, beachten Sie diese Prioritäten:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie die Reinheit der Stickstoffatmosphäre, um Sauerstoff vollständig zu eliminieren und bindungshemmende Oxide zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Halten Sie sich strikt an die Temperaturgrenze von 400°C, um sicherzustellen, dass die Binderentfernung erfolgt, ohne das Metallpulver vorzeitig zu erweichen oder zu verziehen.

Kontrollieren Sie die Atmosphäre heute, um die Festigkeit des Teils morgen sicherzustellen.

Zusammenfassungstabelle:

| Prozessmerkmal | Spezifikation/Detail | Zweck beim Entbindern |

|---|---|---|

| Material | 17-4PH Edelstahl | Additive Fertigung „Grünlinge“ |

| Umgebung | Inerte Stickstoffatmosphäre | Verhindert Oxidation von reaktivem Metallpulver |

| Zieltemperatur | Ca. 400°C | Aktiviert die Zersetzung organischer Bindemittel |

| Kritisches Ziel | Oberflächenreinheit | Gewährleistet starke metallische Bindungen während des Sintervorgangs |

| Wichtigstes Ergebnis | Strukturelle Integrität | Eliminiert Oxide, die zu schwachen Bindungen führen |

Verbessern Sie Ihre metallische additive Fertigung mit KINTEK

Präzision in der Entbinderphase ist der Unterschied zwischen einem fehlerhaften Teil und Hochleistungs-Engineering. KINTEK bietet branchenführende thermische Lösungen, die darauf ausgelegt sind, Ihre 17-4PH-Edelstahlkomponenten vor Oxidation zu schützen.

Mit fachkundiger F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen an, die alle für Ihre spezifischen Hochtemperatur-Labor- und Industrieanforderungen vollständig anpassbar sind.

Sind Sie bereit, die chemische Reinheit und strukturelle Integrität Ihrer 3D-gedruckten Teile zu gewährleisten? Kontaktieren Sie KINTEK noch heute für eine individuelle Ofenlösung!

Visuelle Anleitung

Referenzen

- Suhair Ghazi Mahdi. Comparative Study of Additive Manufacturing Techniques and Post-Processing on Microstructure and Properties of 17-4PH Stainless Steel and GRCop-42 Copper Alloy: Sintering Optimization vs Recrystallization Annealing. DOI: 10.22399/ijcesen.2657

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Dichtungsmerkmale weisen kastenförmige Atmosphäreöfen typischerweise auf? Unerlässlich für eine präzise Atmosphärenkontrolle

- Welche Anwendungen haben Inertöfen in der Metallurgie? Metalleigenschaften sicher verbessern

- Warum ist eine Argonatmosphäre für CeO2-Nanostrukturen erforderlich? Hochleistungsfähige Karbonisierung freischalten

- Wie werden Atmosphärenöfen in der Halbleiterfertigung eingesetzt? Wesentlich für Ausheilungs-, Diffusions- und CVD-Prozesse

- Wie trägt ein Argon-Schutzsystem zur Zusammensetzungskontrolle von CrMnFeCoNi bei? Sicherstellung der Reinheit von hochentropischen Legierungen

- Welche Gasarten können in einem Kastenofen mit Glühatmosphäre verwendet werden? Optimieren Sie Ihren Wärmebehandlungsprozess

- Warum ist der Schutz durch hochreines Inertgas in einem Laborofen notwendig? Gewährleistung der Integrität für empfindliche Keramiken

- In welchen Branchen wird Argon üblicherweise zur Wärmebehandlung eingesetzt? Unverzichtbar für die Luft- und Raumfahrt sowie für Hochleistungswerkstoffe