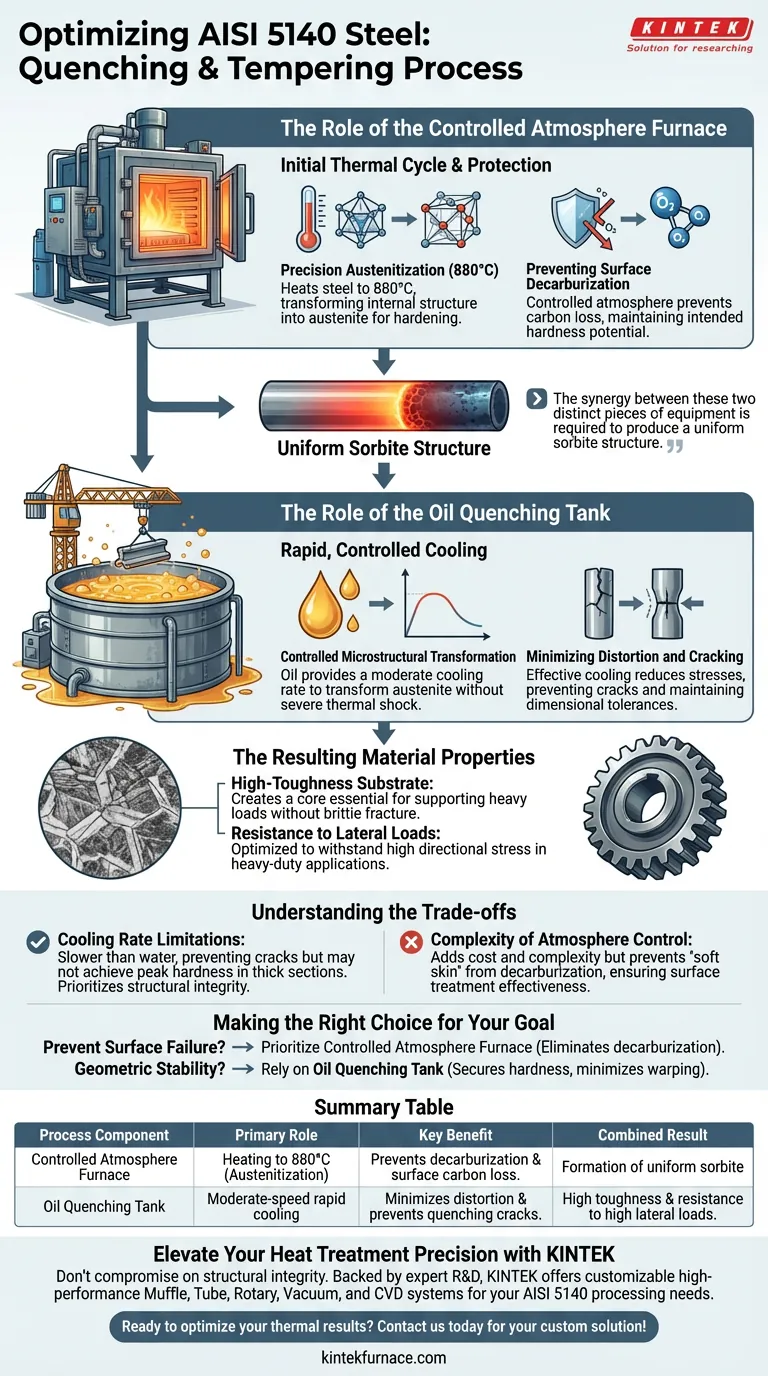

Ein Schutzgasofen und ein Öl-Abschreckbehälter arbeiten Hand in Hand, um den mechanischen Kern von AISI 5140 Stahl zu optimieren. Der Ofen sorgt für präzises Erhitzen auf 880°C ohne chemische Oberflächenschäden, während der Öltank eine kontrollierte Abkühlrate bietet, um eine haltbare Mikrostruktur ohne Rissbildung zu fixieren.

Die Synergie zwischen diesen beiden unterschiedlichen Geräten ist erforderlich, um eine gleichmäßige Sorbitstruktur zu erzeugen. Diese spezifische Mikrostruktur liefert die hohe Zähigkeit, die erforderlich ist, um seitlichen Belastungen standzuhalten, und dient als zuverlässiges Substrat für nachfolgende Oberflächenhärtebehandlungen.

Die Rolle des Schutzgasofens

Der Ofen ist für den anfänglichen thermischen Zyklus verantwortlich und bereitet die innere Struktur des Stahls vor, während seine Außenseite geschützt wird.

Präzise Austenitisierung

Die Hauptfunktion des Ofens besteht darin, den AISI 5140 Stahl auf eine Austenitisierungstemperatur von 880°C zu erhitzen.

Bei dieser spezifischen Temperatur wandelt sich die innere Kristallstruktur des Stahls in Austenit um. Diese Phasenumwandlung ist der entscheidende erste Schritt, bevor jegliche Härtung stattfinden kann.

Verhinderung von Oberflächenentkohlung

Herkömmliche Öfen lassen Sauerstoff mit der Stahloberfläche reagieren, was zu Entkohlung (Kohlenstoffverlust) führt.

Die Schutzatmosphäre verhindert diese chemische Reaktion. Durch die Aufrechterhaltung des Kohlenstoffgehalts an der Oberfläche stellt der Ofen sicher, dass das Material sein beabsichtigtes Härtepotenzial und seine Ermüdungsfestigkeit behält.

Die Rolle des Öl-Abschreckbehälters

Nach dem Erhitzen muss der Stahl schnell, aber vorsichtig abgekühlt werden. Der industrielle Öl-Abschreckbehälter steuert diese Umwandlung.

Kontrollierte Mikrostrukturumwandlung

Der Behälter ermöglicht eine schnelle Abkühlung, um den Austenit in eine härtere Struktur umzuwandeln.

Während Wasser schneller ist, bietet Öl eine moderate Abkühlrate. Diese ist aggressiv genug, um AISI 5140 zu härten, aber sanft genug, um den starken thermischen Schock zu vermeiden, der oft mit dem Wasserabschrecken verbunden ist.

Minimierung von Verzug und Rissbildung

Schnelles Abkühlen führt zu erheblichen inneren Spannungen.

Durch die Verwendung von Öl reduziert der Prozess effektiv die Abkühlspannungen. Dies hilft, die Bildung von Abschreckrissen zu verhindern und den Verzug zu minimieren, wodurch sichergestellt wird, dass das Teil seine Maßhaltigkeit behält.

Die resultierenden Materialeigenschaften

Der kombinierte Betrieb dieser Anlagen führt zu spezifischen mechanischen Vorteilen, die durch die "gleichmäßige Sorbit"-Struktur definiert sind.

Hochfester Kern

Der Prozess erzeugt einen Kern, der zäh und nicht spröde ist.

Dieses hochfeste Substrat ist unerlässlich für Teile, die schwere Lasten tragen müssen, ohne zu brechen. Es bietet das notwendige "Rückgrat" für Komponenten, die später einer Oberflächenhärtung unterzogen werden.

Widerstandsfähigkeit gegen seitliche Belastungen

Die resultierende Mikrostruktur ist speziell darauf ausgelegt, gerichtete Spannungen zu bewältigen.

Teile, die auf diese Weise behandelt werden, können hohen seitlichen Belastungen ohne spröden Bruch standhalten, was sie für schwere mechanische Anwendungen geeignet macht.

Verständnis der Kompromisse

Während diese Gerätekombination für AISI 5140 optimal ist, bringt sie spezifische betriebliche Überlegungen mit sich.

Grenzen der Abkühlrate

Das Öl-Abschreckverfahren ist langsamer als das Wasserabschreckverfahren.

Während dies Rissbildung verhindert, erreicht es möglicherweise nicht die maximale theoretische Härte in dickeren Abschnitten im Vergleich zu aggressiveren Medien. Der Kompromiss wird eingegangen, um die Strukturelle Integrität über die absolute Spitzenhärte zu stellen.

Komplexität der Atmosphärenkontrolle

Die Aufrechterhaltung einer Schutzatmosphäre ist im Vergleich zur Erwärmung an der Luft kostspieliger und komplexer.

Das Weglassen dieses Schritts birgt jedoch das Risiko einer "weichen Haut" am Teil aufgrund von Entkohlung, was die Wirksamkeit zukünftiger Oberflächenbehandlungen beeinträchtigen würde.

Die richtige Wahl für Ihr Ziel

Um sicherzustellen, dass Ihr Wärmebehandlungsverfahren Ihre technischen Anforderungen erfüllt, sollten Sie die folgenden spezifischen Ziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oberflächenversagen liegt: Priorisieren Sie den Schutzgasofen, um Entkohlung zu vermeiden und eine makellose Oberfläche für die Härtung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf geometrischer Stabilität liegt: Verlassen Sie sich auf den Öl-Abschreckbehälter, um eine Abkühlrate bereitzustellen, die die Härte sichert und gleichzeitig das Risiko von Verzug oder Rissbildung minimiert.

Durch die strikte Kontrolle sowohl der Heizumgebung als auch des Kühlmediums verwandeln Sie AISI 5140 von einem Rohmaterial in eine Komponente, die hochbelasteten Umgebungen standhält.

Zusammenfassungstabelle:

| Prozesskomponente | Hauptrolle für AISI 5140 | Wesentlicher Vorteil |

|---|---|---|

| Schutzgasofen | Erhitzen auf 880°C (Austenitisierung) | Verhindert Entkohlung und Oberflächenkohlenstoffverlust. |

| Öl-Abschreckbehälter | Schnelles Abkühlen mit moderater Geschwindigkeit | Minimiert Verzug und verhindert Abschreckrisse. |

| Kombiniertes Ergebnis | Bildung von gleichmäßigem Sorbit | Hohe Zähigkeit und Widerstandsfähigkeit gegen hohe seitliche Belastungen. |

Verbessern Sie Ihre Wärmebehandlungpräzision mit KINTEK

Gehen Sie keine Kompromisse bei der strukturellen Integrität ein. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen – alle anpassbar an Ihre spezifischen Verarbeitungsanforderungen für AISI 5140.

Ob Sie Oberflächenentkohlung eliminieren oder die Abkühlkurve meistern müssen, unser Ingenieurteam hilft Ihnen gerne dabei, die perfekte Mikrostruktur zu erzielen.

Bereit, Ihre thermischen Ergebnisse zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Talha İkbal Çığır, Mustafa Acarer. Comparison of Surface Hardening Processes Applied to AISI 5140 Steel withSide Load Test. DOI: 10.30939/ijastech..1370591

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die Anforderungen für Hochdruckanwendungen in einem Kammerofen mit Schutzgasatmosphäre? Wesentlicher Leitfaden für sichere Druckbehältersysteme

- Bei welchen Wärmebehandlungsprozessen wird Argon häufig eingesetzt? Unerlässlich für reaktive Metalle und hochwertige Oberflächen

- Warum könnten einige Industrien immer noch Retortenofenkonstruktionen benötigen? Gewährleistung absoluter Atmosphärenkontrolle für empfindliche Prozesse

- Was sind die beiden Hauptrollen der Ofenatmosphäre bei Wärmebehandlungsprozessen? Beherrschen Sie präzise Kontrolle für überlegene Ergebnisse

- Welche gängigen Gase und Dämpfe werden in Ofenatmosphären verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Welche Faktoren bestimmen die spezifischen Parameter eines Kastentemperofens mit Schutzgasatmosphäre? Optimieren Sie Ihren Wärmebehandlungsprozess

- Warum wird ein Hochtemperatur-Muffelofen mit kontrolliertem Gasfluss für die Kalzinierung von MCM-41 benötigt? Synthese optimieren

- Welche Wärmeisolierungseigenschaften besitzt Argon in Ofenanwendungen? Erschließen Sie Materialreinheit und Effizienz