In Industrieöfen wird die Atmosphäre präzise gesteuert, wobei ein bestimmter Satz von Gasen verwendet wird, um chemische Reaktionen an der Oberfläche des Materials bei hohen Temperaturen zu regulieren. Die gebräuchlichsten Gase sind Stickstoff, Wasserstoff, Argon, Kohlenmonoxid und Kohlendioxid, zusammen mit Mischungen, die aus Ammoniak oder Kohlenwasserstoffen wie Methan gewonnen werden. Die Wahl des Gases wird durch das gewünschte Ergebnis bestimmt, sei es, um das Material vor chemischer Veränderung zu schützen oder um seine Oberflächeneigenschaften gezielt zu verändern.

Die Kernfunktion einer Ofenatmosphäre besteht nicht nur darin, einen Raum zu füllen, sondern als aktives oder schützendes chemisches Agens zu dienen. Die Auswahl des richtigen Gases ist entscheidend für die Kontrolle der Endwerte des Werkstücks, wie z. B. seine Härte, Korrosionsbeständigkeit und Oberflächengüte.

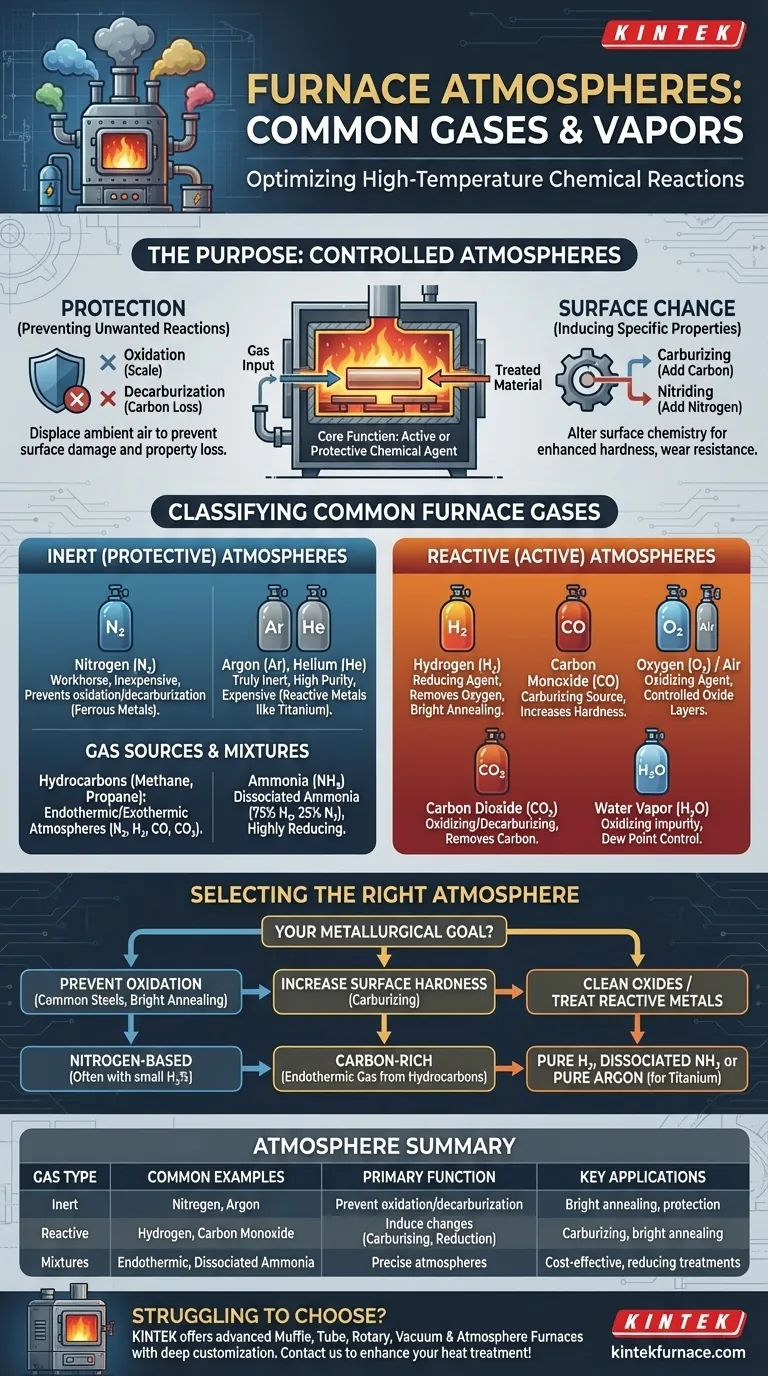

Der Zweck einer kontrollierten Atmosphäre

Bei den hohen Temperaturen in Wärmebehandlungsofen werden die meisten Metalle sehr reaktiv mit der Umgebungsluft. Unkontrollierte Exposition gegenüber Sauerstoff, Feuchtigkeit und Kohlendioxid kann zu unerwünschten Ergebnissen führen.

Verhinderung unerwünschter Reaktionen

Das Hauptziel vieler Ofenatmosphären ist der Schutz. Dies beinhaltet die Verdrängung der normalen Umgebungsluft, um zwei Hauptprobleme zu verhindern:

- Oxidation: Die Bildung von Zunder (Metalloxiden) auf der Oberfläche, die das Finish und die Abmessungen eines Teils ruinieren kann.

- Entkohlung: Der Verlust von Kohlenstoff von der Oberfläche des Stahls, der seine Härte und Verschleißfestigkeit verringert.

Herbeiführung einer spezifischen Oberflächenveränderung

Umgekehrt verwenden einige Prozesse eine reaktive Atmosphäre, um die Chemie der Materialoberfläche gezielt zu verändern. Dies geschieht, um bestimmte Eigenschaften des Werkstücks zu verbessern. Häufige Beispiele sind das Aufkohlen (Hinzufügen von Kohlenstoff) oder Nitrieren (Hinzufügen von Stickstoff), um die Oberfläche von Stahlteilen zu härten.

Klassifizierung gängiger Ofengase

Ofengase lassen sich am besten anhand ihres chemischen Verhaltens bei hohen Temperaturen verstehen. Sie fallen im Allgemeinen in zwei Kategorien: inert (schützend) oder reaktiv (aktiv).

Inerte (Schutz-) Atmosphären

Diese Gase werden verwendet, um Luft zu verdrängen und chemische Reaktionen zu verhindern.

- Stickstoff (N₂): Das Arbeitspferd der Schutzatmosphären. Es ist relativ kostengünstig und inert bei den meisten Eisenmetallanwendungen und verhindert effektiv Oxidation und Entkohlung.

- Inertgase (Argon, Helium): Diese sind unter allen Bedingungen wirklich inert. Argon ist schwerer als Luft und eignet sich hervorragend zum Spülen. Obwohl sie den reinsten Schutz bieten, schränkt ihre hohen Kosten ihre Verwendung auf Anwendungen mit hochreaktiven Metallen (wie Titan) oder wenn absolute Reinheit erforderlich ist, ein.

Reaktive (Aktive) Atmosphären

Diese Gase werden speziell ausgewählt, um mit dem Werkstück zu reagieren.

- Wasserstoff (H₂): Ein starkes Reduktionsmittel. Seine Hauptfunktion besteht darin, mit Sauerstoff zu reagieren und diesen zu entfernen. Es ist äußerst wirksam bei der Reduzierung von Oberflächenoxiden, was zu einem hellen, sauberen Oberflächenfinish führt, einem Prozess, der oft als „Blankglühen“ bezeichnet wird.

- Sauerstoff (O₂) und Luft: Ein Oxidationsmittel. Obwohl es oft als Verunreinigung betrachtet wird, werden kontrollierte Mengen an Sauerstoff oder Luft manchmal absichtlich zugeführt, um eine spezifische Oxidschicht auf der Oberfläche eines Materials zu erzeugen.

- Kohlenmonoxid (CO): Eine Schlüsselkomponente in aufkohlenden Atmosphären. Es dient als Kohlenstoffquelle, die in die Oberfläche des Stahls diffundiert, um dessen Härte zu erhöhen.

- Kohlendioxid (CO₂): Kann je nach seinem Gleichgewicht mit Kohlenmonoxid sowohl aufkohlend als auch entkohlend wirken. In vielen Zusammenhängen wird es als Oxidationsmittel betrachtet, das Kohlenstoff aus Stahl entfernen kann.

- Wasserdampf (H₂O): Eine häufige Verunreinigung, die hochreaktiv ist und typischerweise als Oxidationsmittel wirkt, insbesondere bei niedrigeren Temperaturen. Die Menge an Wasserdampf wird als „Taupunkt“ gemessen und muss sorgfältig kontrolliert werden.

Gasquellen und Mischungen

Häufig wird eine spezifische Mischung erzeugt, anstatt reine Gase zu verwenden.

- Kohlenwasserstoffe (Methan, Propan, Butan): Diese Gase werden normalerweise nicht direkt verwendet, sondern mit Luft in einem Generator umgesetzt, um „endotherme“ oder „exotherme“ Atmosphären zu erzeugen – präzise Mischungen aus N₂, H₂, CO und CO₂.

- Ammoniak (NH₃): Wird als Quelle für Stickstoff und Wasserstoff verwendet. Beim Erhitzen zerfällt „zersetztes Ammoniak“ in eine Mischung aus 75 % Wasserstoff und 25 % Stickstoff und erzeugt so eine stark reduzierende Atmosphäre.

Verständnis der Kompromisse und Risiken

Die Wahl einer Atmosphäre beinhaltet das Abwägen von Wirksamkeit, Kosten und Sicherheit. Es gibt nicht das eine „beste“ Gas, sondern nur das richtige Gas für eine bestimmte Anwendung und ein bestimmtes Budget.

Reinheit vs. Kosten

Eine perfekt inerte Argonatmosphäre bietet überlegenen Schutz, ist aber teuer. Für viele Stahlbehandlungsanwendungen ist eine stickstoffbasierte Atmosphäre, die vor Ort erzeugt wird, deutlich wirtschaftlicher und bietet ausreichenden Schutz.

Sicherheit und Handhabung

Reaktive Gase führen zu erheblichen Sicherheitsproblemen. Wasserstoff ist hochentzündlich und explosiv, während Kohlenmonoxid extrem giftig ist. Anlagen, die diese Gase verwenden, benötigen spezielle Handhabungsgeräte, robuste Sicherheitsprotokolle und kontinuierliche Überwachung.

Ausrüstung und Atmosphärenkontrolle

Die Fähigkeit, eine reine Atmosphäre aufrechtzuerhalten, hängt von der Ofenkonstruktion ab. Ein einfacher „Spül- und Dichtungs“-Ofen ist wirtschaftlich, kann aber Schwierigkeiten haben, die für empfindliche Materialien erforderlichen sehr niedrigen Taupunkte (geringe Feuchtigkeit) zu erreichen. Ein „Retorten“-Ofen, der das Werkstück in einem versiegelten Legierungsbehälter isoliert, bietet eine überlegene Atmosphärenreinheit, jedoch zu höheren Anfangs- und Wartungskosten.

Auswahl der richtigen Atmosphäre für Ihren Prozess

Ihre Wahl der Ofenatmosphäre sollte direkt von Ihrem metallurgischen Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation bei gängigen Stählen liegt (Blankglühen): Eine stickstoffbasierte Atmosphäre, oft mit einem kleinen Prozentsatz Wasserstoff, bietet die beste Balance zwischen Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Oberflächenhärte liegt (Aufkohlen): Sie benötigen eine kohlenstoffreiche Atmosphäre, typischerweise ein aus Kohlenwasserstoffen erzeugtes endothermes Gas, um ein hohes Potenzial an Kohlenmonoxid zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Reinigung von Oberflächenoxiden bei empfindlichen Materialien liegt: Eine reine, trockene Wasserstoff- oder zersetzte Ammoniakatmosphäre ist die effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Behandlung hochreaktiver Metalle (z. B. Titan) liegt: Ein reines Inertgas wie Argon ist unverzichtbar, um eine katastrophale Kontamination zu verhindern.

Letztendlich ist die Ofenatmosphäre eine kritische Prozessvariable, die die Chemie, Qualität und Leistung Ihres Endprodukts direkt steuert.

Zusammenfassungstabelle:

| Glastyp | Gängige Beispiele | Hauptfunktion | Wichtige Anwendungen |

|---|---|---|---|

| Inert (Schutz) | Stickstoff, Argon | Verhinderung von Oxidation und Entkohlung | Blankglühen von Stählen, Schutz reaktiver Metalle |

| Reaktiv (Aktiv) | Wasserstoff, Kohlenmonoxid | Herbeiführung von Oberflächenveränderungen wie Aufkohlen oder Oxidreduktion | Aufkohlen für Härte, Blankglühen für saubere Oberflächen |

| Gasgemische | Endotherm/Exotherm aus Kohlenwasserstoffen, Zersetztes Ammoniak | Bereitstellung präziser Atmosphären für spezifische Reaktionen | Kosteneffiziente Behandlungen, reduzierende Atmosphären |

Sie haben Schwierigkeiten bei der Auswahl der richtigen Ofenatmosphäre für Ihr Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit unserer außergewöhnlichen F&E und Eigenfertigung bieten wir eine tiefgreifende Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – und gewährleisten so optimale Materialeigenschaften und Prozesseffizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern