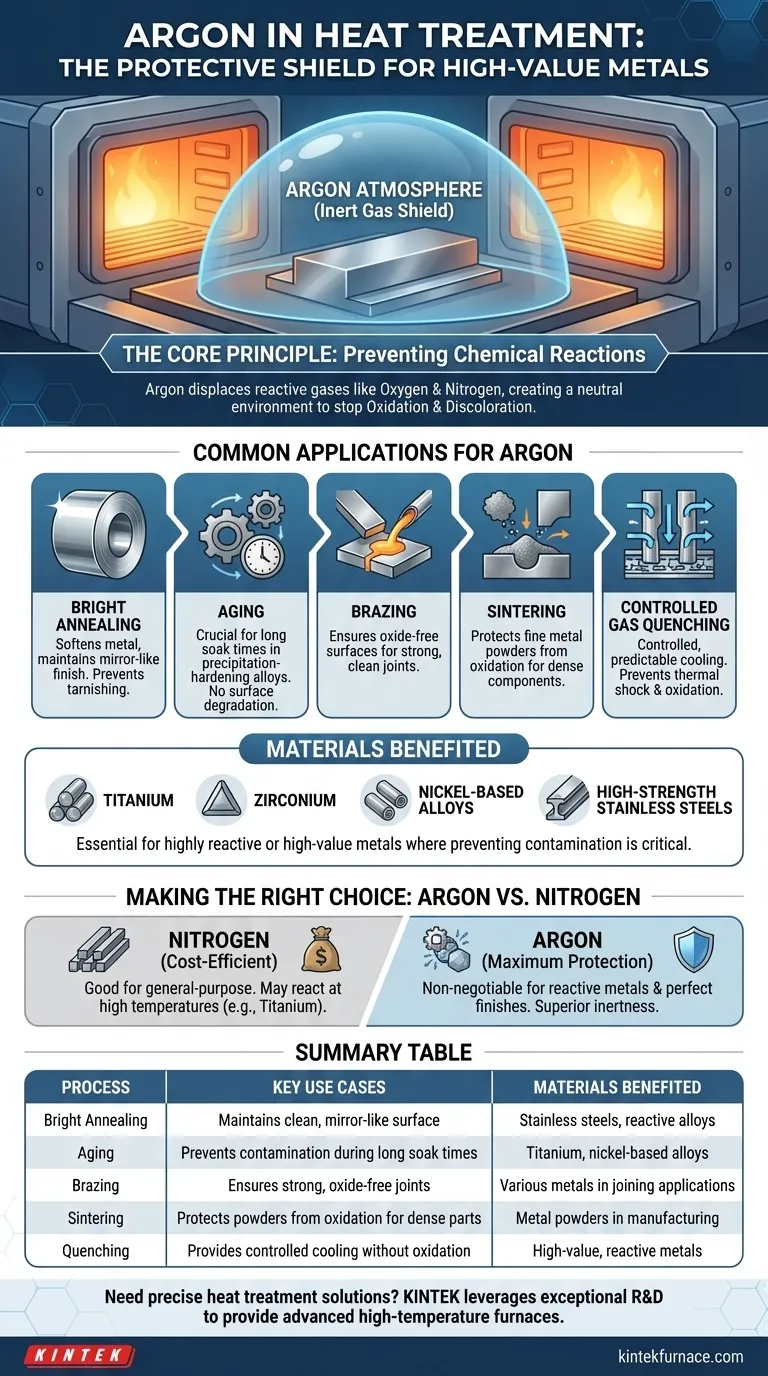

Bei der Wärmebehandlung wird Argon am häufigsten in Prozessen eingesetzt, bei denen jede chemische Reaktion mit dem Werkstück verhindert werden muss. Dazu gehören Blankglühen, Warmauslagern, Hartlöten, Sintern und Härten (Quenching), insbesondere beim Umgang mit hochreaktiven oder hochwertigen Metallen wie Titan, Zirkonium und bestimmten hochfesten Edelstählen.

Die Entscheidung für den Einsatz von Argon hängt nicht vom spezifischen Prozess ab, sondern von der Empfindlichkeit des Materials. Sein grundlegender Wert liegt in seiner chemischen Inertheit, die einen Schutzschild bildet, der verhindert, dass Sauerstoff und andere atmosphärische Gase das Metall bei hohen Temperaturen angreifen.

Das Kernprinzip: Warum Inertgas entscheidend ist

Die Wärmebehandlung basiert auf präziser Temperaturkontrolle, um die physikalischen und mechanischen Eigenschaften eines Materials zu verändern. Hohe Temperaturen beschleunigen jedoch auch chemische Reaktionen, hauptsächlich mit den in der Luft vorhandenen Gasen.

Das Problem einer reaktiven Atmosphäre

Bei erhöhten Temperaturen werden Metalle extrem anfällig für Reaktionen mit Sauerstoff, Stickstoff und Wasserdampf. Dies kann zu Oxidation (Zunderbildung), Verfärbung und der Bildung unerwünschter Verbindungen wie Nitriden führen.

Diese Reaktionen wirken sich nicht nur auf das Oberflächenbild aus; sie können die Materialeigenschaften grundlegend verändern und deren Festigkeit, Korrosionsbeständigkeit und strukturelle Integrität beeinträchtigen.

Argons Rolle als Schutzschild

Argon ist ein Edelgas, was bedeutet, dass es chemisch inert ist. Es reagiert selbst unter den intensiven Bedingungen eines Wärmebehandlungsofens nicht mit anderen Elementen.

Durch das Fluten der Ofenkammer mit Argon werden die reaktiven atmosphärischen Gase verdrängt. Dadurch entsteht eine völlig neutrale Umgebung, die sicherstellt, dass das Material nur von der Hitze und nicht von unerwünschten chemischen Veränderungen beeinflusst wird.

Häufige wärmebehandlungstechnische Anwendungen für Argon

Argons Schutzeigenschaften machen es für mehrere spezifische Prozesse unerlässlich, insbesondere wenn die endgültigen Materialeigenschaften und die Oberflächengüte von größter Bedeutung sind.

Glühen und Warmauslagern

Beim Blankglühen besteht das Ziel darin, ein Metall zu erweichen und innere Spannungen abzubauen, während eine saubere, spiegelglatte Oberfläche erhalten bleibt. Argon verhindert die Oxidation, die das Finish sonst beeinträchtigen würde.

Für Warmauslagerungs-Wärmebehandlungen bei ausscheidungshärtenden Legierungen (wie Titan- und Nickelbasislegierungen) ist Argon entscheidend. Diese Prozesse erfordern das Halten eines Materials über längere Zeit bei präziser Temperatur. Argon stellt sicher, dass während dieser langen Haltezeit keine Kontamination oder Oberflächenverschlechterung auftritt.

Hartlöten und Sintern

Beim Hartlöten werden zwei Metallstücke mithilfe eines Schmelzfüllmaterials verbunden. Eine Argonatmosphäre verhindert die Oxidation auf den Grundmetallen, was die Benetzung der Oberfläche durch das Lot behindern und eine feste, saubere Verbindung verhindern würde.

Beim Sintern werden feine Metallpulver erhitzt, bis sie miteinander verschmelzen und ein fester Körper entstehen. Argon schützt diese winzigen Partikel vor Oxidation und gewährleistet eine dichte, feste Endkomponente.

Behandlung hochreaktiver Metalle

Für Industrien wie Luft- und Raumfahrt sowie Medizintechnik ist Argon nicht verhandelbar. Materialien wie Titan, Zirkonium und andere Hochleistungslegierungen sind bei hohen Temperaturen extrem reaktiv.

Wenn sie Luft ausgesetzt werden, absorbieren sie Gase, was zu Versprödung und katastrophalem Versagen führen kann. Argons inerter Schild ist der einzige Weg, um zu garantieren, dass diese Materialien ihre spezifizierte Festigkeit und Haltbarkeit beibehalten.

Kontrolliertes Gas-Quenching

Obwohl weniger verbreitet als das flüssige Quenching, bietet das Gas-Quenching in Argonatmosphäre eine kontrollierte, vorhersagbare Abkühlrate. Es verhindert sowohl Oxidation während der Abkühlphase als auch das Risiko von thermischem Schock oder Verzug, das bei Flüssigkeiten auftreten kann.

Die Abwägungen verstehen

Obwohl Argon überlegenen Schutz bietet, ist es wichtig, seinen Platz im Verhältnis zu anderen Atmosphären, hauptsächlich Stickstoff, zu verstehen.

Kosten vs. Leistung: Argon vs. Stickstoff

Stickstoff ist die gängigste Ofenatmosphäre, da er relativ inert und deutlich günstiger als Argon ist. Für viele allgemeine Wärmebehandlungen an Standard-Kohlenstoff- und Legierungsstählen ist eine Stickstoffatmosphäre völlig ausreichend.

Stickstoff ist jedoch nicht wirklich inert. Bei sehr hohen Temperaturen kann er mit bestimmten Metallen – insbesondere Titan – reagieren und harte, spröde Nitride bilden. Deshalb ist Argon die obligatorische Wahl für hochreaktive Materialien.

Atmosphärenreinheit und Ofenintegrität

Die Wirksamkeit eines Argon-Schutzschildes hängt vollständig von der Eliminierung reaktiver Gase ab. Dies erfordert die Verwendung von hochreinem Argon und die Sicherstellung, dass der Ofen gut abgedichtet ist.

Jegliche Lecks, die Luft in die Kammer lassen, kontaminieren die Atmosphäre und machen den Nutzen und die Kosten des Argon-Einsatzes zunichte.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der korrekten Ofenatmosphäre ist ein Ausgleich zwischen Materialanforderungen, Prozesszielen und Kosten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei nicht-reaktiven Metallen liegt: Eine stickstoffbasierte Atmosphäre ist oft die praktischste Wahl für die allgemeine Wärmebehandlung von Standardstählen.

- Wenn Ihr Hauptaugenmerk auf der Behandlung reaktiver Metalle (Titan, Zirkonium, Nickellegierungen) liegt: Argon ist unerlässlich, um die Bildung schädlicher Nitride oder Oxide zu verhindern und die mechanische Integrität zu erhalten.

- Wenn Ihr Hauptaugenmerk auf einer perfekten Oberflächengüte (Blankglühen) oder maximaler Verbindungslöteinheit (Hartlöten) liegt: Argon bietet das höchste Maß an Schutz vor jeglicher Oberflächenverfärbung oder Kontamination.

Letztendlich ist die Wahl von Argon eine Investition in die Prozessstabilität, die garantiert, dass die Materialeigenschaften und Oberflächenqualität ohne Kompromisse erhalten bleiben.

Zusammenfassungstabelle:

| Prozess | Wichtige Anwendungsfälle | Begünstigte Materialien |

|---|---|---|

| Blankglühen | Erhält eine saubere, spiegelglatte Oberfläche | Edelstähle, reaktive Legierungen |

| Warmauslagern | Verhindert Kontamination während langer Haltezeiten | Titan, Nickelbasislegierungen |

| Hartlöten | Gewährleistet starke, oxidfreie Verbindungen | Verschiedene Metalle in Verbindungsanwendungen |

| Sintern | Schützt Pulver vor Oxidation für dichte Teile | Metallpulver in der Fertigung |

| Quenching | Bietet kontrollierte Abkühlung ohne Oxidation | Hochwertige, reaktive Metalle |

Benötigen Sie präzise Wärmebehandlungslösungen? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken Deep-Customization-Fähigkeiten passen wir unsere Lösungen an Ihre einzigartigen experimentellen Bedürfnisse an und gewährleisten optimale Leistung für reaktive Metalle und hochwertige Oberflächen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern