Letztendlich werden die spezifischen Parameter eines Kastentemperofens mit Schutzgasatmosphäre durch seine beabsichtigte Anwendung bestimmt. Der Temperaturbereich, die Kammergröße und die Art der Atmosphärenkontrolle sind nicht willkürlich; sie sind eine direkte Reaktion auf das spezifische Material, das verarbeitet wird, und das gewünschte Ergebnis dieses Prozesses, sei es für die Forschung oder die industrielle Fertigung.

Die Kernherausforderung besteht nicht darin, den „besten“ Ofen zu finden, sondern Ihre Prozessanforderungen präzise zu definieren. Sobald Ihr Material, das gewünschte Ergebnis und der Betriebsmaßstab klar sind, ergeben sich die erforderlichen Ofenspezifikationen auf natürliche Weise.

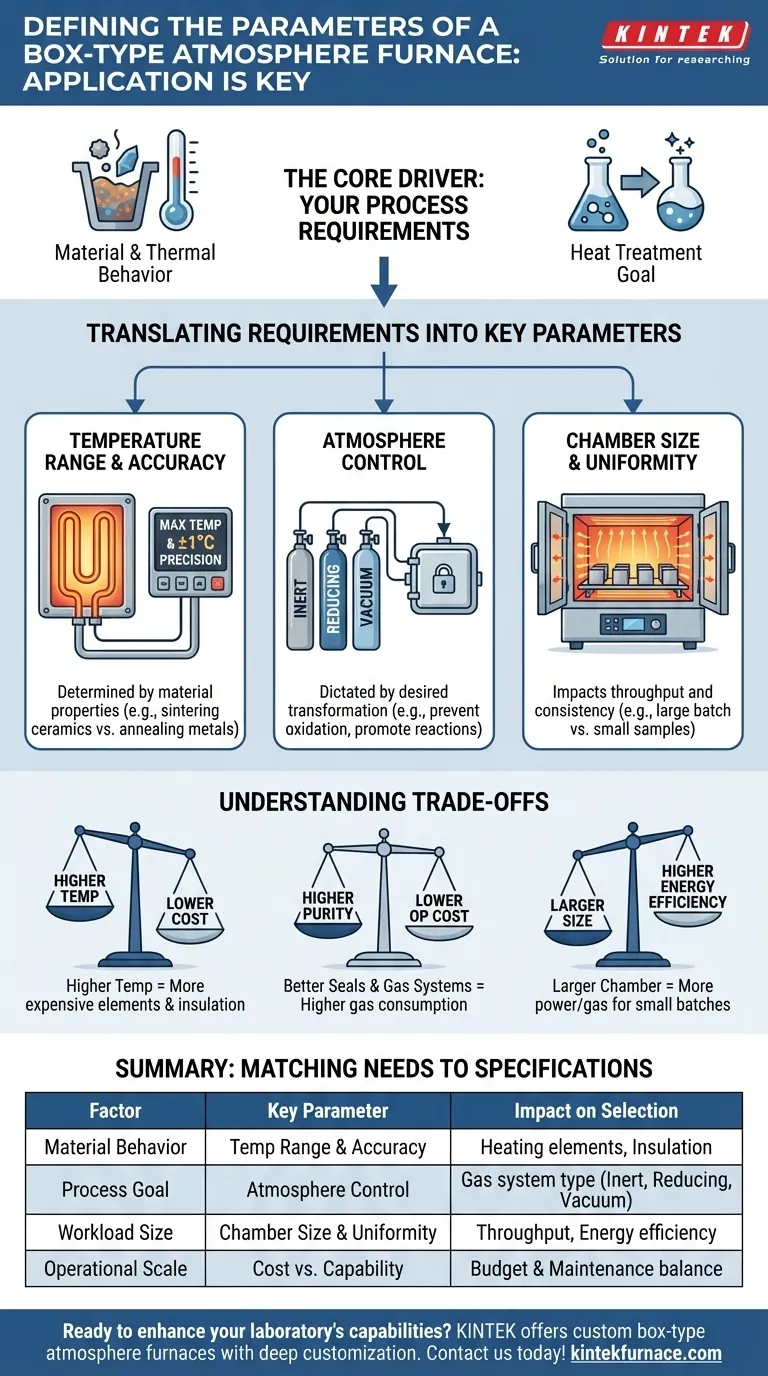

Der Kernantrieb: Ihre Prozessanforderungen

Bevor Sie ein bestimmtes Ofenmodell bewerten, müssen Sie zuerst das Problem definieren, das Sie lösen möchten. Der Ofen ist ein Werkzeug, und seine Spezifikationen müssen zur anstehenden Aufgabe passen.

Was ist Ihr Material und sein thermisches Verhalten?

Der Hauptfaktor ist das Material, das Sie erhitzen werden. Seine chemischen und physikalischen Eigenschaften bestimmen die wichtigsten Ofenparameter.

Zum Beispiel erfordert das Sintern von Hochleistungskeramiken extrem hohe Temperaturen, während das Tempern bestimmter Metalle möglicherweise moderatere Hitze, aber eine sehr strenge Atmosphärenkontrolle erfordert.

Was ist das Ziel der Wärmebehandlung?

Die gewünschte Transformation Ihres Materials bestimmt die Umgebung, die es benötigt. Möchten Sie ein Metall härten, pulverförmige Materialien miteinander verbinden oder Verunreinigungen entfernen?

Dieses Ziel führt direkt zur Notwendigkeit einer inerten, reduzierenden oder Vakuumatmosphäre, um Oxidation zu verhindern, spezifische chemische Reaktionen zu fördern oder die Integrität des Materials zu schützen.

Anforderungen in Schlüsselparameter umwandeln

Sobald Sie Ihren Prozess definiert haben, können Sie diese Anforderungen direkt auf die technischen Spezifikationen des Ofens abbilden.

Temperaturbereich & Genauigkeit

Die Maximale Temperatur ist der grundlegendste Parameter, der vollständig von Ihrem Prozess abhängt. Öfen können von 1000 °C für allgemeine Anwendungen bis über 2000 °C für Spezialmaterialien reichen.

Die Temperaturregelgenauigkeit, oft innerhalb von ±1 °C bis ±5 °C, ist entscheidend für Prozesse, bei denen geringfügige Abweichungen das Endprodukt ruinieren können. Diese Präzision wird durch das Temperaturregelsystem und die Qualität der Heizelemente gesteuert.

Atmosphärenkontrolle

Dies ist das definierende Merkmal eines Schutzgasofens. Die Wahl des Gassystems basiert darauf, ob Sie Ihr Material schützen oder aktiv beeinflussen müssen.

- Inertgas (Stickstoff, Argon): Wird verwendet, um eine schützende, nicht reaktive Umgebung zu schaffen, um Oxidation und Kontamination zu verhindern. Dies ist die häufigste Anforderung.

- Reduzierendes Gas (Wasserstoff): Wird verwendet, um Sauerstoff aktiv von der Materialoberfläche zu entfernen, was oft bei bestimmten metallurgischen oder chemischen Prozessen erforderlich ist.

- Vakuum: Wird verwendet, um alle atmosphärischen Gase zu entfernen, was für hochsensible Materialien unerlässlich ist oder um das Ausgasen zu fördern.

Kammergröße und Gleichmäßigkeit

Die interne Kammergröße muss groß genug sein, um Ihr Werkstück oder Ihre Chargengröße aufzunehmen. Diese Entscheidung wirkt sich direkt auf den Durchsatz und die Betriebseffizienz aus.

Die Größe ist jedoch nicht die einzige Überlegung. Die Temperatureinheitlichkeit über die gesamte Kammer ist entscheidend, um sicherzustellen, dass jeder Teil Ihrer Arbeitslast exakt die gleiche Wärmebehandlung erhält und konsistente Ergebnisse garantiert werden.

Zentrale Strukturkomponenten

Diese primären Anforderungen bestimmen dann die Auswahl der physikalischen Komponenten des Ofens.

Der erforderliche Temperaturbereich bestimmt die Wahl der Heizelemente (z. B. Widerstandsdrähte) und Isoliermaterialien (z. B. Keramikfasern), die erforderlich sind, um diese Hitze sicher und effizient zu erreichen und aufrechtzuerhalten. Die Notwendigkeit einer bestimmten Atmosphäre bestimmt die Qualität der Kammerdichtungen und die Raffinesse des Gaszuführsystems.

Verständnis der Kompromisse

Die Auswahl eines Ofens beinhaltet das Abwägen von Fähigkeiten gegen praktische Einschränkungen. Es gibt keine Einzellösung, die für jede Anwendung perfekt ist.

Höhere Temperatur vs. Kosten

Das Erreichen höherer Temperaturen (über 1700 °C) erfordert fortschrittlichere, teurere Heizelemente und Isoliermaterialien. Dies erhöht sowohl den anfänglichen Kaufpreis als auch die langfristigen Wartungskosten erheblich.

Atmosphärenreinheit vs. Betriebskosten

Die Aufrechterhaltung einer hochreinen Atmosphäre mit minimaler Leckage erfordert eine überlegene Kammerabdichtung und komplexere Gasversorgungssysteme. Dies führt zu höheren Anschaffungskosten und einem erhöhten Verbrauch teurer Gase wie Argon oder Wasserstoff.

Kammergröße vs. Energieeffizienz

Eine größere Kammer bietet einen höheren Durchsatz, ist jedoch erheblich weniger energieeffizient für die Verarbeitung kleiner, einzelner Proben. Sie verbraucht mehr Strom und Gas, um das größere Volumen zu heizen und zu spülen, was bei Kleinchargen unrentabel ist.

So spezifizieren Sie Ihren idealen Ofen

Nutzen Sie Ihr primäres Prozessziel, um die wichtigsten Ofenparameter zu priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatur-Materialforschung liegt: Priorisieren Sie den maximalen Temperaturbereich und die präzise, programmierbare Temperaturregelung, um Materialgrenzen zu erforschen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation bei empfindlichen Metallen liegt: Priorisieren Sie die Dichtungsleistung der Kammer und die Qualität des Inertgassystems.

- Wenn Ihr Hauptaugenmerk auf einer konsistenten Hochvolumenproduktion liegt: Priorisieren Sie die Kammergröße, die Temperatureinheitlichkeit und robuste Sicherheits- und Automatisierungsfunktionen für einen zuverlässigen, wiederholbaren Betrieb.

Indem Sie Ihre Anwendung klar definieren, können Sie einen Ofen auswählen, der nicht nur fähig ist, sondern auch perfekt auf Ihre spezifischen technischen und betrieblichen Anforderungen zugeschnitten ist.

Zusammenfassungstabelle:

| Faktor | Schlüsselparameter | Auswirkung auf die Ofenauswahl |

|---|---|---|

| Material & Thermisches Verhalten | Temperaturbereich & Genauigkeit | Bestimmt Heizelemente und Isolierung für spezifische Prozesse |

| Prozessziel | Atmosphärenkontrolle | Beeinflusst das Gassystem (inert, reduzierend, Vakuum) zur Verhinderung von Oxidation oder für Reaktionen |

| Werkstückgröße | Kammergröße & Gleichmäßigkeit | Beeinflusst den Durchsatz und die Energieeffizienz für eine gleichmäßige Wärmebehandlung |

| Betriebsmaßstab | Kosten vs. Leistungsfähigkeit | Gleicht Temperatur, Reinheit und Größe mit Budget- und Wartungsbedarf ab |

Bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten Kastentemperofen mit Schutzgasatmosphäre zu erweitern? Bei KINTEK nutzen wir herausragende F&E und die eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden, wodurch Effizienz und Zuverlässigkeit gesteigert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir einen Ofen nach Ihren spezifischen Bedürfnissen anpassen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern