In Ofenanwendungen bietet Argon eine überlegene Wärmeisolierung im Vergleich zu Luft, dies ist jedoch ein sekundärer Vorteil. Seine primäre und kritischste Rolle besteht darin, eine chemisch inerte Atmosphäre zu schaffen. Diese nicht-reaktive Umgebung ist unerlässlich, um Oxidation und Kontamination von Materialien während Hochtemperaturprozessen zu verhindern und so deren Qualität und strukturelle Integrität zu erhalten.

Während Argon den Wärmeverlust reduziert, liegt sein wahrer Wert in einem Ofen nicht in seiner Rolle als Isolator, sondern als Schutzschild. Wer sich nur auf seine thermischen Eigenschaften konzentriert, verkennt seine wichtigste Funktion: die Gewährleistung der Materialreinheit in einer chemisch feindseligen Hochtemperaturumgebung.

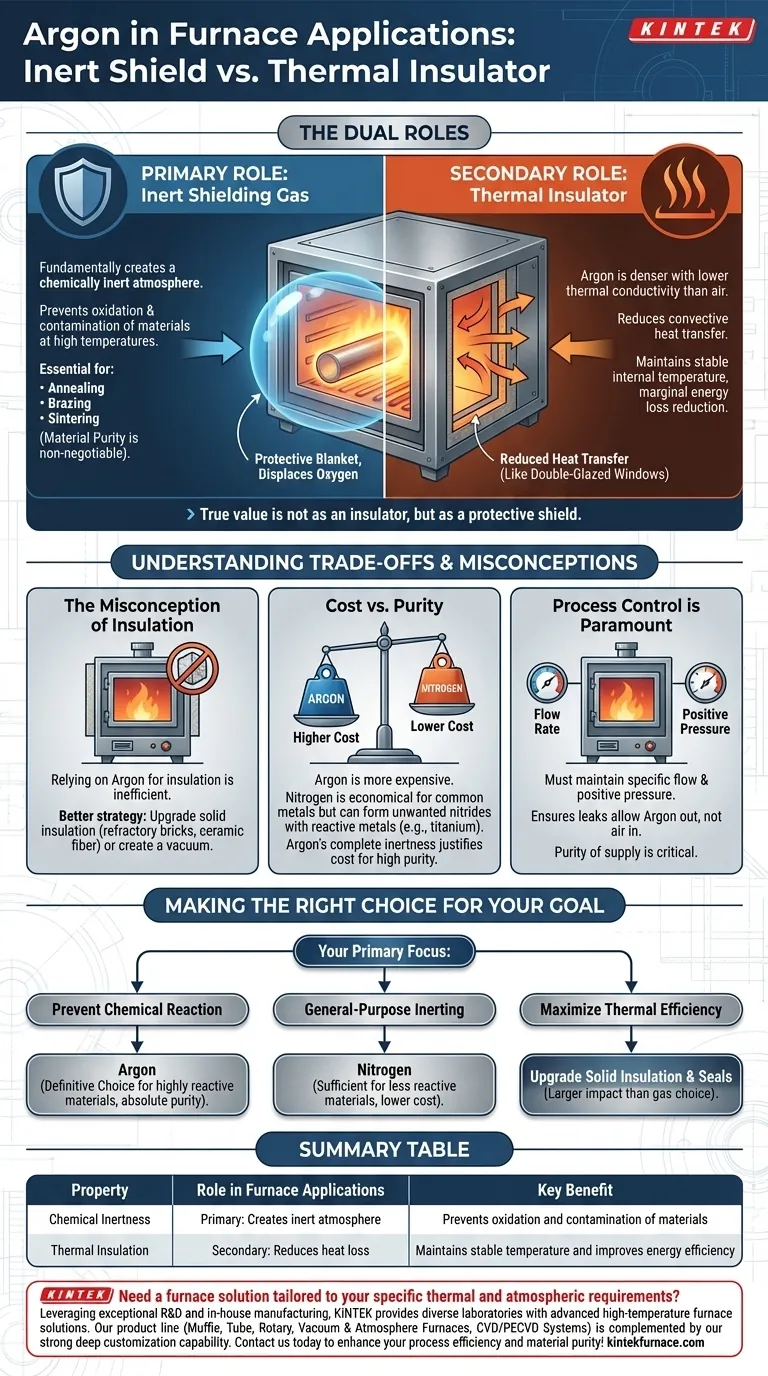

Die doppelten Rollen von Argon in Öfen

Um den Nutzen von Argon zu verstehen, müssen Sie zwischen seinem primären Zweck und seinen sekundären Vorteilen unterscheiden. Beides ergibt sich aus seinen grundlegenden Eigenschaften als Edelgas.

Als Wärmeisolator (Der sekundäre Vorteil)

Argon ist dichter und hat eine geringere Wärmeleitfähigkeit als Luft. Das bedeutet, dass sich seine Moleküle langsamer bewegen und Wärme weniger effektiv übertragen.

Durch das Füllen einer Ofenkammer mit Argon anstelle von Luft reduzieren Sie die konvektive Wärmeübertragung. Dies trägt dazu bei, eine stabilere Innentemperatur aufrechtzuerhalten und kann zu einer marginalen Reduzierung des Energieverlusts an die Umgebung führen. Das Prinzip ist dasselbe wie bei der Verwendung in doppelt verglasten Fenstern, wo es die Wärmebewegung zwischen den Scheiben verlangsamt.

Als inertes Schutzgas (Der primäre Zweck)

Dies ist der grundlegende Grund, warum Argon in Hochtemperaturanwendungen verwendet wird. Als Edelgas ist Argon chemisch inert, was bedeutet, dass es nicht mit anderen Elementen reagiert.

Bei den extremen Temperaturen im Inneren eines Ofens werden Materialien wie Metalle mit Sauerstoff in der Luft hochreaktiv. Diese Reaktion, bekannt als Oxidation, kann die Oberflächengüte ruinieren, die mechanischen Eigenschaften des Materials beeinträchtigen und Verunreinigungen einführen.

Durch die Verdrängung von Sauerstoff und anderen reaktiven Gasen bildet Argon eine Schutzschicht um das Werkstück. Dies ist unerlässlich für Prozesse wie Glühen, Löten und Sintern, bei denen die Materialreinheit nicht verhandelbar ist.

Verständnis der Kompromisse und Missverständnisse

Die Wahl von Argon ist eine technische Entscheidung mit klaren Konsequenzen. Es ist nicht immer die Standardwahl, und seine Vorteile müssen gegen praktische Überlegungen abgewogen werden.

Das Missverständnis der Isolierung

Wäre Ihr einziges Ziel, die Wärmeisolierung eines Ofens zu verbessern, wäre das Vertrauen auf Argon eine ineffiziente und teure Strategie.

Die Verbesserung der festen Isolierung des Ofens – wie feuerfeste Ziegel oder Keramikfaserdecken – oder die Schaffung eines Vakuums hat einen weitaus größeren Einfluss auf die Reduzierung des Wärmeverlusts. Die Wahl des Gases wird fast immer durch die chemische Verträglichkeit mit dem Prozessmaterial bestimmt, nicht durch seinen Isolationswert.

Kosten vs. Reinheit

Argon ist deutlich teurer als Stickstoff, ein weiteres Gas, das manchmal zur Schaffung einer semi-inerten Atmosphäre verwendet wird.

Für viele gängige Metalle ist Stickstoff eine vollkommen ausreichende und wirtschaftlichere Wahl. Bei hochreaktiven Metallen wie Titan oder bestimmten Spezialstählen kann Stickstoff jedoch bei hohen Temperaturen reagieren und unerwünschte Nitride bilden. In diesen Fällen rechtfertigt die vollständige Inertheit von Argon seine höheren Kosten.

Prozesskontrolle ist oberstes Gebot

Einfaches Füllen eines Ofens mit Argon ist nicht ausreichend. Um wirksam zu sein, müssen Sie eine bestimmte Durchflussrate und einen positiven Druck aufrechterhalten.

Dies stellt sicher, dass bei Undichtigkeiten in den Ofendichtungen Argon austritt, anstatt dass sauerstoffreiche Luft eindringen und die Umgebung kontaminieren kann. Die Reinheit der Argonversorgung selbst ist ebenfalls ein kritischer Faktor.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Atmosphärenwahl hängt vollständig vom zu verarbeitenden Material und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche chemische Reaktion mit dem Werkstück zu verhindern: Argon ist die definitive Wahl zum Schutz hochreaktiver Materialien oder wenn absolute Reinheit und eine makellose Oberflächengüte erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Inertisierung weniger reaktiver Materialien liegt: Stickstoff bietet oft eine ausreichende Schutzatmosphäre zu geringeren Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der thermischen Effizienz liegt: Ihre Bemühungen sind am besten darauf gerichtet, die feste Isolierung und die Dichtungen des Ofens zu verbessern, da dies einen viel größeren Einfluss hat als die Wahl des Atmosphäregases.

Letztendlich wählen Sie eine Ofenatmosphäre basierend auf den chemischen Anforderungen Ihres Prozesses, wobei deren thermische Eigenschaften eine untergeordnete, sekundäre Überlegung sind.

Zusammenfassungstabelle:

| Eigenschaft | Rolle in Ofenanwendungen | Hauptnutzen |

|---|---|---|

| Chemische Inertheit | Primär: Schafft inerte Atmosphäre | Verhindert Oxidation und Kontamination von Materialien |

| Wärmeisolierung | Sekundär: Reduziert Wärmeverlust | Hält stabile Temperatur und verbessert Energieeffizienz |

Benötigen Sie eine Ofenlösung, die auf Ihre spezifischen thermischen und atmosphärischen Anforderungen zugeschnitten ist? Durch die Nutzung außergewöhnlicher Forschungs- und Entwicklungsleistungen sowie eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Prozesseffizienz und Materialreinheit zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern