Im Wesentlichen verwendet ein Ofen mit kontrollierter Atmosphäre eine von vier Hauptgasumgebungen, um das Ergebnis eines Wärmebehandlungsprozesses präzise zu steuern. Dies sind inerte Atmosphären zur Vermeidung von Reaktionen, reduzierende Atmosphären zur Entfernung von Oxiden, aufkohlende Atmosphären zur Zugabe von Kohlenstoff zur Oberflächenhärtung und neutrale Atmosphären zur Erhaltung der bestehenden Zusammensetzung des Materials. Jeder Typ erfüllt einen bestimmten metallurgischen Zweck, der über das bloße Erhitzen des Teils hinausgeht.

Die Wahl der richtigen Ofenatmosphäre dient nicht nur dem Schutz des Materials vor Luft. Es ist eine aktive technische Entscheidung, die die chemischen und physikalischen Eigenschaften der endgültigen Komponente direkt beeinflusst.

Schutz des Materials: Inerte & Neutrale Atmosphären

Das häufigste Ziel einer kontrollierten Atmosphäre ist die Verhinderung unerwünschter chemischer Veränderungen, hauptsächlich Oxidation und Zunderbildung, die auftreten würden, wenn ein Teil in offener Luft erhitzt würde.

Die Rolle inerter Atmosphären

Inerte Atmosphären wirken wie ein Schutzschild. Sie verwenden Gase wie Stickstoff (N2) oder Argon (Ar), die bei den Behandlungstemperaturen chemisch nicht mit dem Werkstückmaterial reagieren.

Die Hauptfunktion besteht darin, Sauerstoff zu verdrängen. Dies verhindert die Bildung von Oxiden (Zunder) auf der Materialoberfläche und gewährleistet ein sauberes Finish für Prozesse wie das Glühen oder Spannungsarmglühen.

Die Herausforderung einer neutralen Atmosphäre

Eine wirklich neutrale Atmosphäre ist komplexer. Ihr Ziel ist es, ein Stahlteil zu erhitzen, ohne seinen Oberflächenkohlenstoffgehalt zu verändern – weder die Zugabe von Kohlenstoff (Aufkohlen) noch der Verlust von Kohlenstoff (Entkohlung) wird zugelassen.

Dies erfordert ein empfindliches Gleichgewicht von Gasgemischen, die oft Kohlenmonoxid (CO), Wasserstoff (H2) und Stickstoff (N2) enthalten und präzise auf das Kohlenstoffpotential des Stahls bei einer bestimmten Temperatur abgestimmt sind.

Aktive Veränderung des Materials: Reduzierende & Aufkohlende Atmosphären

In anderen Anwendungen ist die Atmosphäre absichtlich reaktiv. Sie wird als Werkzeug eingesetzt, um die Oberflächenchemie des Materials aktiv zu verändern, um eine gewünschte Eigenschaft zu erzielen.

Oxidation mit reduzierenden Atmosphären rückgängig machen

Reduzierende Atmosphären sind darauf ausgelegt, bereits auf der Oberfläche eines Materials vorhandene Oxide chemisch zu entfernen.

Das gängigste Reduktionsmittel ist Wasserstoff (H2). Bei hohen Temperaturen reagiert Wasserstoff mit Metalloxiden (wie Eisenoxid) zu reinem Metall und Wasserdampf, der dann aus dem Ofen gespült wird. Dies ist entscheidend für Prozesse wie Löten und Sintern, bei denen oxidfreie Oberflächen für die metallurgische Bindung unerlässlich sind.

Härten von Oberflächen mit aufkohlenden Atmosphären

Aufkohlende Atmosphären werden verwendet, um den Kohlenstoffgehalt an der Oberfläche von niedriggekohlten Stahlteilen zu erhöhen. Dieser Prozess, bekannt als Einsatzhärten, erzeugt eine harte, verschleißfeste äußere Schicht, während ein weicherer, zäherer Kern erhalten bleibt.

Diese Atmosphären führen kohlenstoffreiche Gase wie Methan (CH4) oder Propan (C3H8) in den Ofen ein. Bei hohen Temperaturen zersetzen sich diese Gase und ermöglichen die Diffusion von Kohlenstoffatomen in die Stahloberfläche.

Verständnis der Kompromisse und Risiken

Obwohl jede Atmosphärenart leistungsstark ist, sind mit ihr eigene Überlegungen hinsichtlich Kosten, Sicherheit und Prozesskontrolle verbunden.

Kosten vs. Reinheit

Argon ist nahezu vollständig inert und ideal für hochreaktive Metalle wie Titan, aber es ist sehr teuer. Stickstoff ist für die meisten Anwendungen eine weitaus kostengünstigere Alternative, kann aber bei bestimmten Metallen bei sehr hohen Temperaturen unerwünschte Nitride bilden.

Der Sicherheitsfaktor: Umgang mit Wasserstoff

Wasserstoff ist ein ausgezeichnetes Reduktionsmittel, aber auch hochentzündlich und kann explosive Gemische mit Luft bilden. Öfen, die hohe Wasserstoffkonzentrationen verwenden, erfordern robuste Sicherheitssysteme, Leckerkennung und sorgfältige Betriebsabläufe.

Die Präzision der Aufkohlung

Die Steuerung eines Aufkohlungsprozesses ist eine Wissenschaft. Eine unsachgemäße Steuerung der Gaszusammensetzung, Temperatur oder Zeit kann zu einem Einsatz führen, der zu flach, zu tief oder mit übermäßigem Kohlenstoffgehalt ist, was zu Versprödung führen kann.

Der Mythos einer „perfekt neutralen“ Atmosphäre

Das Aufrechterhalten einer perfekt neutralen Atmosphäre ist schwierig. Kleine Schwankungen im Gasfluss oder der Temperatur können das Gleichgewicht leicht verschieben und zu unbeabsichtigter Entkohlung führen, wodurch die Oberfläche des Materials erweicht und seine Ermüdungslebensdauer beeinträchtigt werden kann.

Die richtige Atmosphäre für Ihr Ziel auswählen

Ihre Wahl der Atmosphäre muss direkt mit dem gewünschten metallurgischen Ergebnis für Ihre Komponente verbunden sein.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche Oberflächenreaktion oder Verfärbung zu verhindern: Eine inerte Atmosphäre wie Stickstoff ist Ihre zuverlässigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Härtung der Oberfläche eines niedriggekohlten Stahlteils liegt: Eine aufkohlende Atmosphäre ist erforderlich, um Kohlenstoff für das Einsatzhärten zuzuführen.

- Wenn Ihr Hauptaugenmerk auf der Reinigung von Oberflächenoxiden zur Vorbereitung auf das Löten oder Sintern liegt: Eine reduzierende Atmosphäre, die Wasserstoff enthält, ist für eine saubere, aktive Oberfläche erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung eines Stahlteils ohne Veränderung seines Oberflächenkohlenstoffs liegt: Sie benötigen eine präzise gesteuerte neutrale Atmosphäre, die auf das Kohlenstoffpotential des Materials abgestimmt ist.

Letztendlich bedeutet die Beherrschung von Ofenatmosphären, das Gas nicht als Hintergrundbedingung, sondern als kritische Zutat in Ihrem Materialentwicklungsprozess zu betrachten.

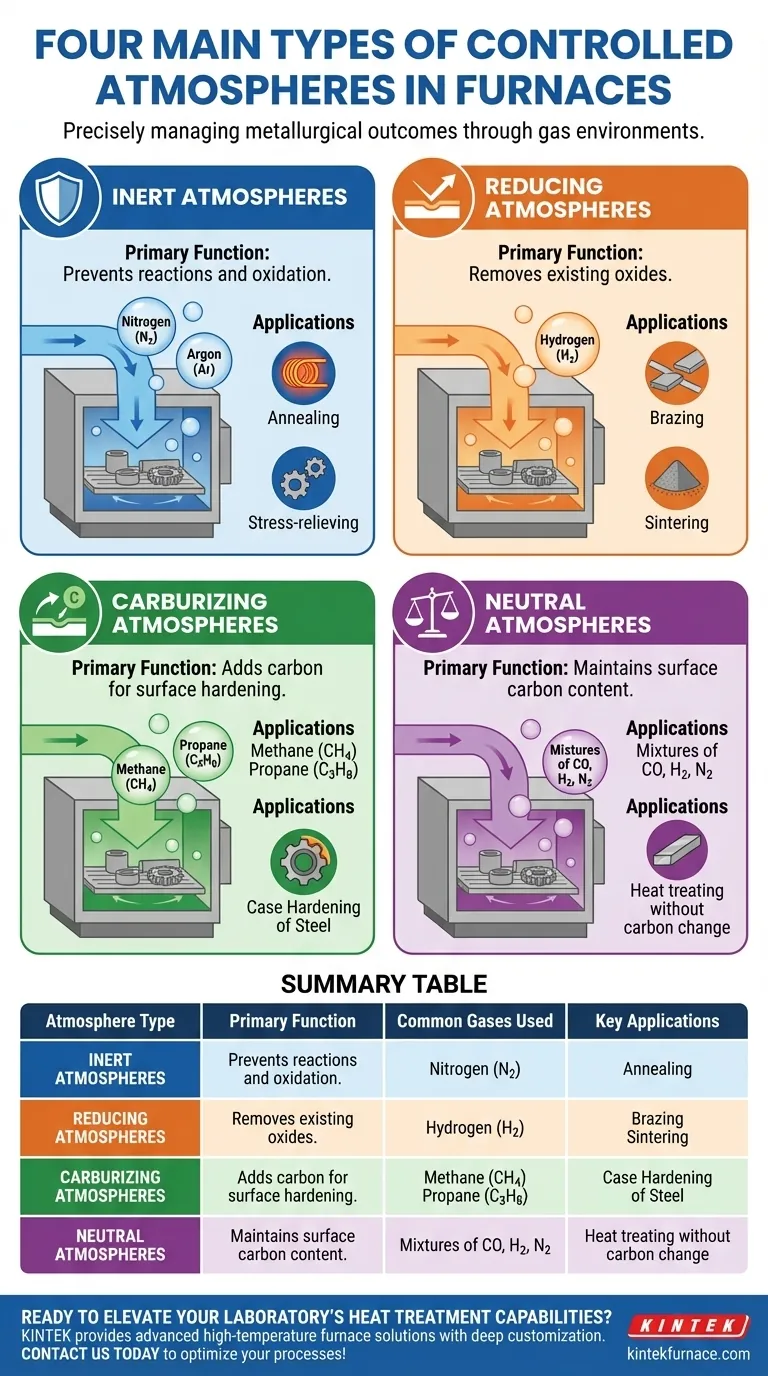

Zusammenfassungstabelle:

| Atmosphären-Typ | Hauptfunktion | Üblicherweise verwendete Gase | Wichtige Anwendungen |

|---|---|---|---|

| Inert | Verhindert Reaktionen und Oxidation | Stickstoff (N2), Argon (Ar) | Glühen, Spannungsarmglühen |

| Reduzierend | Entfernt vorhandene Oxide | Wasserstoff (H2) | Löten, Sintern |

| Aufkohlend | Fügt Kohlenstoff zur Oberflächenhärtung hinzu | Methan (CH4), Propan (C3H8) | Einsatzhärten von Stahl |

| Neutral | Erhält den Oberflächenkohlenstoffgehalt | Gemische aus CO, H2, N2 | Wärmebehandlung ohne Kohlenstoffänderung |

Bereit, die Wärmebehandlungskapazitäten Ihres Labors zu erweitern? Durch die Nutzung exzellenter F&E- und hauseigener Fertigung bietet KINTEK vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Tiefenanpassungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Prozesse mit kontrollierter Atmosphäre optimieren und überlegene metallurgische Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren