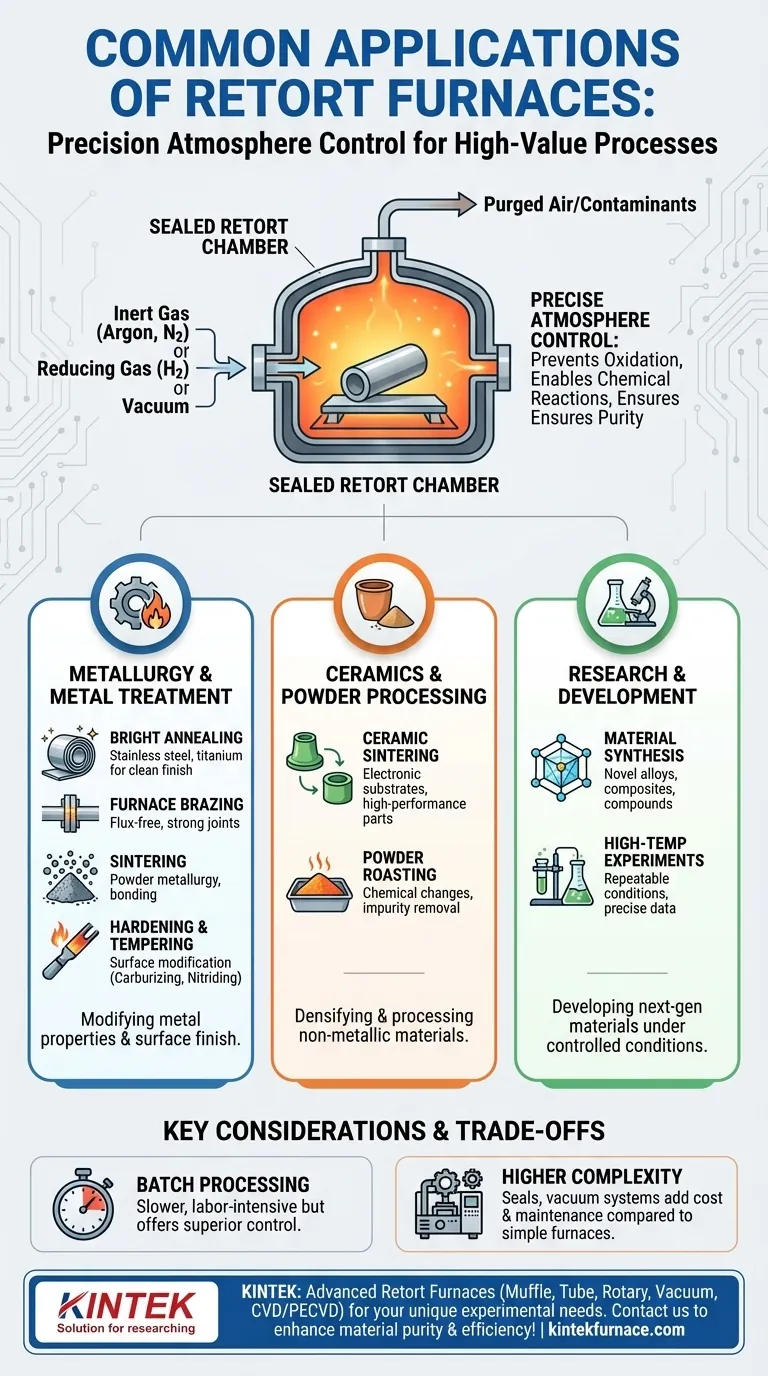

Im Kern werden Retortenöfen für Hochtemperaturprozesse eingesetzt, die eine präzise Kontrolle der Umgebungsatmosphäre erfordern. Zu ihren gängigen Anwendungen gehören das Blankglühen von Edelstahl, die Wärmebehandlung empfindlicher Metalle wie Titan, das Ofenlötverfahren und das Sintern von pulverförmigen Metallen und Keramiken. Diese Prozesse erstrecken sich über Branchen von der Metallurgie und Elektronik bis zur fortgeschrittenen Materialforschung.

Das entscheidende Merkmal eines Retortenofens ist nicht nur seine Fähigkeit, hohe Temperaturen zu erzeugen, sondern die Verwendung einer versiegelten Innenkammer – der „Retorte“ – um das Material von der äußeren Atmosphäre zu isolieren. Diese Isolation ist der Schlüssel, um unerwünschte chemische Reaktionen wie Oxidation zu verhindern und die Produktreinheit sicherzustellen.

Das Kernprinzip: Warum eine versiegelte Retorte entscheidend ist

Ein Standardofen erhitzt Materialien in der Umgebungsluft. Ein Retortenofen fügt eine entscheidende Schicht hinzu: ein versiegeltes Gefäß, typischerweise aus einer Hochtemperaturlegierung oder Keramik, das das Werkstück umschließt. Dieses Design bietet grundlegende Vorteile.

Vermeidung von Oxidation und Kontamination

Viele Wärmebehandlungsprozesse scheitern, wenn das Material bei hohen Temperaturen mit Sauerstoff reagiert. Die Retorte löst dieses Problem, indem sie es ermöglicht, die Luft zu spülen und durch eine spezifische Atmosphäre zu ersetzen.

Dies ist entscheidend für das Blankglühen, bei dem das Ziel ist, ein Metall wie Edelstahl zu erweichen, ohne eine stumpfe, oxidierte Oberflächenschicht zu erzeugen. Durch die Verwendung eines Inertgases wie Argon oder einer reduzierenden Atmosphäre wie Wasserstoff behält das Metall seine helle, saubere Oberfläche.

Ermöglichung kontrollierter chemischer Reaktionen

Neben der Verhinderung von Reaktionen kann eine Retorte spezifische Gase einbringen, um die Oberfläche eines Materials absichtlich zu verändern.

Prozesse wie das Aufkohlen (Zuführung von Kohlenstoff) oder Nitrieren (Zuführung von Stickstoff) erfordern eine versiegelte Kammer, um die reaktiven Gase zu enthalten. Dies ermöglicht eine präzise Härtung der Oberfläche eines Metalls, während der Kern duktil bleibt.

Gewährleistung der Reinheit für fortschrittliche Materialien

In Branchen wie der Elektronik oder Forschung und Entwicklung können selbst Spuren von Verunreinigungen ein Produkt ruinieren.

Beim Sintern von fortschrittlichen Keramiken oder beim Züchten von Kristallen kann ein Retortenofen unter Hochvakuum betrieben oder mit hochreinem Gas gefüllt werden. Dies stellt sicher, dass das Endmaterial die exakte chemische Zusammensetzung und die erforderlichen Struktureigenschaften aufweist.

Schlüsselanwendungen in verschiedenen Branchen

Die Fähigkeit, die Atmosphäre zu kontrollieren, macht Retortenöfen für spezifische, hochwertige Aufgaben in mehreren Schlüsselbereichen unverzichtbar.

Metallurgie und Metallbearbeitung

Dies ist das häufigste Anwendungsgebiet für Retortenöfen. Sie werden eingesetzt, um die Eigenschaften von Metallen und Legierungen präzise zu modifizieren.

- Glühen: Wird verwendet, um Metalle zu erweichen und innere Spannungen abzubauen. Es ist entscheidend für reaktive Metalle wie Titan und um die spiegelglatte Oberfläche beim Blankglühen zu erzielen.

- Löten: Bauteile werden mit einem Füllmetall verbunden, das bei einer niedrigeren Temperatur als die Basisteile schmilzt. Die Durchführung in einer Retorte mit inerter Atmosphäre oder Vakuum eliminiert die Notwendigkeit korrosiver Flussmittel und erzeugt eine stärkere, sauberere Verbindung.

- Sintern: Dieser Prozess verschmilzt metallische Pulver zu festen Teilen, ein Bereich, der als Pulvermetallurgie bekannt ist. Eine kontrollierte Atmosphäre ist unerlässlich, um die Oxidation der feinen Pulver zu verhindern und eine ordnungsgemäße Bindung zu gewährleisten.

- Härten & Anlassen: Diese Prozesse verändern die Festigkeit und Zähigkeit von Stahl und anderen Legierungen. Obwohl in anderen Öfen möglich, bietet eine Retorte eine überlegene Kontrolle für Teile mit hohen Spezifikationen.

Keramik und Pulververarbeitung

Die Prinzipien, die für Metalle gelten, sind für nichtmetallische Materialien ebenso wichtig.

- Keramiksintern: Genau wie bei Metallpulvern werden Keramikpulver in einer kontrollierten Umgebung erhitzt, um sie zu verdichten und ein starkes, festes Teil zu bilden. Dies ist grundlegend für die Herstellung von allem, von elektronischen Substraten bis hin zu Hochleistungskeramikkomponenten.

- Pulverrösten: Pulver werden erhitzt, um chemische Veränderungen hervorzurufen, flüchtige Bestandteile auszutreiben oder Verunreinigungen vor einem endgültigen Verarbeitungsschritt zu entfernen. Die Retorte stellt sicher, dass der Prozess sauber und vorhersehbar ist.

Forschung und Entwicklung

Für Wissenschaftler und Ingenieure, die die nächste Generation von Materialien entwickeln, ist der Retortenofen ein wichtiges Laborwerkzeug.

- Materialsynthese: Die präzise Kontrolle von Temperatur und Atmosphäre ermöglicht es Forschern, Hochtemperatur-Experimente durchzuführen und neuartige Legierungen, Verbundwerkstoffe und chemische Verbindungen unter reproduzierbaren Bedingungen zu synthetisieren.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Retortenöfen keine Universallösung für alle Heizanwendungen. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Chargen- vs. kontinuierliche Verarbeitung

Die meisten traditionellen Retortenöfen sind Chargenprozessoren. Sie laden eine Charge von Teilen, versiegeln die Kammer, führen den Zyklus aus, kühlen sie ab und entladen sie. Dies kann langsamer und arbeitsintensiver sein als kontinuierliche Öfen (wie Gitterbandöfen), die für die Großserienproduktion verwendet werden.

Größen- und Kapazitätsbeschränkungen

Das Retortengefäß selbst setzt eine physikalische Grenze für die Größe und das Volumen der Teile, die verarbeitet werden können. Sehr große oder ungewöhnlich geformte Komponenten passen möglicherweise nicht, was andere Ofentypen erfordert.

Höhere Kosten und Komplexität

Die für die Abdichtung der Kammer, die Erzeugung eines Vakuums und die Steuerung des Prozessgases erforderlichen Systeme verursachen im Vergleich zu einem einfachen Ofen mit Luftatmosphäre erhebliche Kosten und Komplexität. Die Wartung von Dichtungen und Vakuumsystemen ist ebenfalls ein kritischer Aspekt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von den Anforderungen Ihres Materials und Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenqualität und der Vermeidung von Oxidation liegt: Ein Retortenofen ist die definitive Wahl für Prozesse wie Blankglühen, Hochreinlöten oder Wärmebehandlung von Titan.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung der Materialchemie liegt: Ein Retortenofen bietet die versiegelte Umgebung, die für die Einführung reaktiver Gase in Prozessen wie Aufkohlen oder Nitrieren erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf einer großvolumigen, einfachen Wärmebehandlung liegt, bei der Oberflächenoxidation akzeptabel oder beherrschbar ist: Ein wirtschaftlicherer kontinuierlicher oder Chargenofen ohne Retorte ist möglicherweise die bessere Lösung.

Letztendlich ist die Wahl eines Retortenofens eine Entscheidung, die Atmosphärenkontrolle über alles andere zu priorisieren, um spezifische, hochwertige Materialeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Anwendung | Schlüsselindustrien | Primäre Vorteile |

|---|---|---|

| Blankglühen | Metallurgie | Verhindert Oxidation, erhält die Oberflächengüte |

| Sintern | Pulvermetallurgie, Keramik | Gewährleistet Reinheit, ermöglicht Bindung |

| Löten | Elektronik, Fertigung | Erzeugt saubere, starke Verbindungen ohne Flussmittel |

| Aufkohlen/Nitrieren | Automobilindustrie, Luft- und Raumfahrt | Härtet Oberflächen mit präziser Gassteuerung |

Bereit, Ihre Hochtemperaturprozesse mit maßgeschneiderten Ofenlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Retortenöfen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen – ob Sie in der Metallurgie, Keramik oder Forschung und Entwicklung tätig sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Reinheit Ihrer Materialien und die Effizienz Ihrer Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen