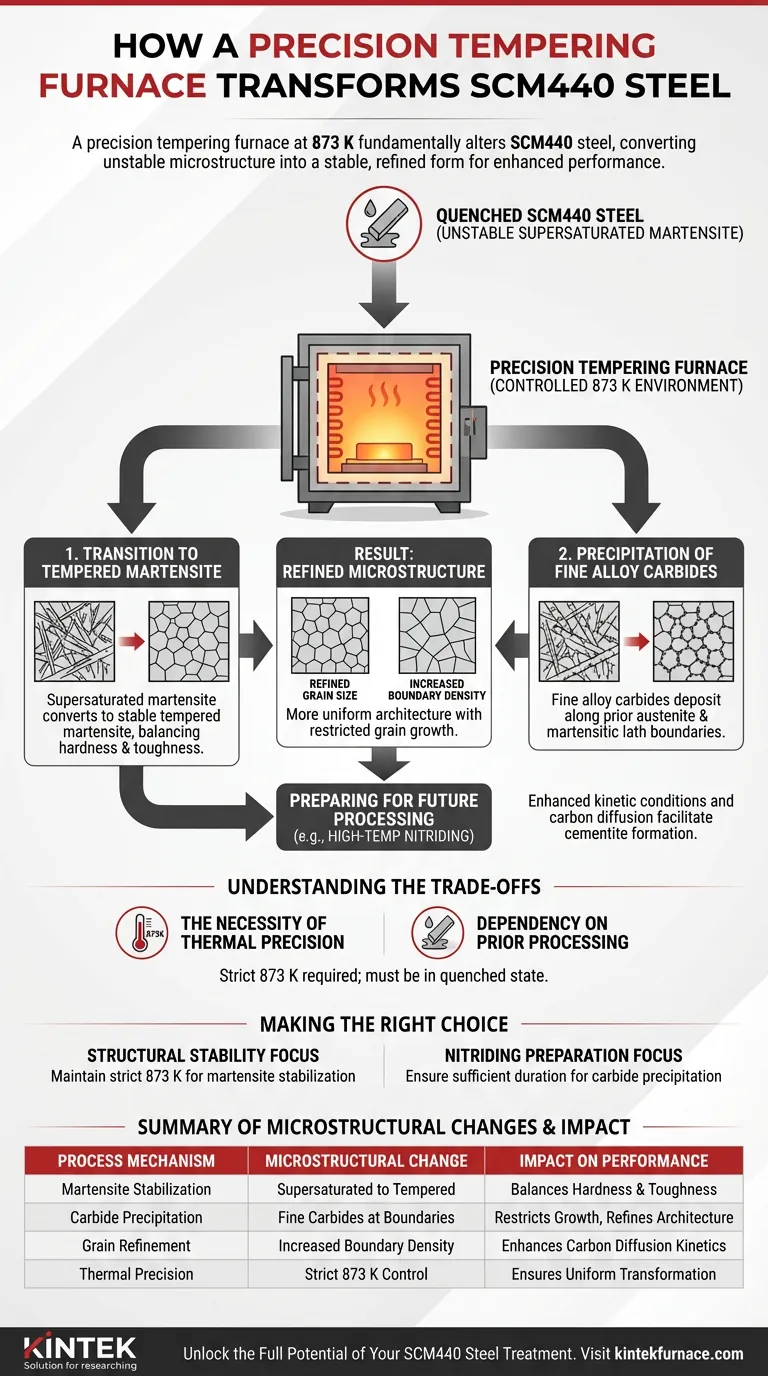

Ein Präzisions-Anlassofen verändert SCM440-Stahl grundlegend, indem er abgeschreckte Proben einer kontrollierten thermischen Umgebung bei 873 K aussetzt. Dieses spezifische Temperaturregime treibt die Phasentransformation von instabilem, übersättigtem Martensit in stabilen angelassenen Martensit voran und löst gleichzeitig die Ausscheidung feiner Legierungskarbid an spezifischen mikrostrukturellen Grenzen aus.

Das Präzisions-Anlassen ist nicht nur ein Spannungsentlastungsschritt; es ist eine kritische Vorbehandlung, die die Kornstruktur verfeinert und die kinetischen Bedingungen für eine effektive Hochtemperatur-Nitrierung schafft.

Mechanismen der mikrostrukturellen Transformation

Übergang zu angelassenem Martensit

Die Hauptfunktion des Ofens bei 873 K ist die Stabilisierung der Stahlmatrix. Der Prozess erleichtert die Umwandlung von übersättigtem Martensit, der nach dem Abschrecken inhärent instabil ist, in angelassenen Martensit. Diese Umwandlung ist entscheidend für das Gleichgewicht zwischen Härte und Zähigkeit des Materials.

Ausscheidung feiner Legierungskarbid

Während dieser thermischen Haltezeit beginnen feine Legierungskarbid aus der Matrix auszuscheiden. Diese Karbid bilden sich nicht zufällig; sie scheiden sich spezifisch entlang der Grenzen der ursprünglichen Austenitkörner und der Martensit-Latten-Grenzen ab. Diese gezielte Ausscheidung ist ein Kennzeichen der präzisen Vorbehandlung.

Der Einfluss auf die Kornstruktur

Verfeinerung der Korngröße

Die Bildung von angelassenem Martensit und die strategische Platzierung von Karbid führen zu einer signifikanten Verfeinerung der Korngröße. Durch die Begrenzung des Kornwachstums sorgt der Ofen für eine gleichmäßigere und robustere Mikrostruktur.

Erhöhung der Grenzflächendichte

Mit abnehmender Korngröße nimmt die gesamte Grenzfläche innerhalb des Stahls zu. Dies führt zu einer höheren Korngrenzendichte, die physikalisch verändert, wie Elemente durch die Materialstruktur wandern können.

Vorbereitung für zukünftige Verarbeitung

Verbesserung der Kohlenstoffdiffusionskinetik

Die durch den Ofen induzierten mikrostrukturellen Veränderungen sind kein Selbstzweck, sondern eine Vorbereitung für nachfolgende Schritte. Die verfeinerte Struktur liefert die notwendigen kinetischen Bedingungen zur Unterstützung chemischer Veränderungen in späteren Phasen.

Erleichterung der Zementitbildung

Insbesondere bereitet diese Vorbehandlung den Stahl für die Hochtemperatur-Nitrierung vor. Die erhöhte Korngrenzendichte und die stabile Matrix unterstützen die Kohlenstoffdiffusion und die anschließende Bildung von Zementit während des Nitrierprozesses.

Verständnis der Kompromisse

Die Notwendigkeit thermischer Präzision

Die Vorteile dieses Prozesses hängen vollständig von der Einhaltung der spezifischen Temperatur von 873 K ab. Abweichungen von diesem präzisen thermischen Punkt können dazu führen, dass die korrekte Ausscheidung von Karbid nicht ausgelöst wird.

Abhängigkeit von der vorherigen Verarbeitung

Dieser Anlassprozess setzt voraus, dass der Stahl bereits abgeschreckt ist. Der Versuch, diese Behandlung auf nicht abgeschrecktem SCM440 durchzuführen, würde nicht zu der Umwandlung von übersättigtem zu angelassenem Martensit führen, wodurch die Vorbehandlung für ihren beabsichtigten kinetischen Zweck unwirksam wäre.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen von SCM440-Stahl zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Verarbeitungsziele ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Stellen Sie sicher, dass der Ofen ein strenges 873 K-Profil aufrechterhält, um übersättigten Martensit vollständig in angelassenen Martensit umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung für die Nitrierung liegt: Vergewissern Sie sich, dass die Wärmebehandlungsdauer eine ausreichende Ausscheidung feiner Legierungskarbid ermöglicht, um die Korngrenzendichte zu maximieren.

Durch die präzise Steuerung der Anlassphase programmieren Sie effektiv die Mikrostruktur des Stahls für eine optimale Leistung bei nachfolgenden Oberflächenhärtebehandlungen.

Zusammenfassungstabelle:

| Prozessmechanismus | Mikrostrukturelle Veränderung | Auswirkung auf die Materialleistung |

|---|---|---|

| Martensitstabilisierung | Übersättigt zu angelassenem Martensit | Gleichgewicht zwischen Härte und Zähigkeit |

| Karbid-Ausscheidung | Feine Legierungskarbid an Grenzen | Begrenzt Kornwachstum und verfeinert Architektur |

| Kornverfeinerung | Erhöhte Korngrenzendichte | Verbessert Kohlenstoffdiffusionskinetik |

| Thermische Präzision | Strenge 873 K Temperaturkontrolle | Gewährleistet gleichmäßige Phasentransformation |

Schöpfen Sie das volle Potenzial Ihrer SCM440-Stahlbehandlung aus

Präzision ist entscheidend, wenn die Leistung Ihres Materials von exakten mikrostrukturellen Transformationen abhängt. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumöfen, die darauf ausgelegt sind, die strengen thermischen Profile aufrechtzuerhalten, die für die Hochmetallurgie erforderlich sind.

Unsere fachkundige F&E und kundenspezifischen Fertigungslösungen stellen sicher, dass Ihr Labor die präzise 873 K-Umgebung erreicht, die für die Karbid-Ausscheidung und Kornverfeinerung erforderlich ist. Überlassen Sie die Ergebnisse Ihrer Vorbehandlung nicht dem Zufall – arbeiten Sie mit KINTEK für zuverlässige Hochtemperatur-Laborsysteme zusammen, die auf Ihre einzigartigen SCM440-Verarbeitungsanforderungen zugeschnitten sind.

Bereit, Ihre Wärmebehandlungspräzision zu verbessern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- M.H. Kim, Osamu Umezawa. Influence of Prior Quenching and Tempering Treatment on Cementite Formation during Nitriding at 913 K for SCM440 Steel. DOI: 10.2355/isijinternational.isijint-2024-367

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist der Zweck einer chemisch inerten Atmosphäre in einem Ofen? Schutz von Materialien vor Oxidation und Kontamination

- Welche Rolle spielt ein Hochtemperatur-Glühofen bei der Herstellung von Aluminium-Silizium-Drucksensoren?

- Warum sind Dichtungsmechanismen in Atmosphärenöfen entscheidend? Gewährleistung von Reinheit, Sicherheit und Effizienz

- Warum ist die Ofenatmosphärenkontrolle bei Wärmebehandlungsprozessen wichtig? Präzision und Qualität bei der Materialverarbeitung sichern

- Was sind die Anwendungen eines Atmosphären-Muffelofens im Umweltschutz? Sichere Behandlung gefährlicher Abfälle mit Präzision

- Wie verbessert das Prinzip der Inertgasatmosphäre die Prozesskontrolle in wissenschaftlichen Anwendungen? Erzielen Sie präzise, kontaminationsfreie Ergebnisse

- Welche Kernverarbeitungsbedingungen bietet ein Rohrofen? Schlüsselfaktoren für die fMC-Karbonisierung

- Wie trägt die Vielseitigkeit eines Schutzgasofens zur Materialverarbeitung bei? Präzises Material-Engineering freisetzen