Im Grunde genommen verbessert das Prinzip der Inertgasatmosphäre die Prozesskontrolle durch die Schaffung eines chemisch neutralen Hintergrunds. Diese kontrollierte Umgebung entfernt systematisch reaktive atmosphärische Gase, hauptsächlich Sauerstoff und Wasserdampf, die sonst unerwünschte und unvorhersehbare Nebenreaktionen verursachen würden. Durch die Eliminierung dieser Variablen stellen Sie sicher, dass der beobachtete Prozess derjenige ist, den Sie durchführen wollten.

Die Hauptfunktion einer Inertgasatmosphäre besteht nicht darin, Ihrem Prozess etwas hinzuzufügen, sondern etwas zu entfernen: Ungewissheit. Durch die Entfernung reaktiver atmosphärischer Gase erhalten Sie die direkte Kontrolle über die chemische Umgebung und stellen sicher, dass Ihre Ergebnisse eine wahre Widerspiegelung Ihres beabsichtigten Experiments und nicht das Produkt einer Kontamination sind.

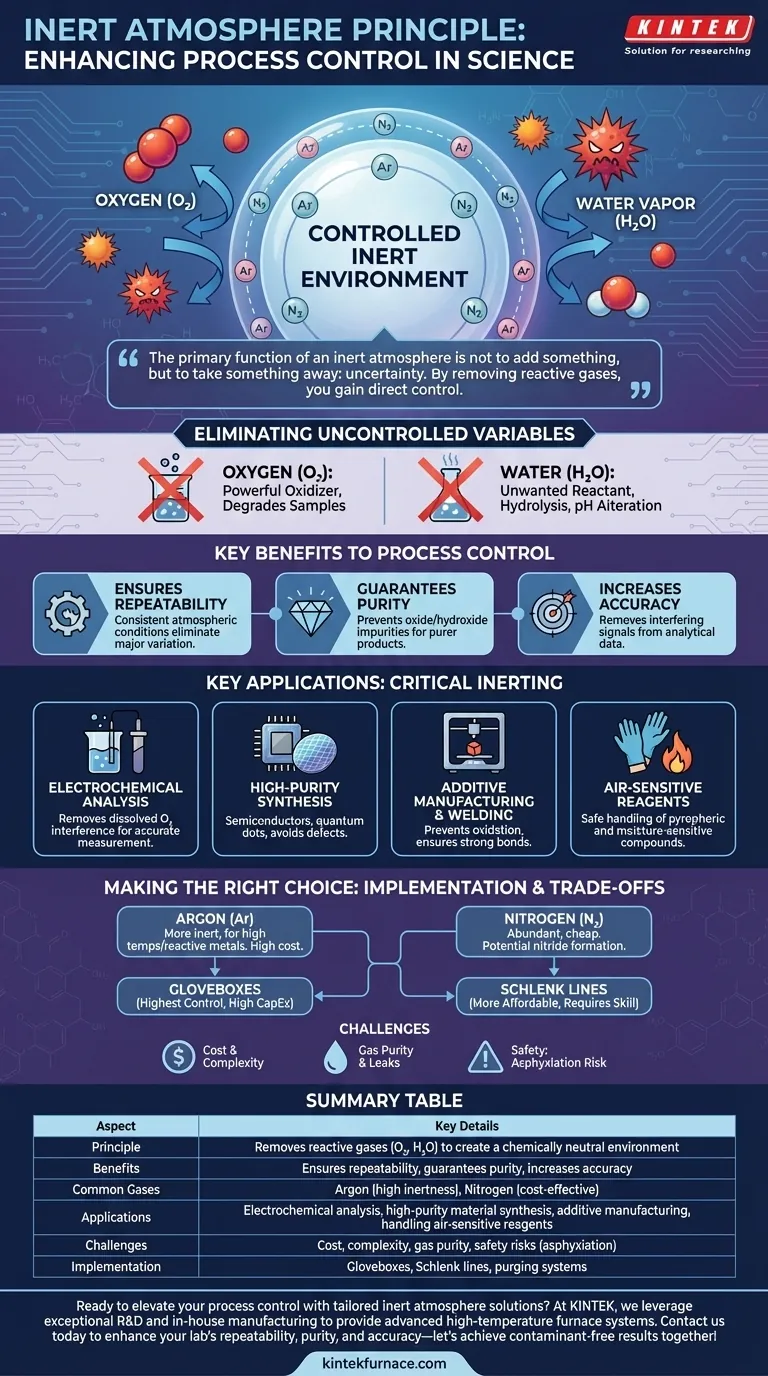

Das Prinzip der Inertisierung: Eliminierung unkontrollierter Variablen

Um die Prozesskontrolle zu beherrschen, müssen Sie zunächst die Grenzen Ihres Systems definieren. Eine Inertgasatmosphäre ist eines der leistungsstärksten Werkzeuge zur Etablierung einer stabilen, vorhersagbaren chemischen Grenze.

Was ist eine Inertgasatmosphäre?

Eine Inertgasatmosphäre ist ein Gasvolumen, das unter den gegebenen Bedingungen nicht ohne Weiteres an chemischen Reaktionen teilnimmt. Diese Umgebung besteht typischerweise aus Edelgasen wie Argon (Ar) oder einem relativ nicht reaktiven Gas wie Stickstoff (N₂).

Das Ziel ist es, die reaktive Luft in einem Arbeitsbereich – wie einem Handschuhkasten, Reaktor oder Schlenk-Apparatur – physisch durch dieses nicht reaktive Gas zu verdrängen und so eine kontrollierte experimentelle Bühne zu schaffen.

Die Hauptkontaminanten: Sauerstoff und Wasser

Für die meisten Anwendungen sind die beiden Hauptübeltäter, die Sie aus der Umgebungsluft eliminieren möchten, Sauerstoff und Wasserdampf.

Sauerstoff (O₂) ist ein starkes Oxidationsmittel, das Proben zersetzen, unerwünschte Oxide bilden oder elektrochemische Messungen stören kann.

Wasser (H₂O) kann als unerwünschtes Reagenz bei Hydrolysereaktionen, als Katalysator für Nebenreaktionen oder als Protonenquelle wirken, die den pH-Wert eines Systems verändern kann.

Wie sich dies auf die Prozesskontrolle auswirkt

Durch das Spülen eines Systems mit einem Inertgas entfernen Sie diese unkontrollierten Variablen. Dies verbessert die Prozesskontrolle direkt auf drei grundlegende Arten:

- Gewährleistung der Wiederholbarkeit: Jedes Experiment wird unter exakt denselben atmosphärischen Bedingungen durchgeführt, wodurch eine Hauptvariationsquelle eliminiert wird.

- Garantie der Reinheit: Es wird die Bildung von Oxid- oder Hydroxidverunreinigungen in synthetisierten Materialien verhindert, was zu einem reineren Endprodukt führt.

- Erhöhung der Genauigkeit: Es werden störende Signale bei analytischen Messungen entfernt, wodurch sichergestellt wird, dass die erfassten Daten eine wahre Darstellung Ihrer Probe sind.

Schlüsselanwendungen, bei denen Inertisierung von entscheidender Bedeutung ist

Die Notwendigkeit einer kontrollierten Atmosphäre ist nicht nur akademisch; sie ist eine praktische Notwendigkeit in vielen wissenschaftlichen und industriellen Bereichen mit hohem Anspruch.

Elektrochemische Analyse

Wie im Referenzhinweis erwähnt, ist dies ein klassisches Beispiel. Gelöster Sauerstoff in einem Elektrolyten ist elektrochemisch aktiv und kann ein Hintergrundsignal erzeugen, das das Signal des zu messenden Analyten überlagert. Das Spülen der Lösung mit Argon entfernt diese Störung und führt zu einer sauberen, genauen Messung.

Synthese von hochreinen Materialien

In Bereichen wie der Halbleiterfertigung oder der Quantenpunkt-Synthese können selbst Spuren von Sauerstoff im Bereich von Teilen pro Million Defekte in ein Kristallgitter einschleusen. Diese Defekte können die elektronischen oder optischen Eigenschaften des Materials drastisch verändern und es unbrauchbar machen.

Additive Fertigung und Schweißen

Beim Umgang mit Metallen bei hohen Temperaturen, wie beim 3D-Metalldruck oder beim WIG-Schweißen, führt der Kontakt mit Sauerstoff zu schneller Oxidation. Dies bildet eine spröde, schwache Oxidschicht, welche die strukturelle Integrität des Endteils beeinträchtigt. Eine kontinuierliche Schutzschicht aus Inertgas ist erforderlich, um starke, saubere Verbindungen herzustellen.

Umgang mit luftempfindlichen Reagenzien

Viele metallorganische Verbindungen und andere fortschrittliche Reagenzien sind pyrophor (entzünden sich spontan an der Luft) oder zersetzen sich schnell bei Kontakt mit Feuchtigkeit. Für diese Chemikalien ist eine Inertgasatmosphäre nicht nur zur Prozesskontrolle erforderlich – sie ist eine absolute Notwendigkeit für den sicheren Umgang und die experimentelle Durchführbarkeit.

Verständnis der Kompromisse und Implementierungsherausforderungen

Obwohl die Implementierung eines Inertgassystems sehr wirkungsvoll ist, ist sie nicht ohne Herausforderungen. Ein klares Verständnis der Kompromisse ist für eine effektive Nutzung unerlässlich.

Auswahl des richtigen Inertgases

Stickstoff ist das Arbeitspferd der Inertisierung, da es reichlich vorhanden und kostengünstig ist. Bei hohen Temperaturen kann es jedoch mit bestimmten Metallen (wie Lithium oder Titan) reagieren und Nitride bilden.

Argon ist deutlich inerter als Stickstoff und die erste Wahl für Hochtemperaturprozesse oder bei der Arbeit mit hochreaktiven Metallen. Sein Hauptnachteil sind die höheren Kosten.

Kosten und Komplexität

Die Erreichung und Aufrechterhaltung einer Inertgasatmosphäre erfordert spezielle Ausrüstung. Handschuhkästen bieten das höchste Maß an Kontrolle, stellen jedoch eine erhebliche Investition dar. Schlenk-Apparaturen sind eine erschwinglichere Alternative für Chemielabore, erfordern jedoch mehr Benutzergeschick. Der kontinuierliche Verbrauch von hochreinem Gas stellt ebenfalls laufende Betriebskosten dar.

Reinheit ist nicht absolut

Inertgase werden in verschiedenen Reinheitsgraden verkauft. Für hochsensible Anwendungen muss selbst ein „ultrahochreines“ Gas möglicherweise einen zusätzlichen Gasreiniger passieren, um Spurenverunreinigungen auf das Niveau von Teilen pro Milliarde zu entfernen. Darüber hinaus ist die Aufrechterhaltung dieser Reinheit ein ständiger Kampf gegen mikroskopisch kleine Lecks im System.

Sicherheitsaspekte

Inertgase sind Erstickungsmittel. Ein größeres Leck in einem schlecht belüfteten Raum kann den Sauerstoff auf gefährlich niedrige Werte verdrängen. Alle Anlagen, die große Mengen Inertgas verwenden, müssen über eine robuste Belüftung verfügen und mit Sauerstoffgehaltsmonitoren und Alarmen ausgestattet sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Strenge Ihrer Inertisierungsstrategie sollte direkt proportional zur Empfindlichkeit Ihres Prozesses sein.

- Wenn Ihr Hauptaugenmerk auf analytischer Präzision liegt: Verwenden Sie das Gas der höchsten Reinheit (typischerweise Argon) in einem geschlossenen System wie einem Handschuhkasten, um selbst störende Spuren interferierender elektrochemischer oder spektroskopischer Effekte zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Integrität von Massenmaterialien liegt: Stickstoff ist oft die kostengünstigste Wahl für Prozesse wie Schweißen oder Tempern, Sie müssen jedoch zuerst überprüfen, ob es bei den Prozesstemperaturen keine unerwünschten Nitride mit Ihrem Material bildet.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit beim Umgang mit reaktiven Chemikalien liegt: Ein robuster, auf Dichtheit geprüfter Handschuhkasten oder eine Schlenk-Apparatur sind nicht verhandelbar, um Zersetzung, Feuer oder Explosionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Langzeitstabilität der Probe liegt: Die Lagerung empfindlicher Materialien unter positivem Druck eines Inertgases in einem Exsikkator oder Handschuhkasten verhindert die Zersetzung durch langsame Oxidation oder Hydrolyse im Laufe der Zeit.

Letztendlich verwandelt die Beherrschung des Einsatzes einer Inertgasatmosphäre diese von einer komplexen Anforderung in ein mächtiges Werkzeug zur Erzielung absoluter Prozessgenauigkeit.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prinzip | Entfernt reaktive Gase (O₂, H₂O), um eine chemisch neutrale Umgebung zu schaffen |

| Vorteile | Gewährleistet Wiederholbarkeit, garantiert Reinheit, erhöht die Genauigkeit |

| Gängige Gase | Argon (hohe Inertheit), Stickstoff (kosteneffizient) |

| Anwendungen | Elektrochemische Analyse, Synthese von hochreinen Materialien, additive Fertigung, Umgang mit luftempfindlichen Reagenzien |

| Herausforderungen | Kosten, Komplexität, Gasreinheit, Sicherheitsrisiken (Erstickungsgefahr) |

| Implementierung | Handschuhkästen, Schlenk-Apparaturen, Spülsysteme |

Sind Sie bereit, Ihre Prozesskontrolle mit maßgeschneiderten Inertgaslösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofensysteme anzubieten, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen sicher, sei es in der Elektrochemie, Materialentwicklung oder beim Umgang mit luftempfindlichen Reagenzien. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Wiederholbarkeit, Reinheit und Genauigkeit Ihres Labors verbessern kann – lassen Sie uns gemeinsam kontaminationsfreie Ergebnisse erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation

- Welche Rolle spielt die Dotierung mit Inertgasen bei der MPCVD-Methode? Beschleunigung des Einkristalldiamantenwachstums

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision

- Wie wird MPCVD bei der Herstellung von polykristallinen Diamant-Optikkomponenten eingesetzt? Entdecken Sie hochreines Diamantwachstum für die Optik