Der Überdruck ist der kritischste Sicherheits- und Qualitätsparameter beim Betrieb von Atmosphäreöfen. Im Wesentlichen handelt es sich um eine proaktive Sicherheitsmaßnahme, die sicherstellt, dass jegliche Undichtigkeit im Ofensystem nach außen und nicht nach innen strömt. Durch die Aufrechterhaltung eines Drucks im Ofen, der geringfügig höher ist als die umgebende Umgebungsluft, wird verhindert, dass Sauerstoff eindringt und sich mit den brennbaren Prozessgasen vermischt, was ein erhebliches Explosionsrisiko darstellen und die metallurgische Integrität der Werkstücke beeinträchtigen würde.

Ein Atmosphäreofen ist als geschlossenes System konzipiert. Die Aufrechterhaltung eines leichten Überdrucks stellt sicher, dass alle Lecks aus dem Ofen strömen und nicht hinein, wodurch sowohl die Sicherheit des Betriebs als auch die Integrität der kontrollierten Atmosphäre gewährleistet wird.

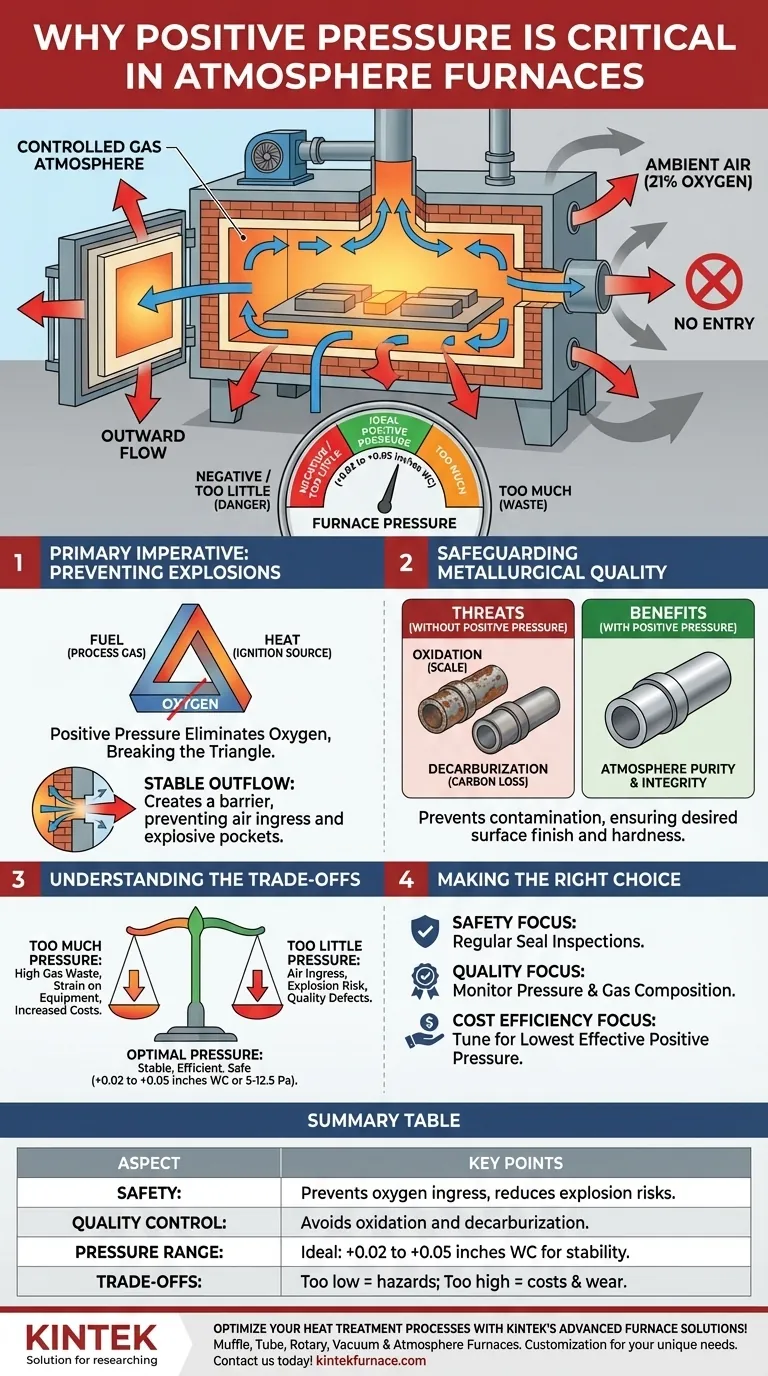

Das primäre Gebot: Explosionsvermeidung

Der wichtigste Grund für die Aufrechterhaltung des Überdrucks ist die Minderung des Explosionsrisikos im Ofen. Dies ist ein fundamentales Prinzip der industriellen Heizsicherheit.

Das Feuerdreieck im Ofenkontext

Damit eine Explosion stattfinden kann, sind drei Elemente erforderlich: Brennstoff, Sauerstoff und eine Zündquelle. In einem Atmosphäreofen sind zwei davon konstruktionsbedingt vorhanden: das brennbare Prozessgas (der Brennstoff) und hohe Temperaturen (die Zündquelle).

Der Überdruck ist die technische Kontrolle, die das dritte Element – den Sauerstoff – zuverlässig eliminiert.

Wie Lecks zu Gefahren werden

Öfen haben zahlreiche potenzielle Leckstellen: Türdichtungen, Wellendichtungen von Lüftern, Thermoelementdurchführungen und Fugen im Feuerfestmauerwerk. Wenn der Innendruck neutral oder negativ wäre, würden alle diese Punkte wie ein Vakuum wirken und Umgebungsluft in die heiße Zone saugen.

Dieses Eindringen von Luft (etwa 21 % Sauerstoff) kann lokalisierte Taschen explosiver Gemische erzeugen. Wenn diese Taschen auf die inhärente Hitze des Ofens treffen, kann es zu einer Deflagration oder Explosion kommen.

Die Rolle des stabilen Abflusses

Durch die Gewährleistung eines leichten, konstanten Überdrucks wird ein sanftes, kontinuierliches Ausströmen von AtmosphärenGas aus denselben Leckstellen erzeugt. Dieser Ausstrom wirkt als Barriere und verhindert physisch, dass Luft jemals in die Kammer eindringt.

Sicherstellung der metallurgischen Qualität

Über die Sicherheit hinaus ist der Überdruck unerlässlich für die Aufrechterhaltung der spezifischen, kontrollierten Atmosphäre, die für eine hochwertige Wärmebehandlung erforderlich ist. Lufteintritt ist eine Form der Verunreinigung, die den Prozess ruiniert.

Die Gefahr der Oxidation

Sauerstoff aus der Luft reagiert leicht mit der heißen Oberfläche von Stahlteilen. Diese Reaktion bildet eine unerwünschte Schicht aus Eisenoxid, allgemein bekannt als Zunder.

Dieser Zunder kann die Oberflächengüte ruinieren, die Maßtoleranzen beeinträchtigen und Probleme bei nachgeschalteten Prozessen wie dem Beschichten oder Plattieren verursachen.

Verhinderung unerwünschter Entkohlung

Sogar geringe Mengen Sauerstoff und Wasserdampf in der Luft können mit dem Kohlenstoff in der Stahloberfläche reagieren. Dieser Prozess, Entkohlung genannt, entzieht dem Stahl Kohlenstoff und hinterlässt eine weiche äußere Schicht.

Bei Prozessen wie dem Aufkohlen oder Neutralhärten, bei denen eine harte, kohlenstoffreiche Oberfläche das eigentliche Ziel ist, stellt die Entkohlung ein kritisches Versagen dar, das die Teile unbrauchbar macht.

Gewährleistung der Atmosphärenreinheit

Hersteller investieren erhebliche Ressourcen, um präzise Gasgemische (z. B. endothermes Gas, Stickstoff-Methanol-Mischungen) zu erzeugen und zuzuführen. Der Überdruck stellt sicher, dass diese sorgfältig erstellte Atmosphäre rein bleibt und ihre beabsichtigte metallurgische Funktion ohne Verunreinigung erfüllt.

Abwägungen verstehen: Den optimalen Druck finden

Druckregelung bedeutet nicht, den Druck zu maximieren, sondern einen stabilen und spezifischen Zielwert aufrechtzuerhalten. Sowohl übermäßiger als auch unzureichender Druck verursacht Probleme.

Das Problem bei zu viel Druck

Ein unnötig hoher Überdruck ist verschwenderisch und ineffizient. Er zwingt eine große Menge teuren Prozessgases aus dem Ofen und erhöht die Betriebskosten drastisch.

Extrem hoher Druck kann auch eine übermäßige Belastung für Ofentüren, Dichtungen und feuerfeste Strukturen darstellen und den Verschleiß beschleunigen.

Die Gefahr bei zu wenig Druck

Der Betrieb mit unzureichendem Überdruck (oder schlimmer noch, einem Unterdruck) ist die gefährlichste Bedingung. Sie führt das Risiko des Lufteintritts wieder ein, was direkt zu den oben genannten Sicherheitsrisiken und Qualitätsproblemen führt. Schwankungen nahe dem Nullpunkt sind sehr instabil und müssen vermieden werden.

Der ideale Druckbereich

Der Industriestandard zielt auf einen leichten, aber konstanten Überdruck ab. Dieser wird typischerweise in Zoll Wassersäule (WC) oder Pascal (Pa) gemessen.

Ein üblicher Zielbereich liegt bei +0,02 bis +0,05 Zoll WC (etwa 5 bis 12,5 Pa). Das ist ausreichend, um einen stetigen Abfluss zu gewährleisten, aber niedrig genug, um Gasverschwendung zu minimieren.

Die richtige Wahl für Ihren Betrieb treffen

Die Erzielung eines stabilen Ofendrucks erfordert einen ganzheitlichen Ansatz, der eine ordnungsgemäße Systemkonstruktion, sorgfältige Überwachung und regelmäßige Wartung kombiniert.

- Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Überprüfen und warten Sie regelmäßig alle Ofendichtungen, Dichtungen und potenziellen Leckstellen, um sicherzustellen, dass der von Ihnen etablierte Überdruck wirksam ist.

- Wenn Ihr Hauptaugenmerk auf Produktqualität liegt: Überwachen Sie kontinuierlich den Ofendruck zusammen mit der Gaszusammensetzung (z. B. Taupunkt, Kohlenstoffpotenzial), um Druckabweichungen mit atmosphärischen Änderungen zu korrelieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Stimmen Sie Ihr Druckregelsystem so ab, dass der niedrigste effektive Überdruck aufrechterhalten wird, wodurch sowohl das Eindringen von Luft als auch übermäßiger Gasverbrauch vermieden wird.

Letztendlich ist die Beherrschung des Ofendrucks nicht nur ein Verfahrensschritt, sondern die Grundlage für eine sichere, konsistente und profitable Wärmebehandlung.

Zusammenfassungstabelle:

| Aspekt | Schlüsselpunkte |

|---|---|

| Sicherheit | Verhindert das Eindringen von Sauerstoff und reduziert Explosionsrisiken durch Aufrechterhaltung des Ausstroms von Gas. |

| Qualitätskontrolle | Vermeidet Oxidation und Entkohlung und gewährleistet die Integrität des Bauteils und die Oberflächengüte. |

| Druckbereich | Ideal: +0,02 bis +0,05 Zoll WC (5–12,5 Pa) für Stabilität und Effizienz. |

| Abwägungen | Zu niedrig: Sicherheitsrisiken; zu hoch: erhöhte Kosten und Verschleiß. |

Optimieren Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und hausinterner Fertigung bieten wir vielfältigen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und steigert Sicherheit, Qualität und Kosteneffizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Betriebsabläufe unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten