Im Grunde sind Regelatmosphärenöfen für eine überraschend vielfältige Palette von Hightech-Branchen von entscheidender Bedeutung. Zu den häufigsten Anwendern gehören die Metallurgie, die Elektronik- und Halbleiterfertigung, die Keramikindustrie, die Luft- und Raumfahrt sowie die chemische Verarbeitung sowie die Materialwissenschaftsforschung in akademischen und staatlichen Laboren.

Der grundlegende Wert eines Regelatmosphärenofens liegt nicht nur in der Wärmeerzeugung, sondern in der präzisen Kontrolle der chemischen Umgebung während des Erhitzens. Dies ermöglicht es den Industrien, Materialien auf eine Weise zu verändern, die an der freien Luft unmöglich wäre, entweder durch die Verhinderung unerwünschter Reaktionen wie Oxidation oder durch die gezielte Herbeiführung spezifischer Reaktionen.

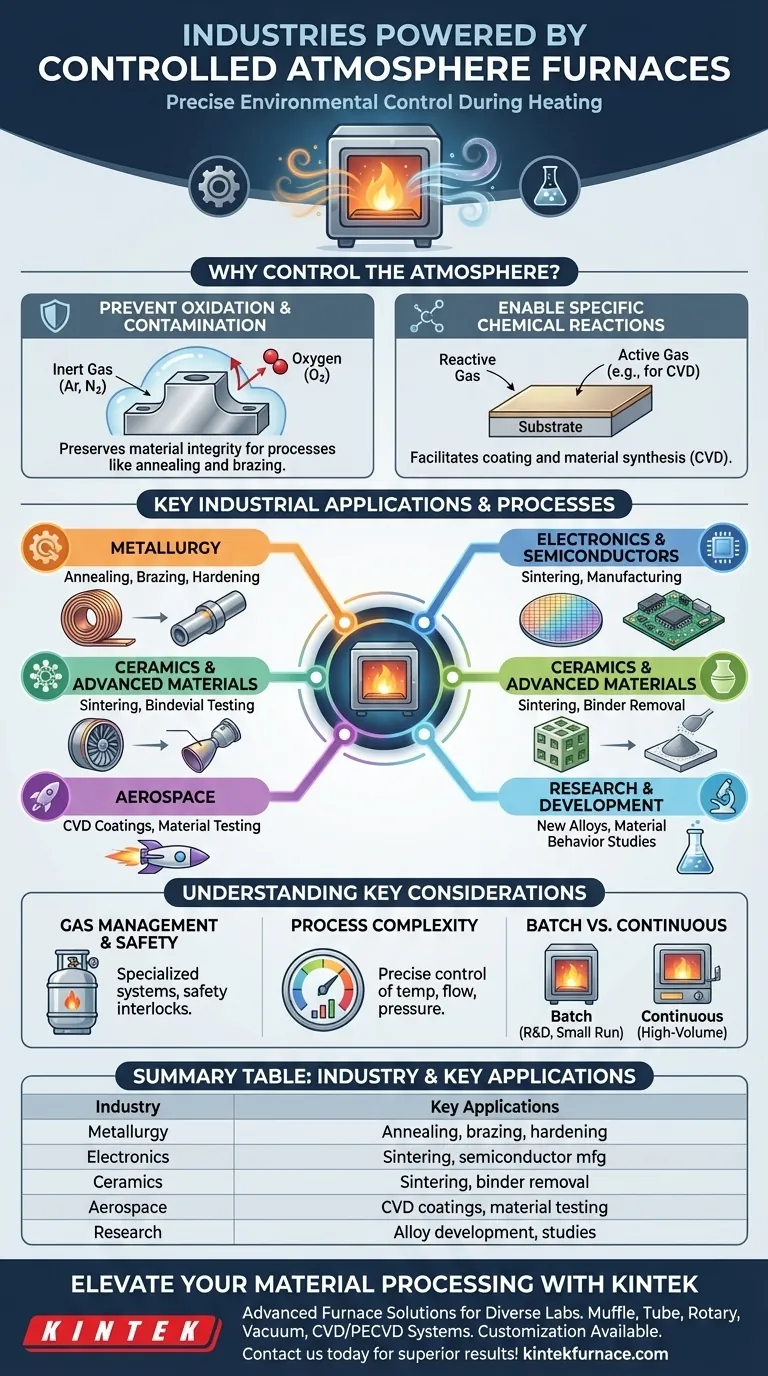

Das Kernprinzip: Warum die Atmosphäre kontrollieren?

Die Funktion dieser Öfen geht weit über das einfache Erhitzen hinaus. Sie schaffen eine abgedichtete Umgebung, in der die normale Luft durch ein spezifisches Gas oder Vakuum ersetzt wird, um das Ergebnis eines thermischen Prozesses zu bestimmen.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle und viele fortschrittliche Materialien bereitwillig mit dem Sauerstoff in der Luft. Diese Reaktion, bekannt als Oxidation, kann Teile schwächen, elektronische Eigenschaften ruinieren oder zum Ausfall von Komponenten führen.

Ein Regelatmosphärenofen spült den Sauerstoff aus und ersetzt ihn durch ein Inertgas wie Argon oder Stickstoff, wodurch eine neutrale Umgebung entsteht. Dies gewährleistet die Integrität des Materials während Prozessen wie dem Glühen oder Hartlöten.

Ermöglichung spezifischer chemischer Reaktionen

In einigen Anwendungen ist die Atmosphäre nicht inert, sondern chemisch aktiv. Das Gas wird gezielt ausgewählt, um kontrolliert mit der Oberfläche des Materials zu reagieren.

Ein Schlüsselbeispiel ist die Chemical Vapor Deposition (CVD), bei der Gase bei hohen Temperaturen zersetzt werden, um einen dünnen, hochleistungsfähigen Film auf einem Substrat abzuscheiden. Dies ist grundlegend für die Herstellung von Halbleitern und Beschichtungen für die Luft- und Raumfahrt.

Eine Aufschlüsselung der wichtigsten industriellen Anwendungen

Die Notwendigkeit, chemische Reaktionen bei hohen Temperaturen zu kontrollieren, ist der gemeinsame Nenner, der viele fortschrittliche Fertigungssektoren verbindet.

Metallurgie und Metallverarbeitung

Dies ist einer der größten Anwendungsbereiche. Öfen werden zum Glühen (Erweichen von Metallen zur Verbesserung der Bearbeitbarkeit), zum Hartlöten (Verbinden von Teilen, insbesondere Aluminium in der Automobilindustrie) und zum Härten von spezialisierten Werkzeugstählen eingesetzt.

Elektronik und Halbleiter

Die Herstellung von Mikrochips, Solarzellen und optischen Komponenten erfordert höchste Reinheit. Kontrollierte Atmosphären verhindern mikroskopische Verunreinigungen, die die Funktion eines Geräts ruinieren könnten.

Prozesse wie das Sintern elektronischer Komponenten und die Erzeugung reiner Kristallstrukturen sind vollständig auf diese Öfen angewiesen.

Keramik, Glas und fortschrittliche Materialien

Sintern ist der Prozess des Erhitzens von Pulvermaterialien, bis ihre Partikel miteinander verbunden sind und einen festen Körper bilden, ohne vollständig zu schmelzen. So werden hochfeste Keramiken hergestellt.

Eine kontrollierte Atmosphäre stellt sicher, dass die im „grünen“ Keramikbauteil verwendeten Bindemittel sauber ausbrennen und dass das Endmaterial die gewünschte Dichte und Festigkeit aufweist.

Forschung und Entwicklung

Nahezu jedes Materialwissenschaftslabor verfügt über einen Regelatmosphärenofen. Er ist ein unverzichtbares Werkzeug für die Entwicklung neuer Legierungen, Keramiken und Polymere sowie für die Prüfung des Materialverhaltens unter extremen Bedingungen.

Verständnis der wichtigsten Überlegungen

Obwohl diese Systeme leistungsstark sind, sind sie komplexer als einfache Öfen und beinhalten wichtige betriebliche Kompromisse.

Gasmanagement und Sicherheit

Die verwendeten Gase – wie Wasserstoff, Stickstoff und Argon – erfordern spezielle Lagerungs-, Rohrleitungs- und Sicherheitssysteme. Öfen müssen über robuste Sicherheitsverriegelungen verfügen, um Gaslecks oder gefährliche Druckerhöhungen zu verhindern und eine sichere Arbeitsumgebung zu gewährleisten.

Prozesskomplexität

Das Erreichen eines reproduzierbaren, qualitativ hochwertigen Ergebnisses hängt von der präzisen Kontrolle der Temperaturprofile, Gasflussraten und des Drucks ab. Dies sind keine „einstellen und vergessen“-Geräte; sie erfordern qualifizierte Bediener und eine sorgfältige Prozessentwicklung.

Chargen- vs. Durchlaufprozesse

Öfen gibt es in zwei Hauptkonfigurationen. Chargenöfen (wie Kastöfen) eignen sich ideal für F&E, kleine Produktionsläufe oder die Behandlung einzelner, hochwertiger Teile.

Durchlauföfen (wie Förderbandöfen) sind für die Massenproduktion konzipiert, bei der Teile stetig durch verschiedene Temperatur- und Atmosphärenzonen bewegt werden. Dies ist in der Automobil- und Elektronikindustrie üblich.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofenkonfiguration hängt vollständig von der beabsichtigten Anwendung und dem Produktionsumfang ab.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung liegt: Ein Durchlaufofen, der für einen bestimmten Prozess wie Hartlöten oder Glühen ausgelegt ist, bietet die größte Effizienz.

- Wenn Ihr Hauptaugenmerk auf der Synthese hochreiner Materialien liegt: Bevorzugen Sie einen Ofen mit Hochvakuumeigenschaften und Systemen für die Handhabung ultrareiner Gase, wie sie in der Halbleiter- und Luft- und Raumfahrtindustrie üblich sind.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt: Ein vielseitiger Chargenofen mit Optionen für mehrere inerte und aktive Gase bietet die größte Flexibilität für die Behandlung verschiedener Metalle und Teile.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein kleinerer, flexibler Kastentyp-Atmosphärenofen ist das kostengünstigste und anpassungsfähigste Werkzeug für Experimente mit neuen Materialien und Prozessen.

Indem Sie den zugrunde liegenden Zweck der atmosphärischen Steuerung verstehen, können Sie diese Technologie effektiv auswählen und anwenden, um Ihre Ziele in der Materialverarbeitung zu erreichen.

Zusammenfassungstabelle:

| Branche | Wichtige Anwendungen |

|---|---|

| Metallurgie | Glühen, Hartlöten, Härten |

| Elektronik | Sintern, Halbleiterfertigung |

| Keramik | Sintern, Binderentfernung |

| Luft- und Raumfahrt | CVD-Beschichtungen, Materialtests |

| Forschung | Legierungsentwicklung, Materialverhaltensstudien |

Sind Sie bereit, Ihre Materialverarbeitung mit Präzision zu verbessern? KINTEK nutzt herausragende F&E- und Eigenfertigungskapazitäten und bietet Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Metallurgie, Elektronik oder Luft- und Raumfahrt tätig sind, wir können Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Abläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse