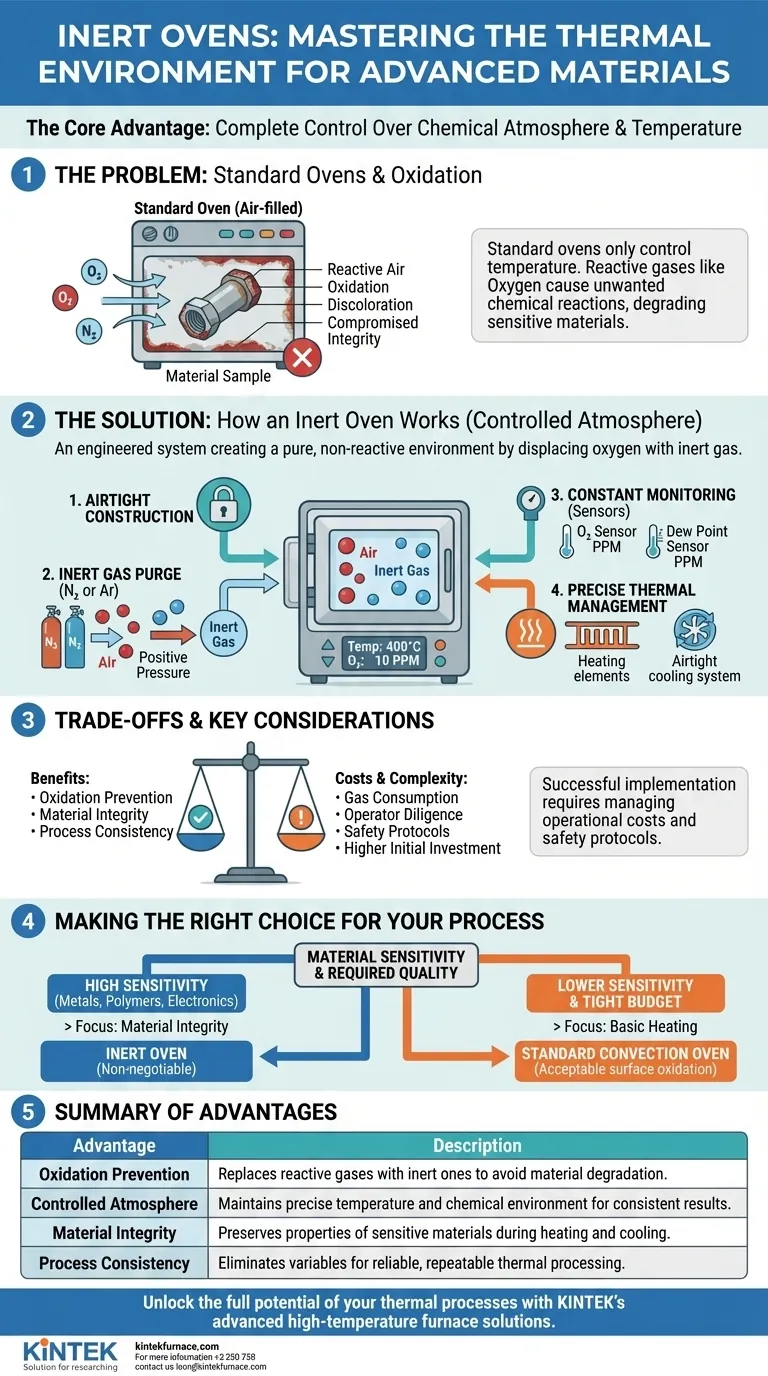

Inertöfen sind spezielle Heizsysteme, die eine kontrollierte, nicht reaktive Umgebung für die Verarbeitung empfindlicher Materialien schaffen.Indem die interne Atmosphäre durch inerte Gase wie Stickstoff oder Argon ersetzt wird, verhindern diese Öfen Oxidation, Verunreinigung und unerwünschte chemische Reaktionen während der Erhitzung.Diese Fähigkeit macht sie unentbehrlich in Branchen, die von der Metallurgie bis zur Elektronikfertigung reichen, wo Materialreinheit und -konsistenz entscheidend sind.Die präzise Temperaturregelung und die Gasmanagementsysteme erhöhen ihre Zuverlässigkeit bei anspruchsvollen Anwendungen zusätzlich.

Die wichtigsten Punkte erklärt:

-

Verhinderung von Oxidation und Kontamination

- Inerte Öfen eliminieren Sauerstoff und andere reaktive Gase und verhindern so die Oxidation, die Materialien wie Metalle, Polymere oder Keramiken beeinträchtigen kann.

- Dies ist entscheidend für Prozesse wie Glühen, Sintern oder Trocknen empfindlicher Verbindungen, bei denen selbst Spuren von Sauerstoff die Materialeigenschaften verändern können.

- Beispiel:Halbleiterkomponenten benötigen oft eine oxidationsfreie Umgebung, um die elektrische Leistung zu erhalten.

-

Verarbeitung von empfindlichen Materialien

- Materialien, die zum Abbau neigen (z. B. hygroskopische Chemikalien oder reaktive Legierungen), können sicher erhitzt werden, ohne dass die Gefahr einer Zersetzung oder unerwünschter Reaktionen besteht.

- Inerte Atmosphären verhindern auch die Absorption von Feuchtigkeit, was für pharmazeutische Produkte und Metallpulver von entscheidender Bedeutung ist.

-

Bessere Produktqualität und -konsistenz

- Durch die Aufrechterhaltung einer stabilen, nicht reaktiven Umgebung gewährleisten inerte Öfen eine gleichmäßige Erwärmung und reproduzierbare Ergebnisse.

- Dies ist für Branchen wie die Luft- und Raumfahrt von entscheidender Bedeutung, wo Materialfehler zu katastrophalen Ausfällen führen können.

-

Fortschrittliche Funktionen für Präzision und Sicherheit

- Gasspülsysteme entfernen aktiv reaktive Gase, während Druckbegrenzungsventile und Gaswächter die Betriebssicherheit gewährleisten.

- Eine präzise Temperaturregelung (±1°C oder besser) ermöglicht heikle Prozesse wie das Ausbrennen von Bindemitteln bei der Keramikherstellung.

-

Vielseitigkeit in verschiedenen Branchen

- In der Metallurgie zur Wärmebehandlung von Legierungen ohne Verzunderung, in der Elektronik zur Aushärtung von Komponenten und in Forschungslabors zur experimentellen Synthese.

- Verglichen mit einem Vakuum-Lichtbogenofen Inertisierungsöfen bieten einen einfacheren Betrieb für Nicht-Vakuumanwendungen.

-

Energie- und Kosteneffizienz

- Niedrigere Betriebstemperaturen als bei herkömmlichen Öfen senken den Energieverbrauch.

- Geringerer Materialabfall (z. B. keine Oxidschichten, die nach der Verarbeitung entfernt werden müssen) senkt die nachgelagerten Kosten.

Diese Vorteile machen Inertöfen zu einem Eckpfeiler der modernen Fertigung und ermöglichen Fortschritte in allen Bereichen, von medizinischen Implantaten bis hin zu Technologien für erneuerbare Energien.Ihre Fähigkeit, Präzision und Schutz zu vereinen, stellt sicher, dass die Materialien genau so entstehen, wie sie beabsichtigt sind - rein, funktional und bereit für den nächsten transformativen Schritt.

Zusammenfassende Tabelle:

| Vorteil | Hauptvorteil |

|---|---|

| Verhinderung von Oxidation | Eliminiert Sauerstoff/reaktive Gase und bewahrt die Materialintegrität (z. B. Metalle, Halbleiter). |

| Handhabung empfindlicher Materialien | Sichere Verarbeitung hygroskopischer oder reaktiver Materialien (z. B. Pharmazeutika, Legierungen). |

| Konsistente Ergebnisse | Gleichmäßige Erwärmung und Reproduzierbarkeit für kritische Branchen wie die Luft- und Raumfahrt. |

| Erweiterte Sicherheit und Kontrolle | Gasspülung, ±1°C Temperaturgenauigkeit und Drucküberwachung. |

| Branchenübergreifende Vielseitigkeit | Einsatz in Metallurgie-, Elektronik- und Forschungslabors für verschiedene Anwendungen. |

| Kosteneffizienz | Reduziert den Energieverbrauch und den Materialabfall (z. B. keine Oxidentfernung in der Nachbearbeitung). |

Erweitern Sie die Möglichkeiten Ihres Labors mit den modernen Inertöfen von KINTEK!

Nutzen Sie unser

F&E-Kompetenz

und

eigene Fertigung

liefern wir maßgeschneiderte Hochtemperaturlösungen - vom Präzisionsgasmanagement bis hin zu kundenspezifischen Ofenkonstruktionen -, damit Ihre Werkstoffe die genauen Spezifikationen erfüllen.Ganz gleich, ob Sie Legierungen sintern, Elektronik aushärten oder neuartige Verbindungen synthetisieren möchten, unsere

Muffelöfen

,

Vakuum-Wärmebehandlungssysteme

und

vollständig anpassbare

Inertöfen bieten unübertroffene Zuverlässigkeit.

Kontaktieren Sie uns noch heute

um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK Ihren Arbeitsablauf in der Wärmebehandlung optimieren kann!

Produkte, nach denen Sie vielleicht suchen:

Entdecken Sie Hochvakuum-Beobachtungsfenster für die Prozessüberwachung in Echtzeit

Kaufen Sie langlebige Vakuumventile für Inertgassysteme

Aufrüstung mit SiC-Heizelementen für Hochtemperaturstabilität

Entdecken Sie MoSi2-Heizelemente für extreme Hitzeanwendungen

Keramikausgekleidete Vakuumöfen für kontaminationsfreie Wärmebehandlung ansehen

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung