In der Materialwissenschaft sind Inertgasöfen Spezialöfen, die zur thermischen Behandlung von Materialien in einer Umgebung eingesetzt werden, die bewusst von reaktiven Gasen, hauptsächlich Sauerstoff, befreit ist. Durch den Ersatz der Umgebungsluft durch ein stabiles Gas wie Stickstoff oder Argon verhindern diese Öfen unerwünschte chemische Reaktionen wie Oxidation und ermöglichen es, Materialien zu erhitzen, auszuhärten oder zu glühen, ohne ihre Grundeigenschaften zu beeinträchtigen.

Die Kernfunktion eines Inertgasofens besteht nicht nur darin, Wärme zuzuführen, sondern eine chemisch nicht reaktive Atmosphäre zu schaffen. Dies verhindert, dass empfindliche Materialien bei hohen Temperaturen oxidieren oder sich zersetzen, und stellt sicher, dass ihre strukturelle und chemische Integrität während der Verarbeitung erhalten bleibt.

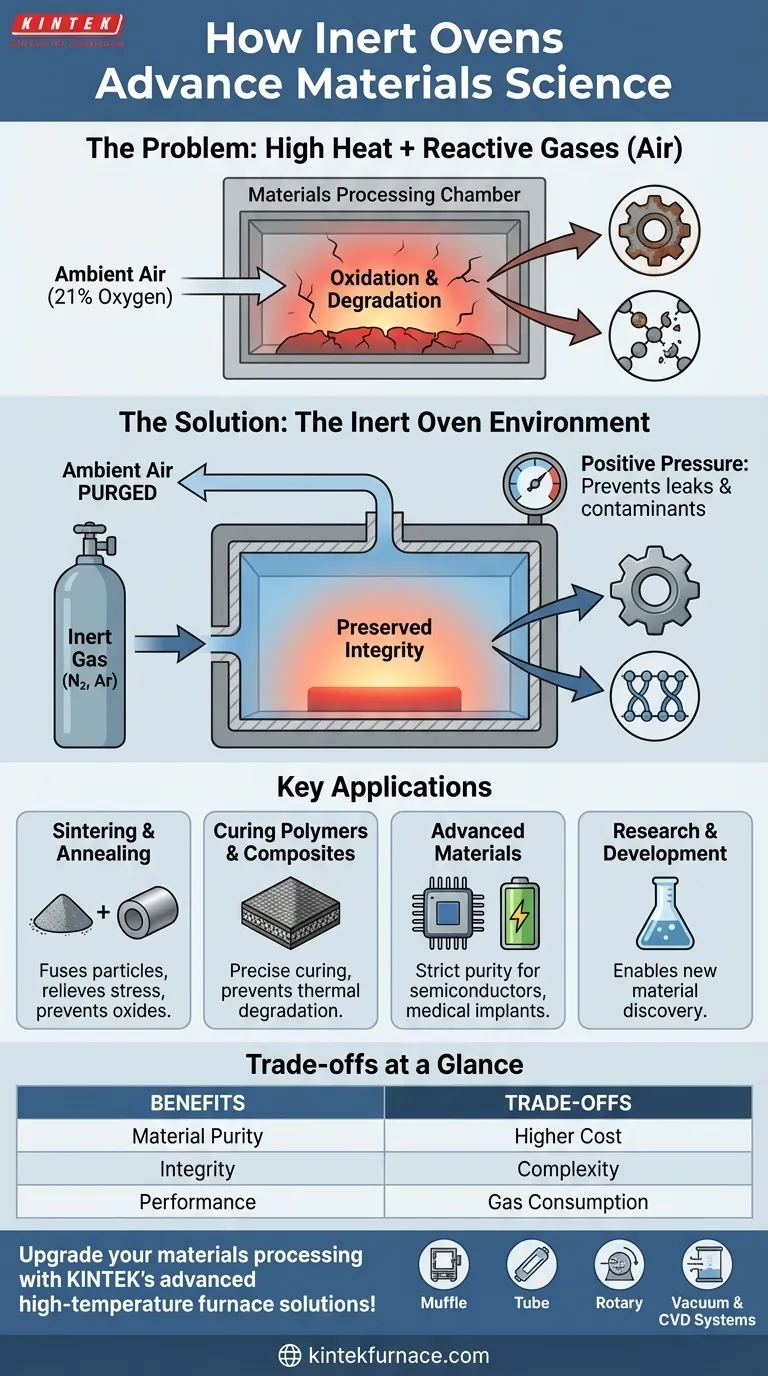

Das grundlegende Problem: Hitze und reaktive Gase

Um die Notwendigkeit eines Inertgasofens zu verstehen, muss man zunächst das Problem erkennen, das er löst. Für viele fortschrittliche Materialien ist die Kombination aus hoher Temperatur und Umgebungsluft zerstörerisch.

Warum Luft der Feind ist

Umgebungsluft besteht zu etwa 21 % aus Sauerstoff, einem hochreaktiven Element. Bei Raumtemperatur sind seine Auswirkungen langsam, aber mit zunehmender Temperatur beschleunigt sich die Geschwindigkeit chemischer Reaktionen dramatisch.

Diese beschleunigte Reaktion mit Sauerstoff wird als Oxidation bezeichnet. Es ist derselbe Prozess, der Eisen rosten lässt oder einen angeschnittenen Apfel braun werden lässt, aber er geschieht viel schneller und mit signifikanteren Konsequenzen bei den in der Materialwissenschaft verwendeten Verarbeitungstemperaturen.

Die Auswirkungen unkontrollierter Oxidation

Für empfindliche Materialien ist Oxidation nicht nur ein oberflächliches Problem. Sie kann die innere Struktur und die Leistungseigenschaften des Materials grundlegend verändern.

Dies kann zu Versprödung bei Metallen, beeinträchtigter elektrischer Leitfähigkeit bei elektronischen Bauteilen oder einem vollständigen Zusammenbruch der chemischen Struktur bei fortschrittlichen Polymeren führen. Das Material, das Sie am Ende erhalten, ist nicht das Material, das Sie entworfen haben.

Wie Inertgasöfen die Lösung bieten

Ein Inertgasofen ist eine technische Lösung zur Kontrolle der chemischen Umgebung während des Erhitzens. Er funktioniert, indem er eine Atmosphäre schafft, die selbst bei extremen Temperaturen nicht mit dem zu verarbeitenden Material reagiert.

Das Prinzip der Inertgasverdrängung

Die Ofenkammer wird zuerst versiegelt und dann von Umgebungsluft gespült. Diese Luft wird durch ein hochreines Inertgas ersetzt, am häufigsten Stickstoff (N₂) oder Argon (Ar).

Diese Gase werden als „inert“ bezeichnet, weil ihre Elektronenschalen stabil sind, was sie extrem nicht reaktiv macht. Sie dienen als neutraler Beobachter und ermöglichen die Wärmezufuhr, ohne einen reaktiven chemischen Wirkstoff wie Sauerstoff einzubringen.

Aufrechterhaltung einer kontrollierten Atmosphäre

Nach dem Spülen wird im Ofen ein leichter Überdruck des Inertgases aufrechterhalten. Dies stellt sicher, dass bei mikroskopisch kleinen Undichtigkeiten das Inertgas entweicht und verhindert, dass Außenluft eindringt.

Dieser Prozess schützt das Material nicht nur vor Sauerstoff, sondern auch vor anderen potenziellen Verunreinigungen in der Luft, wie z. B. Feuchtigkeit (Wasserdampf), die ebenfalls unerwünschte Reaktionen verursachen können.

Wichtige Anwendungen in der Materialwissenschaft

Inertgasöfen sind entscheidend für Herstellungs- und Forschungsprozesse, bei denen die Materialreinheit und strukturelle Integrität von größter Bedeutung sind.

Sintern und Glühen

Beim Sintern werden feine Pulver (wie Keramiken oder Metalle) unter ihren Schmelzpunkt erhitzt, bis ihre Partikel miteinander verschmelzen, was Festigkeit und Dichte erhöht. Eine Inertgasatmosphäre verhindert die Bildung von Oxiden auf den Partikeloberflächen, was die ordnungsgemäße Bindung behindern würde.

Beim Glühen wird ein Metall erhitzt, um innere Spannungen abzubauen und die Duktilität zu verbessern. Die Durchführung in einem Inertgasofen verhindert die Bildung einer spröden Oxidschicht auf der Oberfläche des Metalls.

Aushärtung von Polymeren und Verbundwerkstoffen

Viele Hochleistungspolymere und Verbundwerkstoffe erfordern einen präzisen Aushärtungszyklus bei erhöhten Temperaturen. Eine Inertgasatmosphäre verhindert die thermische Zersetzung oder Oxidation der Polymermatrix, was die endgültige Festigkeit und Haltbarkeit der Komponente beeinträchtigen würde.

Verarbeitung von fortschrittlichen Materialien

Materialien, die in Halbleitern, Batterien und medizinischen Implantaten verwendet werden, haben oft strenge Reinheitsanforderungen. Jede Oxidation oder Verunreinigung während der Wärmebehandlung könnte zu einem katastrophalen Ausfall des Endprodukts führen, was die Verarbeitung unter Inertgasatmosphäre zu einem wesentlichen Schritt macht.

Verständnis der Kompromisse

Obwohl Inertgasöfen für bestimmte Anwendungen unerlässlich sind, sind sie keine universelle Lösung. Ihre Vorteile bringen klare Kompromisse im Vergleich zu Standard-Industrieöfen mit sich.

Kosten und Komplexität

Inertgasöfen sind in der Anschaffung und im Betrieb teurer als ihre Standard-Pendants. Sie erfordern Gasversorgungssysteme, hochreine Gasquellen sowie ausgefeiltere Dichtungs- und Regelmechanismen.

Prozesszeit und Gasverbrauch

Der anfängliche Spülzyklus zum Entfernen des gesamten Sauerstoffs verlängert die Gesamtprozesszeit. Darüber hinaus stellt der kontinuierliche Verbrauch von hochreinem Stickstoff oder Argon erhebliche laufende Betriebskosten dar.

Atmosphärenüberwachung

Für kritische Anwendungen reicht es nicht aus, einen Ofen einfach mit Inertgas zu fluten. Oft sind Sauerstoffsensoren und andere Analysewerkzeuge erforderlich, um die Kammer kontinuierlich zu überwachen und zu garantieren, dass die Atmosphäre unter einem festgelegten Kontaminationsgrenzwert (gemessen in Teilen pro Million) bleibt.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für oder gegen die Verwendung eines Inertgasofens hängt vollständig von der Empfindlichkeit Ihres Materials gegenüber atmosphärischen Reaktionen bei Ihrer Zielverarbeitungstemperatur ab.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oxidation bei Metallen, Keramiken oder empfindlichen Legierungen liegt: Ein Inertgasofen ist unerlässlich, um die beabsichtigten Materialeigenschaften zu erhalten.

- Wenn Ihr Hauptaugenmerk auf dem Aushärten von Hochleistungspolymeren liegt, die von thermischer Zersetzung bedroht sind: Eine Inertgasatmosphäre ist entscheidend, um die gewünschte chemische Struktur und mechanische Festigkeit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf dem einfachen Trocknen eines Bauteils oder dem Aushärten eines robusten Materials bei niedrigen Temperaturen liegt: Ein Standard-Konvektions- oder Vakuumofen ist wahrscheinlich ein kostengünstigeres und effizienteres Werkzeug.

Letztendlich ist die Verwendung eines Inertgasofens eine bewusste Entscheidung, die Materialreinheit und -integrität über Kosten und Einfachheit stellt.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Zweck | Materialien in einer nicht reaktiven Atmosphäre erhitzen, um Oxidation und Zersetzung zu verhindern. |

| Häufige Gase | Stickstoff (N₂), Argon (Ar) |

| Hauptanwendungen | Sintern, Glühen, Aushärten von Polymeren, Verarbeitung von Halbleitern und Batterien. |

| Vorteile | Erhält die Materialreinheit, strukturelle Integrität und Leistungseigenschaften. |

| Nachteile | Höhere Kosten, Komplexität und Gasverbrauch im Vergleich zu Standardöfen. |

Werten Sie Ihre Materialverarbeitung mit KINTEK's fortschrittlichen Hochtemperatur-Ofenlösungen auf! Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir vielfältigen Laboren zuverlässige Inertgasöfen, darunter Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, indem Oxidation verhindert und die Materialintegrität verbessert wird. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen