Im Kern erzeugt ein Kasten-Glüh-Atmosphärenofen Wärme durch elektrischen Widerstand. Ein starker elektrischer Strom wird durch spezielle Heizelemente im Inneren der Ofenkammer geleitet. Wenn der Strom auf Widerstand dieser Materialien trifft, wird elektrische Energie direkt in thermische Energie umgewandelt, wodurch die Innentemperatur auf die für das Glühen oder andere Wärmebehandlungen erforderlichen präzisen Stufen angehoben wird.

Die entscheidende Erkenntnis liegt nicht nur darin, wie der Ofen Wärme erzeugt, sondern wie er sie kontrolliert. Das System ist eine präzise Partnerschaft zwischen leistungsstarken elektrischen Heizelementen und einem hochentwickelten digitalen Regelkreis, der sicherstellt, dass das exakte Temperaturprofil, das für die Behandlung empfindlicher Materialien erforderlich ist, erreicht und beibehalten wird.

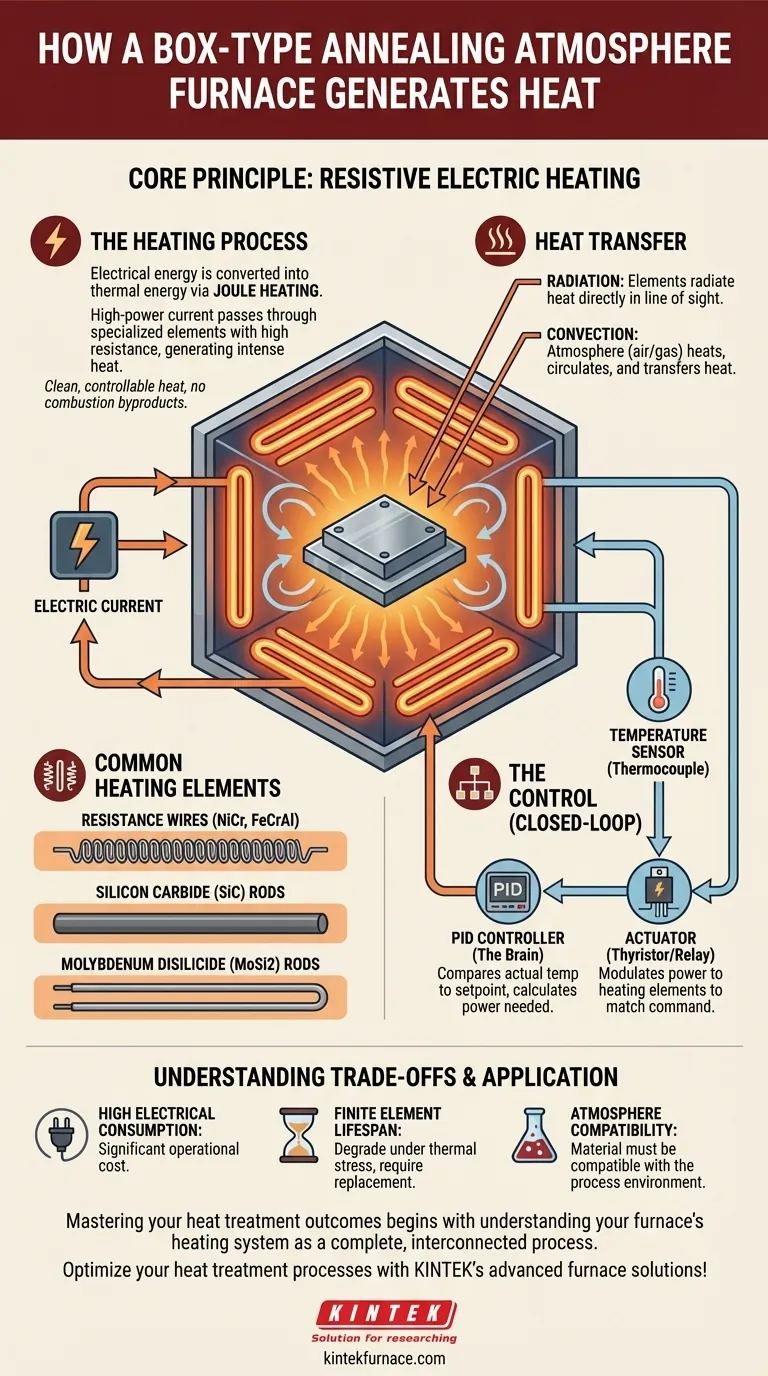

Das Kernprinzip: Elektrische Widerstandsheizung

Der gesamte Heizprozess wird von einem fundamentalen physikalischen Prinzip bestimmt: der Umwandlung von elektrischer Energie in thermische Energie. Diese Methode liefert saubere, regelbare Wärme ohne die Nebenprodukte der Verbrennung.

Von Elektrizität zu Wärme

Der Ofen arbeitet nach dem Prinzip der Joule-Wärme. Wenn Strom durch einen Leiter fließt, geht aufgrund des elektrischen Widerstands des Materials Energie als Wärme verloren. Bei dieser Art von Ofen ist dieser „Verlust“ der beabsichtigte Effekt.

Die Heizelemente sind so konzipiert, dass sie einen spezifischen, hohen Widerstand aufweisen. Dadurch erhitzen sie sich bei Anlegen eines großen Stroms stark und dienen als primäre Wärmequelle für die gesamte Kammer.

Gängige Heizelemente

Die Wahl des Heizelements hängt von der maximalen Temperatur des Ofens und der chemischen Umgebung ab. Die gängigsten Typen sind:

- Widerstandsdrähte: Typischerweise aus Nickel-Chrom (NiCr) oder Eisen-Chrom-Aluminium (FeCrAl)-Legierungen gefertigt, werden diese für Anwendungen bei niedrigeren bis mittleren Temperaturen verwendet.

- Siliziumkarbid (SiC)-Stäbe: Dies sind robuste keramische Elemente, die höhere Temperaturen als Draht-Elemente erreichen können und in vielen industriellen Anwendungen üblich sind.

- Molybdändisilizid (MoSi2)-Stäbe: Diese Elemente werden für sehr hohe Temperaturanwendungen eingesetzt und können effizient in Luft oder spezifischen Atmosphären arbeiten, wodurch eine schnelle Erwärmung ermöglicht wird.

Gewährleistung der Gleichmäßigkeit: Wärmeübertragung und Elementplatzierung

Wärme zu erzeugen ist nur die halbe Miete; sie gleichmäßig zu verteilen, ist entscheidend für eine erfolgreiche Materialbehandlung. Der Ofen ist so konstruiert, dass das Werkstück eine gleichmäßige Temperatur erreicht.

Wie Wärme das Werkstück erreicht

Die Wärme wird durch zwei Hauptmechanismen von den Elementen auf das Material übertragen:

- Strahlung: Die heißen Elemente strahlen thermische Energie in alle Richtungen ab und erwärmen direkt alle Oberflächen in ihrer Sichtlinie, einschließlich der Ofenwände und des Werkstücks selbst.

- Konvektion: Die Atmosphäre im Inneren des Ofens (sei es Luft oder ein kontrolliertes Gas wie Stickstoff oder Argon) erwärmt sich, zirkuliert und überträgt thermische Energie durch Konvektionsströme auf das Werkstück.

Strategische Platzierung der Elemente

Um „Hot Spots“ zu vermeiden und konsistente Ergebnisse zu gewährleisten, werden die Heizelemente strategisch um die Ofenkammer herum platziert. Sie befinden sich typischerweise an den Seiten, oben und unten der Heizzone und umhüllen das Werkstück mit einem gleichmäßigen Feld thermischer Energie.

Das Gehirn des Betriebs: Das Temperaturregelsystem

Der Wert eines Kastenofens liegt in seiner Präzision. Dies wird durch ein geschlossenes Regelungssystem erreicht, das die Heizleistung kontinuierlich überwacht und anpasst.

Erfassung der Temperatur

Ein Temperatursensor, meist ein Thermoelement, wird im Inneren der Ofenkammer platziert, um eine Echtzeitmessung der Innentemperatur zu liefern. Dieser Sensor fungiert als „Auge“ des Steuerungssystems.

Entscheidungsfindung mit einem PID-Regler

Das Signal des Sensors wird an einen PID-Regler (Proportional-Integral-Derivative) weitergeleitet. Dieser digitale Regler vergleicht kontinuierlich die Ist-Temperatur mit dem vom Bediener programmierten Sollwert.

Basierend auf der Differenz (dem Fehler) und der Änderungsrate der Temperatur berechnet der PID-Algorithmus die genaue Leistung, die die Heizelemente benötigen.

Ausführung des Befehls

Die Entscheidung des Reglers wird an einen Aktor gesendet, beispielsweise einen Thyristorregler oder ein Halbleiterrelais. Diese Komponente fungiert als ein hochentwickeltes Ventil für Elektrizität und moduliert die Leistung, die zu den Heizelementen fließt, um exakt dem Befehl des Reglers zu entsprechen.

Die Kompromisse verstehen

Obwohl diese Heizmethode sehr effektiv ist, gibt es praktische Überlegungen, die jeder Betreiber kennen sollte.

Hoher Stromverbrauch

Die direkte Umwandlung von Elektrizität in Hochtemperaturwärme ist ein energieintensiver Prozess. Diese Öfen stellen eine erhebliche elektrische Last dar, was die primären Betriebskosten ausmacht.

Begrenzte Lebensdauer der Elemente

Heizelemente sind extremen thermischen Belastungen ausgesetzt. Mit der Zeit verschleißen, oxidieren oder verspröden sie und müssen schließlich ersetzt werden. Sie sind eine Schlüsselkomponente des Ofens, die verbraucht wird.

Atmosphärenkompatibilität

Das Material des Heizelements muss mit der während des Glühprozesses verwendeten kontrollierten Atmosphäre kompatibel sein. Eine falsche Wahl kann zum Ausfall des Elements oder schlimmer noch zur Kontamination der Ofenatmosphäre und des Werkstücks führen.

Anwendung dieses Wissens auf Ihren Prozess

Das Verständnis des Heizsystems ermöglicht es Ihnen, bessere Ergebnisse zu erzielen und Ihre Ausrüstung effektiv zu verwalten.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Die Konsistenz Ihrer Ergebnisse hängt vollständig von der Präzision des PID-Reglers und der Genauigkeit Ihres Thermoelements ab.

- Wenn Ihr Hauptaugenmerk auf der Ofenwartung liegt: Überprüfen Sie regelmäßig die Heizelemente auf Anzeichen von Verschleiß, Durchhängen oder Verfärbungen, da sie die häufigste Fehlerquelle darstellen.

- Wenn Ihr Hauptaugenmerk auf der Materialqualität liegt: Eine gleichmäßige Erwärmung ist von größter Bedeutung. Stellen Sie eine korrekte Platzierung des Werkstücks sicher, um die Abstrahlung von Wärme nicht zu blockieren und den Konvektionsfluss nicht zu behindern.

Die Beherrschung Ihrer Ergebnisse bei der Wärmebehandlung beginnt mit dem Verständnis, wie das Heizsystem Ihres Ofens als ein vollständiger, miteinander verbundener Prozess funktioniert.

Zusammenfassungstabelle:

| Komponente | Funktion | Wesentliche Details |

|---|---|---|

| Heizelemente | Erzeugen Wärme durch elektrischen Widerstand | Materialien: NiCr, FeCrAl-Drähte, SiC, MoSi2-Stäbe; platziert für gleichmäßige Erwärmung |

| Temperaturregelung | Hält präzise Temperaturprofile aufrecht | Verwendet PID-Regler mit Thermoelementsensor und Thyristor-/Relaisaktor |

| Wärmeübertragung | Verteilt die Wärme gleichmäßig auf das Werkstück | Mechanismen: Strahlung und Konvektion; verhindert Hot Spots |

| Betriebliche Aspekte | Faktoren, die Leistung und Kosten beeinflussen | Hoher Stromverbrauch, begrenzte Lebensdauer der Elemente, Kompatibilität der Atmosphäre |

Optimieren Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E- und hausinterner Fertigung liefern wir vielfältigen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Materialqualität und Effizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln