Kurz gesagt, die gängigsten Gase zur Erzeugung inerter Atmosphären in Öfen sind Stickstoff (N₂) und Argon (Ar). Ihre natürliche Häufigkeit und ihre nicht reaktiven Eigenschaften machen sie zum Industriestandard für den Schutz von Materialien vor Oxidation und anderen chemischen Reaktionen während der Wärmebehandlungsprozesse.

Die Wahl zwischen einem Inertgas ist nicht willkürlich; es ist eine entscheidende Entscheidung, die auf einem Kompromiss zwischen Kosten und chemischer Stabilität beruht. Stickstoff ist das kostengünstige Arbeitspferd für die meisten Anwendungen, während Argon der Spezialist für hohe Reinheit ist und für Prozesse reserviert wird, bei denen selbst die geringste Reaktion nicht toleriert werden kann.

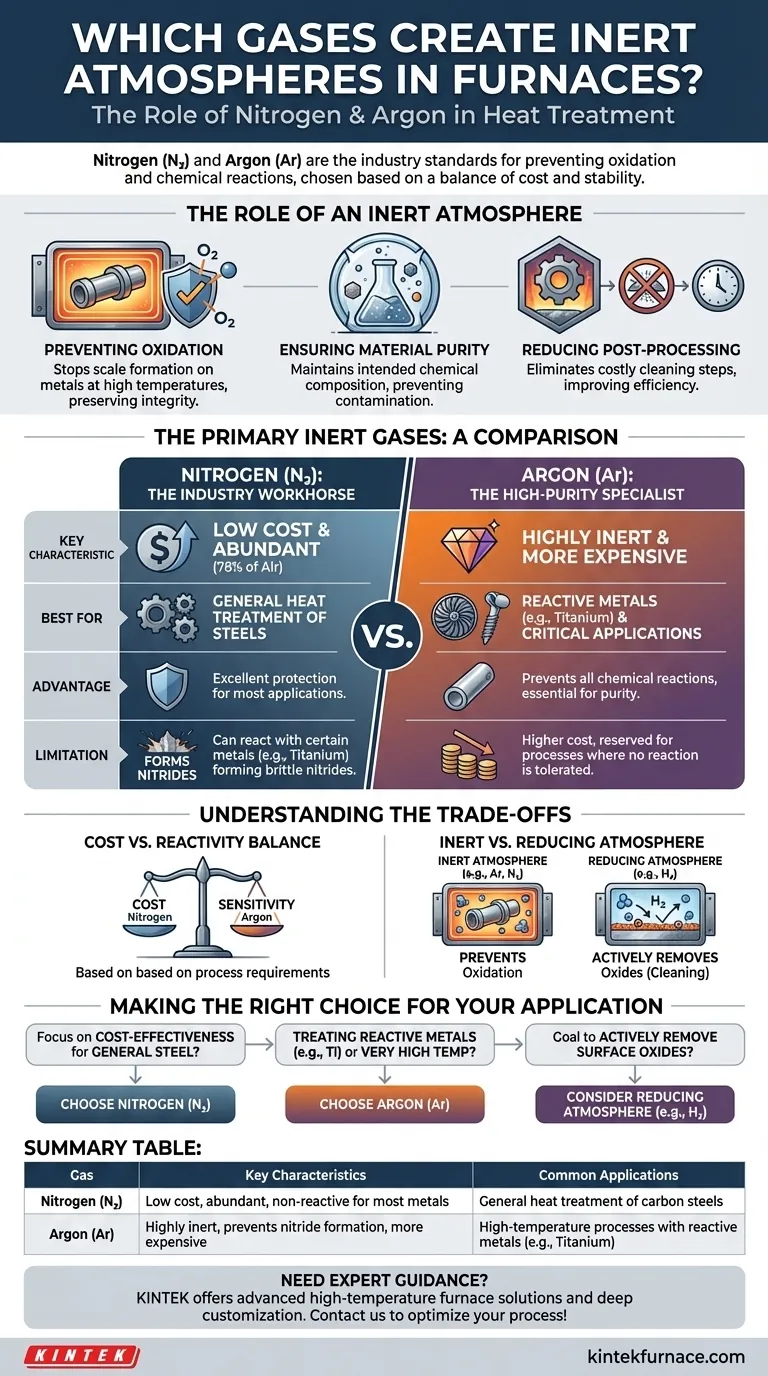

Die Rolle einer inerten Atmosphäre

Eine inerte Atmosphäre ist eine kontrollierte Umgebung innerhalb eines Ofens, die von Sauerstoff und anderen reaktiven Gasen befreit wurde. Dies ist für viele moderne Fertigungs- und Wärmebehandlungsprozesse von grundlegender Bedeutung.

Verhinderung von Oxidation

Das Hauptziel einer inerten Atmosphäre ist die Verhinderung von Oxidation. Wenn Metalle bei hohen Temperaturen in Gegenwart von Sauerstoff erhitzt werden, bilden sie schnell Oxide auf ihrer Oberfläche, allgemein bekannt als Zunder. Dieser Zunder kann die Abmessungen, die Oberfläche und die strukturelle Integrität des Materials beeinträchtigen.

Gewährleistung der Materialreinheit

Über die Verhinderung der Oxidation hinaus verhindert eine inerte Umgebung andere unerwünschte chemische Reaktionen. Sie stellt sicher, dass das behandelte Material seine beabsichtigte chemische Zusammensetzung und seine physikalischen Eigenschaften beibehält, ohne durch atmosphärische Elemente kontaminiert zu werden.

Reduzierung der Nachbearbeitung

Durch die Verhinderung der Zunderbildung reduzieren oder eliminieren inerte Atmosphären erheblich die Notwendigkeit kostspieliger und zeitaufwändiger Nachbearbeitungsschritte wie Schleif- oder chemische Reinigungsverfahren zur Entfernung von Oxiden. Dies führt zu einer höheren Effizienz und einem geringeren ökologischen Fußabdruck.

Die wichtigsten Inertgase: Ein Vergleich

Obwohl mehrere Gase inert sind, fällt die Wahl für Industrieöfen fast immer auf Stickstoff und Argon.

Stickstoff (N₂): Das Arbeitspferd der Industrie

Stickstoff ist das am häufigsten verwendete Inertgas für Ofenatmosphären. Sein Hauptvorteil sind die niedrigen Kosten, die sich aus seiner Häufigkeit ergeben – er macht etwa 78 % der Luft aus, die wir atmen.

Für die überwiegende Mehrheit der Wärmebehandlungsanwendungen, beispielsweise für Kohlenstoffstähle, bietet Stickstoff einen hervorragenden Schutz und ist die standardmäßige wirtschaftliche Wahl.

Argon (Ar): Der Spezialist für hohe Reinheit

Argon ist deutlich inerter als Stickstoff. Obwohl es in der Herstellung teurer ist, ist es die notwendige Wahl für Hochtemperaturanwendungen mit reaktiven Metallen wie Titan, bestimmten Edelstählen oder hochschmelzenden Metallen.

Unter diesen spezifischen Bedingungen kann Stickstoff tatsächlich mit dem Metall reagieren und unerwünschte Nitride bilden, was das Material spröde machen kann. Argon hat diese Einschränkung nicht, was es für kritische Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Halbleiterfertigung unerlässlich macht.

Die Kompromisse verstehen

Die Wahl des richtigen Gases erfordert eine Abwägung zwischen Prozessanforderungen und Budget. Die falsche Wahl kann entweder unnötige Kosten verursachen oder, schlimmer noch, das Werkstück ruinieren.

Kosten vs. Reaktivität

Die Entscheidung ist im Grunde eine Kosten-Nutzen-Analyse. Sind die Mehrkosten für Argon durch die Sensibilität des Prozesses gerechtfertigt? Bei der allgemeinen Stahlbehandlung lautet die Antwort fast immer Nein. Bei der Behandlung einer hochwertigen Titan-Komponente lautet die Antwort fast immer Ja.

Betrachtung anderer Atmosphären

Es ist wichtig, zwischen einer inerten Atmosphäre und einer reduzierenden Atmosphäre zu unterscheiden. Obwohl beide Oxidation verhindern, geht eine reduzierende Atmosphäre noch einen Schritt weiter.

Gase wie Wasserstoff (H₂) sind nicht inert; sie sind hochreaktiv. In einem Ofen entzieht Wasserstoff aktiv Sauerstoffatome von vorhandenen Oxiden auf der Metalloberfläche und reinigt diese dadurch. Diese „reduzierenden Atmosphären“ werden für spezielle Anwendungen wie Löten oder Sintern verwendet, bei denen eine chemisch reine Oberfläche von größter Bedeutung ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bestimmt das richtige atmosphärische Gas. Nutzen Sie diese Richtlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei der allgemeinen Wärmebehandlung von Stählen liegt: Ihre beste Wahl ist Stickstoff aufgrund seiner geringen Kosten und ausreichenden Inertheit.

- Wenn Sie reaktive Metalle (z. B. Titan) behandeln oder bei sehr hohen Temperaturen arbeiten: Sie müssen Argon verwenden, um die Bildung unerwünschter Nitride zu verhindern.

- Wenn Ihr Ziel die aktive Entfernung von Oberflächenoxiden ist und nicht nur deren Verhinderung: Sie sollten eine reduzierende Atmosphäre mit Wasserstoff in Betracht ziehen, die einen anderen Zweck erfüllt als ein rein inertes Gas.

Letztendlich ist die Auswahl der richtigen Atmosphäre der Schlüssel, um sicherzustellen, dass Ihr Material den Ofen mit genau den gewünschten Eigenschaften verlässt.

Zusammenfassungstabelle:

| Gas | Schlüsselmerkmale | Häufige Anwendungen |

|---|---|---|

| Stickstoff (N₂) | Kostengünstig, häufig, nicht reaktiv für die meisten Metalle | Allgemeine Wärmebehandlung von Kohlenstoffstählen |

| Argon (Ar) | Hochinert, verhindert Nitridbildung, teurer | Hochtemperaturprozesse mit reaktiven Metallen wie Titan |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen inerten Atmosphäre für Ihren Ofen? KINTEK nutzt außergewöhnliche F&E- und hauseigene Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffelöfen, Rohröfen, Drehrohrofen sowie Vakuum- und Atmosphärenöfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können. Kontaktieren Sie uns noch heute, um Ihren Prozess zu optimieren und Ihre Materialien effektiv zu schützen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.