Schutzgasöfen schützen CoCrFeNiMn-Beschichtungen, indem sie hochreines Argon verwenden, um eine vollständig sauerstofffreie Umgebung zu schaffen. Diese inerte Schutzatmosphäre verhindert Oxidation bei hohen Temperaturen, bewahrt die chemische Stabilität der Beschichtung und stellt die Reinheit ihrer Mikrostruktur sicher.

Durch die Eliminierung von Sauerstoff ermöglicht der Ofen der Beschichtung, kritische metallurgische Veränderungen – wie Elementdiffusion und Spannungsabbau – ohne das Risiko von Oberflächenschäden oder Verlust der Zusammensetzung zu durchlaufen.

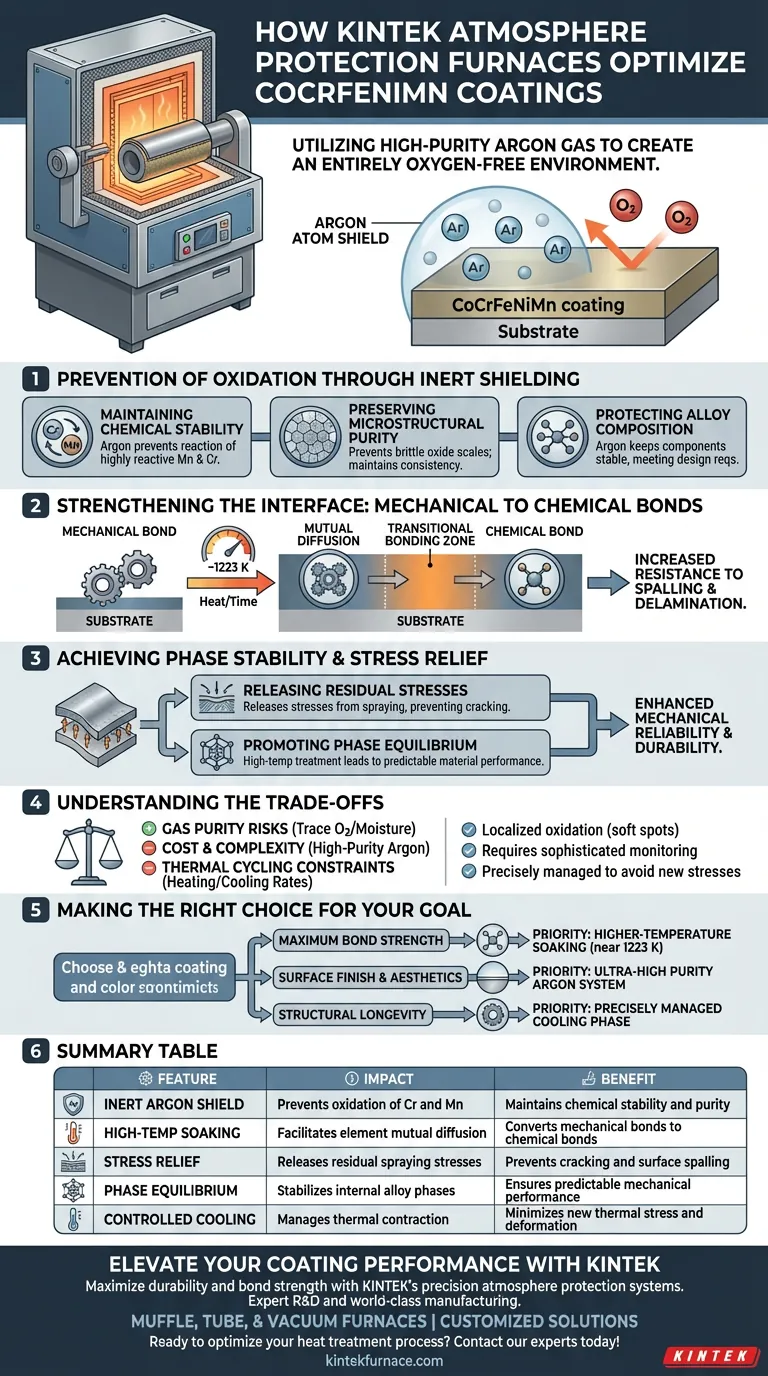

Verhinderung von Oxidation durch Inertabschirmung

Aufrechterhaltung der chemischen Stabilität

Die Hauptaufgabe des Ofens besteht darin, mithilfe von hochreinem Argon eine sauerstofffreie Umgebung bereitzustellen. Dies ist entscheidend für CoCrFeNiMn-Legierungen, da Elemente wie Mangan und Chrom bei erhöhten Temperaturen sehr reaktiv sind.

Bewahrung der mikrostrukturellen Reinheit

Durch die Verhinderung von Oxidationsreaktionen stellt der Ofen sicher, dass die Mikrostruktur während des gesamten Wärmebehandlungsprozesses konsistent bleibt. Dies verhindert die Bildung spröder Oxidschichten, die die Integrität der Beschichtung sonst beeinträchtigen würden.

Schutz der Legierungszusammensetzung

Ohne dieses schützende Medium würde sich das chemische Profil der CoCrFeNiMn-Beschichtung verschieben. Die Argonatmosphäre hält die Legierungskomponenten stabil und stellt sicher, dass das Endprodukt die spezifischen Designanforderungen erfüllt.

Stärkung der Grenzfläche: Von mechanischen zu chemischen Bindungen

Förderung der gegenseitigen Diffusion

Bei hohen Temperaturen, wie z. B. 1223 K, ermöglicht die kontrollierte Atmosphäre die gegenseitige Diffusion von Elementen zwischen der Beschichtung und dem Substrat. Dieser Prozess ist nur dann wirksam, wenn die Oberfläche frei von Oxidbarrieren ist.

Schaffung einer Übergangsbindungszone

Diese Diffusion führt zu einer Übergangsbindungszone, die die Beschichtung in das Substratmaterial integriert. Diese Zone ist die Grundlage für eine robuste und langlebige Oberflächenanwendung.

Umwandlung von Bindungstypen

Der Wärmebehandlungsprozess wandelt die ursprüngliche mechanische Bindung erfolgreich in eine wesentlich stärkere chemische Bindung um. Dieser Übergang erhöht die Abblösesicherheit und Delamination unter Belastung erheblich.

Erreichen von Phasenstabilität und Spannungsabbau

Abbau von Eigenspannungen

Der Spritzprozess, der zur Aufbringung von Beschichtungen verwendet wird, führt oft zu erheblichen Eigenspannungen. Der Ofen liefert die thermische Energie, die zum Abbau dieser Spannungen erforderlich ist, und verhindert zukünftige Rissbildung oder Verformung.

Förderung des Phasengleichgewichts

Die Hochtemperaturbehandlung hilft den inneren Phasen der CoCrFeNiMn-Beschichtung, einen Gleichgewichtszustand zu erreichen. Dies führt zu einer vorhersagbareren und zuverlässigeren Materialleistung in realen Anwendungen.

Verbesserung der mechanischen Zuverlässigkeit

Durch die Kombination von Spannungsabbau und Phasenstabilität erzeugt der Ofen eine Beschichtung, die physikalisch widerstandsfähiger ist. Dies macht die behandelten Klingen oder Komponenten in Hochspannungsbereichen wesentlich langlebiger.

Verständnis der Kompromisse

Gasreinheit und Kontaminationsrisiken

Die Wirksamkeit des Ofens hängt vollständig von der Reinheit des Argon-Gases ab. Selbst Spuren von Sauerstoff oder Feuchtigkeit können zu lokaler Oxidation führen, was zu "weichen Stellen" im Schutz der Beschichtung führt.

Kosten und Komplexität

Der Betrieb eines Schutzgasofens ist aufgrund des kontinuierlichen Verbrauchs von hochreinem Inertgas teurer als eine Standard-Wärmebehandlung. Er erfordert auch hochentwickelte Überwachungsgeräte, um sicherzustellen, dass die Atmosphäre während des gesamten Zyklus stabil bleibt.

Beschränkungen des thermischen Zyklus

Obwohl die Wärmebehandlung die Bindung verbessert, müssen die Aufheiz- und Abkühlraten präzise gesteuert werden. Schnelle Temperaturänderungen können neue thermische Spannungen verursachen und die Vorteile des Spannungsabbauprozesses zunichtemachen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie ein Wärmebehandlungsprojekt für CoCrFeNiMn-Beschichtungen verwalten, beachten Sie diese strategischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf maximaler Bindungsfestigkeit liegt: Priorisieren Sie längere Haltezeiten bei höheren Temperaturen (nahe 1223 K), um den Übergang von mechanischen zu chemischen Bindungen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Ästhetik liegt: Stellen Sie sicher, dass Ihr Argonzufuhrsystem für ultrahohe Reinheit ausgelegt ist, um jede Möglichkeit von Oberflächenverfärbungen durch Oxidation auszuschließen.

- Wenn Ihr Hauptaugenmerk auf struktureller Langlebigkeit liegt: Konzentrieren Sie sich auf die Abkühlphase des Ofenzyklus, um sicherzustellen, dass das Phasengleichgewicht ohne neue thermische Schocks aufrechterhalten wird.

Durch die präzise Steuerung einer inerten Atmosphäre verwandeln diese Öfen eine anfällige Oberflächenschicht in eine leistungsstarke, chemisch gebundene Schutzhülle.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf CoCrFeNiMn-Beschichtung | Nutzen für das Endprodukt |

|---|---|---|

| Inerte Argonabschirmung | Verhindert Oxidation von Cr und Mn | Erhält chemische Stabilität und Reinheit |

| Hochtemperatur-Halten | Ermöglicht gegenseitige Elementdiffusion | Wandelt mechanische Bindungen in chemische Bindungen um |

| Spannungsabbau | Baut Eigenspannungen beim Spritzen ab | Verhindert Rissbildung und Oberflächenabplatzen |

| Phasengleichgewicht | Stabilisiert innere Legierungsphasen | Gewährleistet vorhersehbare mechanische Leistung |

| Kontrolliertes Abkühlen | Steuert thermische Kontraktion | Minimiert neue thermische Spannungen und Verformungen |

Verbessern Sie Ihre Beschichtungsleistung mit KINTEK

Maximieren Sie die Haltbarkeit und Bindungsfestigkeit Ihrer CoCrFeNiMn-Beschichtungen mit KINTEKs präzisen Schutzgassystemen. Unterstützt durch F&E-Experten und Weltklasse-Fertigung bieten wir hochreine Muffel-, Rohr- und Vakuumöfen, die Oxidation verhindern und metallurgische Exzellenz gewährleisten. Egal, ob Sie Standard-Laborgeräte oder eine kundenspezifische Hochtemperatur-Lösung für einzigartige Materialanforderungen benötigen, KINTEK liefert die thermische Präzision, die Ihre Forschung erfordert.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Bo Zhang, Yu Li. The Effect of Heat Treatment on the Microstructure and Mechanical Properties of Plasma-Cladded CoCrFeNiMn Coatings on Compacted Graphite Iron. DOI: 10.3390/coatings14040374

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Warum ist ein Festbett-Reaktorsystem mit hochpräziser Temperaturregelung für Biokohle notwendig? Erreichen Sie eine Genauigkeit von +/-3°C

- Welche Industrien verwenden üblicherweise Retortenöfen? Unverzichtbar für die kontrollierte Hochtemperaturverarbeitung

- Wie gewährleistet der Kastenofen mit Atmosphäre-Regelung eine präzise Atmosphärenkontrolle? Beherrschen Sie die präzise Gas- und Temperaturregelung

- Welche Materialien werden zur Isolierung in kastenförmigen Glühöfen mit kontrollierter Atmosphäre verwendet? Steigern Sie Effizienz und Präzision

- Warum ist ein kontinuierlicher Argongasstrom bei der Wärmebehandlung von Graphit notwendig? Erreichen Sie eine ultra-tiefe Reinigung bei 2400 °C

- Welche Schutzfunktion erfüllt ein konstanter Fluss von Inertgas bei der Sinterung unter dynamischer Atmosphäre? Verbesserung der Materialintegrität

- Wie unterscheidet sich die Atmosphäre zwischen Rohröfen und Kammeröfen? Optimieren Sie Ihren Wärmebehandlungsprozess

- Welche negativen Folgen können ohne eine ordnungsgemäße Kontrolle der Ofenatmosphäre auftreten? Vermeiden Sie kostspielige Ausfälle und gewährleisten Sie die Sicherheit