Um es direkt zu sagen, Retortenöfen sind unverzichtbare Werkzeuge in Industrien, die eine präzise Hochtemperaturverarbeitung innerhalb einer kontrollierten Atmosphäre erfordern. Die häufigsten Nutzer finden sich in den Bereichen Metallurgie, Keramik, Elektronik, chemische Verarbeitung und Glasherstellung sowie in der fortgeschrittenen wissenschaftlichen Forschung.

Der Kernwert eines Retortenofens liegt nicht nur in der erzeugten Wärme, sondern in der versiegelten Kammer – der "Retorte" –, die das zu verarbeitende Material isoliert. Dieses Design ermöglicht absolute Kontrolle über die interne Atmosphäre, verhindert unerwünschte Reaktionen wie Oxidation und ermöglicht spezifische Materialumwandlungen, die an der frischen Luft unmöglich wären.

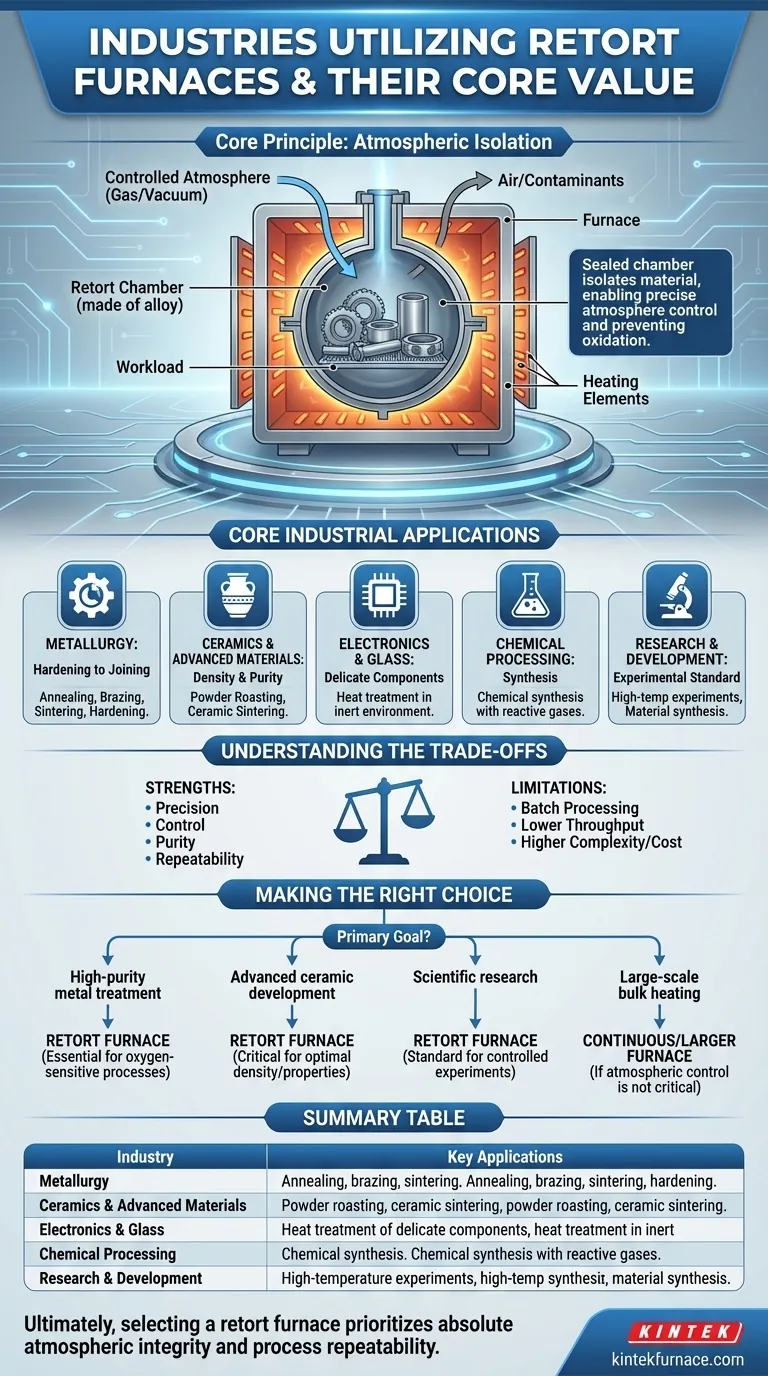

Das Prinzip der atmosphärischen Isolation

Die einzigartige Fähigkeit eines Retortenofens beruht auf seinem grundlegenden Design. Das Verständnis dieses Prinzips ist entscheidend, um zu erkennen, warum es für bestimmte Industrien so wichtig ist.

Was ist die "Retorte"?

Die "Retorte" ist ein versiegelter Behälter, typischerweise aus Metalllegierung oder Keramik, der die zu erhitzenden Materialien aufnimmt.

Dieser Behälter wird in den Ofen gestellt, bleibt aber von den Heizelementen und der Außenluft getrennt. Dadurch entsteht eine makellose, isolierte Umgebung.

Warum die Atmosphäre kontrollieren?

Durch das Einschließen des Arbeitsguts in der Retorte können die Betreiber die Luft entleeren und durch ein spezifisches Gas oder ein Vakuum ersetzen.

Dies ist entscheidend, um Oxidation beim Erhitzen empfindlicher Metalle zu verhindern. Es ermöglicht auch Prozesse, die eine reaktive Atmosphäre erfordern, wie die Verwendung von Wasserstoff zur Entfernung von Oxiden oder die Einführung spezifischer Gase für die chemische Synthese.

Kernanwendungen in der Industrie

Die Fähigkeit, die Prozessatmosphäre zu kontrollieren, macht Retortenöfen für eine Reihe hochwertiger Anwendungen unverzichtbar.

In der Metallurgie: Vom Härten zum Fügen

Die metallurgische Industrie setzt Retortenöfen zur Behandlung von Metallen und Legierungen ein, die bei hohen Temperaturen durch Sauerstoff beschädigt würden.

Wichtige Prozesse umfassen Glühen (Metalle weichmachen), Löten (Metalle mit einem Füllmaterial verbinden), Sintern (Metallpulver miteinander verschmelzen) und das Härten von Spezialstählen.

In Keramik und Hochleistungswerkstoffen: Erzielung von Dichte und Reinheit

Die Herstellung von Hochleistungskeramiken und -verbundwerkstoffen erfordert eine präzise Wärmebehandlung. Retortenöfen werden zum Pulverrösten und Keramiksintern eingesetzt.

Die kontrollierte Atmosphäre gewährleistet eine gleichmäßige Verarbeitung, entfernt Bindemittel ohne Kontamination und hilft, maximale Materialverdichtung und Festigkeit zu erreichen.

In Elektronik und Glas: Für die Herstellung empfindlicher Komponenten

Viele elektronische Komponenten und spezielle Glasprodukte erfordern eine Wärmebehandlung in einer inerten (nicht reaktiven) Umgebung, um ihre gewünschten Eigenschaften zu erzielen.

Retortenöfen bieten die sauberen, kontrollierten Bedingungen, die für diese empfindlichen Herstellungsschritte erforderlich sind, um Defekte zu vermeiden und die Produktzuverlässigkeit zu gewährleisten.

In Forschung und Entwicklung: Der experimentelle Standard

Für Universitäten, wissenschaftliche Institute und F&E-Labore von Unternehmen ist der Retortenofen ein fundamentales Werkzeug.

Seine präzise Kontrolle über Temperatur und Atmosphäre macht ihn ideal für Hochtemperaturexperimente, Materialsynthese und die Entwicklung der nächsten Generation von Materialien und Prozessen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Retortenofen ein Spezialwerkzeug. Seine Stärken in der Kontrolle gehen mit inhärenten Einschränkungen einher.

Präzision vor Durchsatz

Die Ausrichtung auf eine perfekt versiegelte, kontrollierte Charge macht Retortenöfen weniger geeignet für die hochvolumige, kontinuierliche Verarbeitung. Industrien, die massive Materialmengen schnell erhitzen müssen, entscheiden sich möglicherweise für Tunnelöfen oder andere kontinuierliche Ofenkonstruktionen.

Batch-Verarbeitung per Design

Die Art des Ladens, Versiegelns, Verarbeitens und Abkühlens einer Retorte bedeutet, dass sie in Chargen arbeitet. Dieser Arbeitsablauf unterscheidet sich von einem kontinuierlichen Ofen und muss in die Produktionsplanung einbezogen werden.

Zusätzliche Komplexität und Kosten

Die Systeme, die zur Steuerung der Vakuum- und Gasatmosphären erforderlich sind (Pumpen, Durchflussregler, Sicherheitsverriegelungen), erhöhen die Komplexität und die Kosten im Vergleich zu einem einfachen Ofen, der in Umgebungsluft betrieben wird.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl eines Ofens erfordert die Abstimmung der Geräteleistung mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Metallbehandlung liegt: Ein Retortenofen ist unerlässlich für sauerstoffempfindliche Prozesse wie Glühen, Löten und Sintern.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher Keramik liegt: Die atmosphärische Kontrolle, die ein Retortenofen bietet, ist entscheidend für die Erzielung optimaler Dichte und Materialeigenschaften.

- Wenn Ihr Hauptaugenmerk auf wissenschaftlicher Forschung liegt: Ein Retortenofen ist der Standard für wiederholbare Hochtemperaturexperimente, bei denen atmosphärische Variablen eliminiert oder kontrolliert werden müssen.

- Wenn Ihr Hauptaugenmerk auf der Massenerwärmung liegt: Sie sollten kontinuierliche oder größere Öfen in Betracht ziehen, wenn eine kontrollierte Atmosphäre keine kritische Anforderung für Ihr Endprodukt ist.

Letztendlich ist die Wahl eines Retortenofens eine Entscheidung, die absolute atmosphärische Integrität und Prozesswiederholbarkeit priorisiert.

Zusammenfassungstabelle:

| Industrie | Hauptanwendungen |

|---|---|

| Metallurgie | Glühen, Löten, Sintern, Härten von Metallen und Legierungen |

| Keramik & Hochleistungswerkstoffe | Pulverrösten, Keramiksintern zur Verdichtung und Reinheit |

| Elektronik & Glas | Wärmebehandlung empfindlicher Komponenten in inerten Atmosphären |

| Chemische Verarbeitung | Chemische Synthese mit reaktiven Gasen |

| Forschung & Entwicklung | Hochtemperaturexperimente und Materialsynthese |

Durch exzellente Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Wenn Sie eine präzise atmosphärische Kontrolle für Ihre Hochtemperaturprozesse benötigen, kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen