Eine spezifische oxidierende Atmosphäre ist entscheidend in den Anfangsstadien der NCM90-Synthese, um den Oxidationszustand der Nickelionen streng zu kontrollieren. Während der Vorläufer bei niedrigeren Temperaturen von einem Hydroxid zu einem Oxid übergeht, verhindert ein reiner Sauerstofffluss die Reduktion von Nickel und gewährleistet die strukturelle Integrität, die für Hochleistungsbatteriematerialien erforderlich ist.

Durch die Aufrechterhaltung einer reinen Sauerstoffumgebung ermöglichen Hochtemperaturöfen die korrekte Oxidation von Nickel und unterdrücken gleichzeitig die Kationendurchmischung. Diese präzise atmosphärische Kontrolle ist die Voraussetzung für den Aufbau des richtigen Kristallgitterstruktur, die für eine effiziente Lithiuminterkalation benötigt wird.

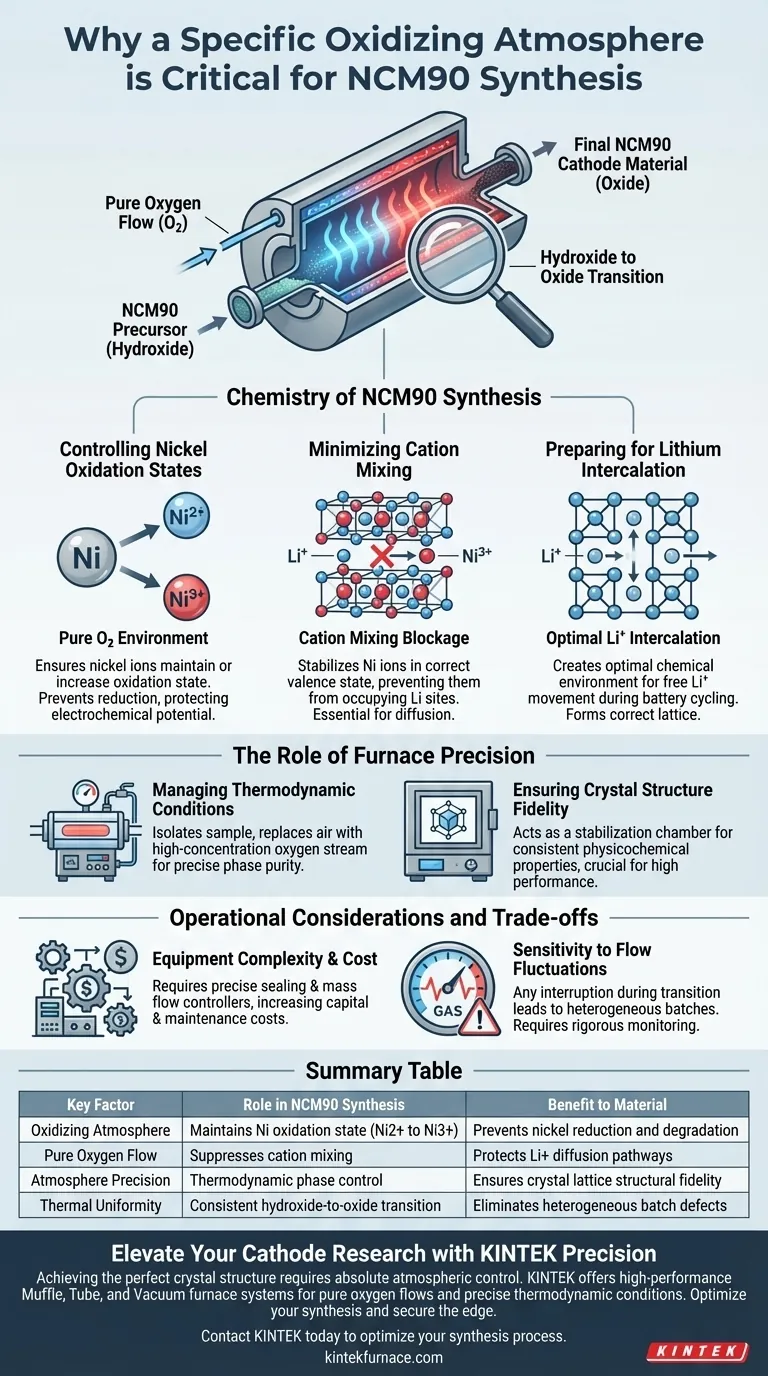

Die Chemie der NCM90-Synthese

Kontrolle der Nickeloxidationszustände

Während der anfänglichen Heizphase durchläuft das Vorläufermaterial eine chemische Umwandlung von einem Hydroxid zu einem Oxid. Dies ist eine anfällige Phase, in der die chemische Stabilität des Materials im Fluss ist.

Ein reiner Sauerstofffluss ist vorgeschrieben, um sicherzustellen, dass die Nickelionen ihren Oxidationszustand beibehalten oder erhöhen. Ohne diese sauerstoffreiche Umgebung ist Nickel anfällig für Reduktion, was das elektrochemische Potenzial des endgültigen Kathodenmaterials beeinträchtigt.

Minimierung der Kationendurchmischung

Eine große Herausforderung bei Kathoden mit hohem Nickelgehalt wie NCM90 ist die Kationendurchmischung, bei der Nickelionen fälschlicherweise Positionen einnehmen, die für Lithiumionen bestimmt sind. Diese Unordnung blockiert die Diffusionswege, die für den Batteriebetrieb erforderlich sind.

Die primäre Referenz gibt an, dass eine präzise Kontrolle der oxidierenden Atmosphäre dieses Phänomen erheblich reduziert. Durch die Stabilisierung der Nickelionen in ihrem richtigen Valenzzustand bewahrt die Ofenumgebung die Schichtstruktur, die für die Leistung erforderlich ist.

Vorbereitung auf die Lithiuminterkalation

Das ultimative Ziel dieser atmosphärischen Kontrolle ist die Schaffung einer optimalen chemischen Umgebung für die Interkalation von Lithiumionen.

Wenn die oxidierende Umgebung während des Übergangs von Hydroxid zu Oxid unzureichend ist, wird das resultierende Kristallgitter defekt sein. Eine reine Sauerstoffatmosphäre stellt sicher, dass sich das Gitter korrekt bildet und Lithiumionen während des Batteriezyklus frei in und aus der Struktur bewegen können.

Die Rolle der Ofenpräzision

Management thermodynamischer Bedingungen

Laborrohr- und Muffelöfen sind unerlässlich, da sie Reaktionen unter spezifischen thermodynamischen Bedingungen ermöglichen.

Standardheizung ohne Atmosphärenkontrolle kann die für NCM90 erforderliche Phasenreinheit nicht gewährleisten. Diese Öfen ermöglichen die Isolierung der Probe von der Umgebungsluft und ersetzen diese durch den notwendigen Sauerstoffstrom mit hoher Konzentration.

Gewährleistung der Treue der Kristallstruktur

Wie in den ergänzenden Referenzen erwähnt, ist eine präzise thermische und atmosphärische Steuerung entscheidend für die Gewinnung von Materialien mit spezifischen Kristallstrukturen.

Bei NCM90 liegt der Unterschied zwischen einer Hochleistungs-Kathode und einer fehlgeschlagenen Charge oft in der Konsistenz der Atmosphäre. Der Ofen fungiert als Stabilisierungskammer und gewährleistet die physikalisch-chemischen Eigenschaften im gesamten Probenmaterial.

Betriebliche Überlegungen und Kompromisse

Komplexität und Kosten der Ausrüstung

Obwohl eine reine Sauerstoffatmosphäre chemisch notwendig ist, führt sie zu erheblicher Komplexität der Ausrüstung.

Die Verwendung von Rohr- oder Muffelöfen mit Gasflussmöglichkeiten erfordert präzise Dichtungsmechanismen und Massendurchflussregler. Dies erhöht die Investitionskosten und den Wartungsaufwand im Vergleich zu Standard-Luftbrennverfahren.

Empfindlichkeit gegenüber Flussfluktuationen

Der Prozess ist sehr empfindlich gegenüber der Konsistenz des Sauerstoffflusses.

Jede Unterbrechung oder Schwankung der Atmosphärenzufuhr während des kritischen Übergangs von Hydroxid zu Oxid kann zu heterogenen Chargen führen. Dies erfordert strenge Überwachungssysteme, um sicherzustellen, dass die Atmosphäre während des mehrstündigen Syntheseprozesses konstant bleibt.

Optimierung Ihrer Synthesestrategie

Um die besten Ergebnisse mit der NCM90-Synthese zu erzielen, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen Qualitätsmetriken ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Entladekapazität liegt: Priorisieren Sie einen Ofen mit hochpräzisen Gasflussreglern, um die Kationendurchmischung zu minimieren, da dies direkt mit den verfügbaren Lithiumpfaden korreliert.

- Wenn Ihr Hauptaugenmerk auf der Stabilität der Kristallstruktur liegt: Stellen Sie sicher, dass Ihr Ofen eine außergewöhnliche thermische Gleichmäßigkeit neben dem Sauerstofffluss bietet, um eine lokale Reduktion von Nickelionen während des Phasenübergangs zu verhindern.

Die Beherrschung der oxidierenden Atmosphäre ist nicht nur ein Verfahrensschritt; sie ist der grundlegende Steuerhebel für die Konstruktion von Hochleistungs-NCM90-Kathoden.

Zusammenfassungstabelle:

| Schlüsselfaktor | Rolle bei der NCM90-Synthese | Nutzen für das Material |

|---|---|---|

| Oxidierende Atmosphäre | Aufrechterhaltung des Ni-Oxidationszustands (Ni2+ bis Ni3+) | Verhindert Nickelreduktion und -degradation |

| Reiner Sauerstofffluss | Unterdrückt Kationendurchmischung | Schützt Li+-Diffusionswege |

| Atmosphärische Präzision | Thermodynamische Phasensteuerung | Gewährleistet die Treue der Kristallgitterstruktur |

| Thermische Gleichmäßigkeit | Konsistenter Übergang von Hydroxid zu Oxid | Eliminiert heterogene Chargendefekte |

Verbessern Sie Ihre Kathodenforschung mit KINTEK Precision

Die Erzielung der perfekten Kristallstruktur für NCM90 erfordert mehr als nur Wärme – sie erfordert absolute atmosphärische Kontrolle. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr- und Vakuumofensysteme, die speziell für die Handhabung von reinem Sauerstofffluss und präzisen thermodynamischen Bedingungen entwickelt wurden.

Ob Sie die Festkörpersynthese skalieren oder Laborprototypen verfeinern, unsere anpassbaren Hochtemperatur-Lösungen gewährleisten die strukturelle Integrität, die Ihre Hochnickelmaterialien erfordern. Kontaktieren Sie KINTEK noch heute, um Ihren Syntheseprozess zu optimieren und sich den Wettbewerbsvorteil bei der Innovation von Batteriematerialien zu sichern.

Visuelle Anleitung

Referenzen

- Yucheng Wu, Jin Xie. Enabling uniform lithiation in solid-state synthesis by preventing pre-matured surface grain coarsening through grain boundary engineering. DOI: 10.1039/d5sc00271k

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielen Inertgase wie Argon oder Helium bei der Verarbeitung von geschmolzenem Edelstahl? Verbesserung der Legierungszusammensetzung

- Wie unterstützt ein Atmosphären-Kammerofen die Synthese neuer Energiematerialien? Erzielen Sie präzise Kontrolle für Hochleistungsmaterialien

- Was ist der maximale Vakuumwert für einen Niedervakuum-Atmosphärenofen? Wichtige Spezifikationen für die industrielle Wärmebehandlung

- Warum ist es notwendig, die Wärmebehandlung von Maraging-Stahlpulver unter einer kontrollierten Argonatmosphäre durchzuführen?

- Was ist ein Atmosphären-Muffleofen und was sind seine Hauptanwendungsgebiete? Unverzichtbar für kontrollierte Hochtemperaturanwendungen

- Wie erleichtert ein Hochtemperatur-Elektroofen den Sinterprozess von 3Y-TZP-Keramiken? Meisterung der Verdichtung

- Wie tragen Atmosphärenöfen zur Verbesserung der Materialeigenschaften bei? Entsperren Sie überlegene Festigkeit und Oberflächengüte

- Wie beeinflussen Stickstoff- und Luftatmosphären die Koksentwicklung? Optimierung von Hochtemperatur-Kohlenstoffbehandlungsergebnissen