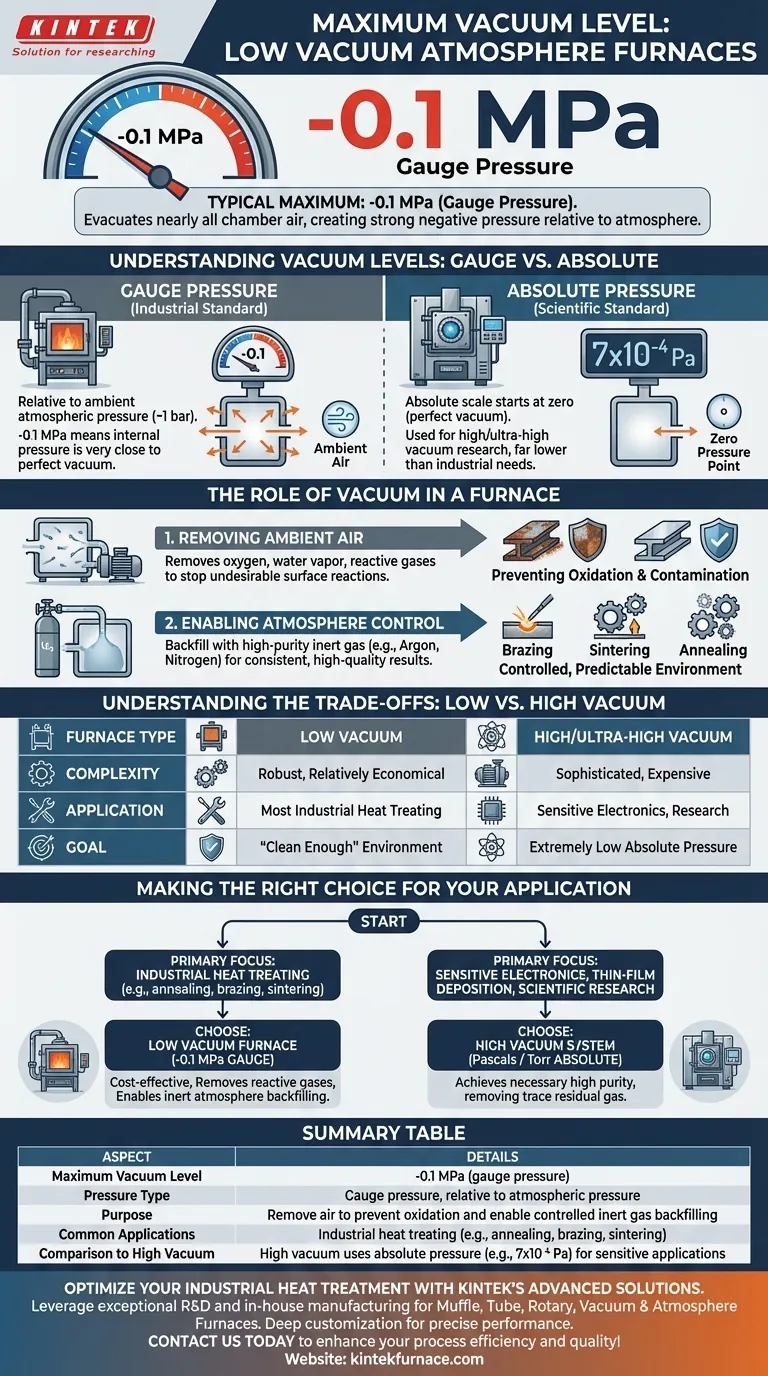

Für einen Niedervakuum-Atmosphärenofen liegt der typische maximale Vakuumwert, der angegeben wird, bei -0,1 MPa (Megapascal). Dieser Wert stellt den Überdruck dar, d.h. er wird relativ zum umgebenden atmosphärischen Druck gemessen. Er bedeutet, dass der Ofen fast die gesamte Luft in seiner Kammer evakuiert hat, wodurch ein starker negativer Druckunterschied zur Außenseite entsteht.

Der Begriff "Niedervakuum" kann irreführend sein. Er impliziert kein schwaches Vakuum. Stattdessen unterscheidet er einen spezifischen industriellen Bereich von den "Hoch-" oder "Ultrahoch"-Vakuumstufen, die in der wissenschaftlichen Forschung verwendet werden und auf einer absoluten Skala gemessen werden und um Größenordnungen niedriger sind.

Vakuumstufen verstehen: Relativ vs. Absolut

Um eine fundierte Entscheidung treffen zu können, ist es entscheidend zu verstehen, wie Vakuum gemessen wird. Die Spezifikationen, denen Sie begegnen, verwenden zwei verschiedene Referenzpunkte.

Überdruck: Der Industriestandard

Eine Überdruckanzeige von -0,1 MPa ist bei Industrieöfen üblich. Diese Messung ist relativ zum Umgebungsdruck (ca. 0,1 MPa oder 1 bar auf Meereshöhe).

Daher bedeutet ein Überdruck von -0,1 MPa, dass der Absolutdruck im Ofen einem perfekten Vakuum sehr nahe kommt. Es ist eine praktische Art zu sagen, dass der Ofen so viel Atmosphäre entfernt hat, wie mechanisch innerhalb seiner Konstruktionsgrenzen möglich ist.

Absolutdruck: Der wissenschaftliche Standard

Hochvakuumöfen werden in absoluten Druckeinheiten wie Pascal (Pa) gemessen. Eine absolute Druckskala beginnt bei Null, was ein perfektes Vakuum darstellt.

Zum Vergleich könnte ein Hochvakuumofen bei 7×10⁻⁴ Pa arbeiten. Dies ist ein extrem niedriger Absolutdruck, weit jenseits dessen, was für die meisten industriellen Wärmebehandlungsprozesse erforderlich ist.

Die Rolle des Vakuums in einem Ofen

Der Hauptzweck der Erzeugung eines Vakuums ist nicht das Vakuum selbst, sondern die Kontrolle der Atmosphäre, die es ermöglicht. Die Entfernung der Umgebungsluft ist der erste Schritt.

Verhinderung von Oxidation und Kontamination

Durch das Evakuieren der Kammer entfernen Sie Sauerstoff, Wasserdampf und andere reaktive Gase. Dies verhindert Oxidation, Entkohlung und andere unerwünschte Oberflächenreaktionen am Werkstück während der Hochtemperaturverarbeitung.

Ermöglichung der Atmosphärenkontrolle

Sobald die Kammer evakuiert ist, kann ein spezifisches, hochreines Inertgas wie Argon oder Stickstoff nachgefüllt werden. Dies schafft eine kontrollierte, vorhersehbare Umgebung für Prozesse wie Löten, Sintern oder Glühen und gewährleistet konsistente und qualitativ hochwertige Ergebnisse.

Die Kompromisse verstehen

Die Wahl zwischen einem Niedervakuum- und einem Hochvakuumsystem bringt erhebliche Kompromisse in Bezug auf Komplexität, Kosten und Anwendung mit sich.

Niedervakuumöfen

Diese Systeme sind robust, relativ kostengünstig und für die überwiegende Mehrheit der industriellen Wärmebehandlungsanwendungen ausreichend. Ihr Ziel ist es, eine "saubere genug" Umgebung zu schaffen, um negative Reaktionen zu verhindern und eine kontrollierte Gasnachfüllung zu ermöglichen.

Hoch- und Ultrahochvakuumöfen

Das Erreichen extrem niedriger Absolutdrücke erfordert anspruchsvollere und teurere Geräte. Dazu gehören mehrstufige Pumpsysteme (z. B. Turbomolekularpumpen, die von Vorpumpen unterstützt werden) und eine fortschrittliche Kammerkonstruktion. Diese sind für empfindliche Anwendungen wie die Elektronikfertigung oder die Grundlagenforschung von Materialien notwendig, wo selbst Spuren von Restgasen das Ergebnis beeinträchtigen können.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Vakuumwerts hängt vollständig von Ihren Prozessanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der industriellen Wärmebehandlung (z. B. Glühen, Löten, Sintern) liegt: Ein Niedervakuumofen, der für -0,1 MPa ausgelegt ist, ist der geeignete und kostengünstige Standard, um reaktive Gase vor dem Nachfüllen mit einer inerten Atmosphäre zu entfernen.

- Wenn Ihr Hauptaugenmerk auf empfindlicher Elektronik, Dünnschichtabscheidung oder wissenschaftlicher Forschung liegt: Sie müssen Hochvakuumsysteme betrachten, die in absoluten Druckeinheiten (Pascal oder Torr) spezifiziert sind, um die erforderliche Reinheit zu erreichen.

Letztendlich ist die Vakuumfähigkeit eines Ofens ein Werkzeug, um eine bestimmte atmosphärische Bedingung für Ihren Prozess zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Maximaler Vakuumwert | -0,1 MPa (Überdruck) |

| Druckart | Überdruck, relativ zum atmosphärischen Druck |

| Zweck | Luft entfernen, um Oxidation zu verhindern und kontrollierte Inertgasnachfüllung zu ermöglichen |

| Häufige Anwendungen | Industrielle Wärmebehandlung (z. B. Glühen, Löten, Sintern) |

| Vergleich zu Hochvakuum | Hochvakuum verwendet Absolutdruck (z. B. 7×10⁻⁴ Pa) für empfindliche Anwendungen wie Elektronik |

Optimieren Sie Ihre industrielle Wärmebehandlung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch außergewöhnliche F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet präzise Leistung für Anwendungen wie Löten und Sintern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesseffizienz und -qualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen