Kurz gesagt, ein Atmosphären-Muffleofen ist ein Hochtemperatur-Industrieofen mit einer entscheidenden Zusatzfunktion: der Fähigkeit, die Luft in seiner versiegelten Kammer durch ein spezifisches, kontrolliertes Gas zu ersetzen. Diese Funktion ist unerlässlich für Prozesse, bei denen die Exposition gegenüber Sauerstoff oder anderen luftgetragenen Verunreinigungen bei hohen Temperaturen das Endprodukt ruinieren würde.

Die Kernfunktion eines Atmosphärenofens besteht nicht nur darin, ein Material zu erhitzen, sondern seine chemische Umgebung während des Erhitzens präzise zu kontrollieren. Dies verhindert unerwünschte Reaktionen wie Oxidation (Rosten oder Zunderbildung) und ermöglicht die Herstellung von Materialien mit spezifischen, hochentwickelten Eigenschaften.

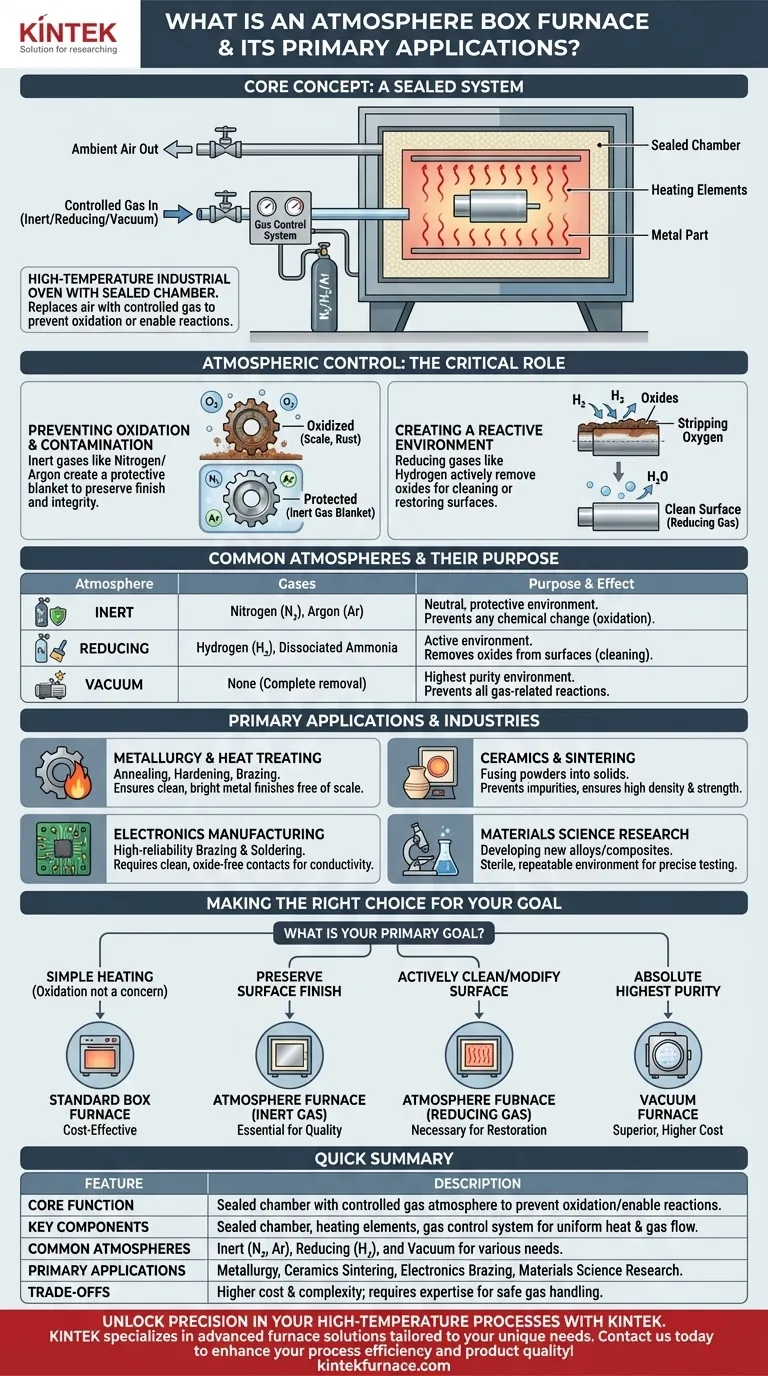

Wie ein Atmosphären-Muffleofen funktioniert

Das Kernkonzept: Ein geschlossenes System

Ein Standardofen erhitzt Materialien in Umgebungsluft. Ein Atmosphärenofen, manchmal auch Muffelofen genannt, arbeitet in einer dicht verschlossenen, kastenartigen Kammer.

Diese versiegelte Bauweise ermöglicht es dem Bediener, zunächst die Umgebungsluft zu entfernen und dann ein spezifisches Gas einzuleiten oder ein Vakuum zu erzeugen, wodurch eine kontrollierte „Atmosphäre“ geschaffen wird.

Schlüsselkomponenten

Das System basiert auf drei Hauptkomponenten:

- Die versiegelte Kammer: Eine hochtemperaturbeständige Box, oft mit Keramikisolierung ausgekleidet, die verhindern soll, dass Gas ein- oder austritt.

- Heizelemente: Diese umgeben die Kammer und sorgen für eine gleichmäßige, präzise gesteuerte Wärme, die oft sehr hohe Temperaturen erreicht.

- Gassteuerungssystem: Ein System aus Rohren, Ventilen und Messgeräten, das die Kammer von Luft reinigt und das gewünschte Gas kontrolliert zuführt.

Fortschrittliche Modelle verfügen über programmierbare Steuerungen zur Automatisierung von Temperatur- und Gasflussprotokollen, um die Prozesswiederholbarkeit und Sicherheit zu gewährleisten.

Die entscheidende Rolle der Atmosphärenkontrolle

Die Kontrolle der Atmosphäre ist unerlässlich, um zerstörerische chemische Reaktionen zu verhindern und in manchen Fällen nützliche zu fördern.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle und viele andere Materialien aggressiv mit Sauerstoff. Dieser Prozess, die Oxidation, erzeugt eine Schicht aus Zunder oder Oxid auf der Materialoberfläche, wodurch dessen Abmessungen, Oberflächengüte und Eigenschaften verändert werden.

Durch den Ersatz von Luft durch ein Inertgas wie Stickstoff oder Argon erzeugt der Ofen eine schützende Hülle um das Material und verhindert so jegliche Oxidation.

Schaffung einer reaktiven Umgebung

Manchmal besteht das Ziel nicht darin, eine Reaktion zu verhindern, sondern eine spezifische auszulösen.

Ein Ofen kann mit einem reduzierenden Gas wie Wasserstoff gefüllt werden, um aktiv Sauerstoffatome von der Oberfläche eines Materials zu entfernen. Dies ist eine gängige Technik zur Reinigung oder Wiederherstellung oxidierter Komponenten.

Gängige Atmosphären und ihr Zweck

- Inert (Stickstoff, Argon): Eine neutrale, schützende Umgebung, um jegliche chemische Veränderung zu verhindern.

- Reduzierend (Wasserstoff, dissoziiertes Ammoniak): Eine aktive Umgebung, die verwendet wird, um Oxide von der Materialoberfläche zu entfernen.

- Vakuum: Die vollständige Entfernung aller Gase, was die reinste mögliche Verarbeitungsumgebung bietet und alle gasbedingten Reaktionen verhindert.

Hauptanwendungsgebiete und Branchen

Die Fähigkeit, die Umgebung eines Materials bei hohen Temperaturen zu kontrollieren, macht diese Öfen in der modernen Fertigung und Forschung unverzichtbar.

Metallurgie und Wärmebehandlung

Atmosphärenöfen werden für Prozesse wie Glühen, Härten und Löten von Metallen eingesetzt. Sie stellen sicher, dass die Komponenten nach dem Erhitzen eine saubere, helle Oberfläche aufweisen, frei von Zunder und Verfärbungen durch Oxidation.

Keramik und Sintern

Sintern ist der Prozess des Verschmelzens von Pulvermaterialien (wie Keramiken oder Metallen) durch Hitze zu einem festen Körper. Die Durchführung in einer kontrollierten Atmosphäre verhindert, dass Verunreinigungen im Endprodukt eingeschlossen werden, und gewährleistet überlegene Dichte und Festigkeit.

Elektronikfertigung

Beim Verbinden elektronischer Komponenten kann jede Oxidation an den Metallkontakten die elektrische Leitfähigkeit beeinträchtigen. Ein Atmosphärenofen bietet die saubere Umgebung, die für hochzuverlässiges Löten und Hartlöten erforderlich ist.

Materialwissenschaftliche Forschung

Für Wissenschaftler, die neue Legierungen, Verbundwerkstoffe oder fortschrittliche Materialien entwickeln, bietet ein Atmosphärenofen eine sterile, wiederholbare Umgebung. Er ermöglicht es ihnen zu testen, wie sich ein Material unter präzisen thermischen und chemischen Bedingungen verhält.

Die Abwägungen verstehen

Obwohl leistungsstark, ist ein Atmosphärenofen nicht immer das richtige Werkzeug für die jeweilige Aufgabe.

Erhöhte Komplexität und Kosten

Die Dichtungen, die Gasleitungen und die Steuerungssysteme machen diese Öfen wesentlich komplexer und teurer als einen Standardofen mit Luftumwälzung.

Betriebliche Anforderungen

Der Betrieb eines Atmosphärenofens erfordert mehr Fachwissen. Die Steuerung des Gasflusses, die Gewährleistung einer ordnungsgemäßen Luftentleerung der Kammer und die Aufrechterhaltung einer perfekten Abdichtung sind entscheidend für den Erfolg. Die Arbeit mit brennbaren Gasen wie Wasserstoff bringt außerdem erhebliche Sicherheitsprotokolle mit sich.

Einschränkungen beim Batch-Betrieb

Als eine Art Muffleofen werden Materialien in einzelnen Chargen (Batches) eingelegt, bearbeitet und entnommen. Dieser „intermittierende“ Betrieb eignet sich weniger für kontinuierliche Hochvolumenproduktionslinien, bei denen ofenartige Anlagen mit Förderbändern effizienter sind.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob Sie einen Atmosphärenofen benötigen, hängt von der erforderlichen Qualität Ihres Endbauteils ab.

- Wenn Ihr Hauptaugenmerk einfach auf dem Erhitzen eines Materials liegt, bei dem die Oberflächenoxidation keine Rolle spielt: Ein Standard-Muffleofen ohne Atmosphäre ist kostengünstiger und einfacher zu bedienen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oberflächengüte und Integrität des Materials bei hoher Temperatur zu erhalten: Ein Atmosphärenofen, der ein Inertgas (Stickstoff oder Argon) verwendet, ist unerlässlich.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oberflächenchemie des Materials aktiv zu reinigen oder zu modifizieren: Ein Ofen, der ein reduzierendes Gas (wie Wasserstoff) handhaben kann, ist notwendig.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut höchsten Reinheit ohne jegliche atmosphärische Wechselwirkung liegt: Ein Vakuumofen ist die überlegene, wenn auch oft teurere Wahl.

Letztendlich hängt die Wahl des richtigen Ofens davon ab, ob Sie lediglich Hitze anwenden oder die endgültigen Eigenschaften eines Materials präzise konstruieren.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kernfunktion | Versiegelte Kammer mit kontrollierter Gasatmosphäre zur Verhinderung von Oxidation und zur Ermöglichung spezifischer chemischer Reaktionen während des Erhitzens. |

| Schlüsselkomponenten | Versiegelte Kammer, Heizelemente, Gassteuerungssystem für gleichmäßige Wärme und Gasfluss. |

| Übliche Atmosphären | Inert (z. B. Stickstoff, Argon), Reduzierend (z. B. Wasserstoff) und Vakuum für verschiedene Verarbeitungsanforderungen. |

| Hauptanwendungen | Metallurgie (Glühen, Härten), Keramiksintern, Elektroniklöten und materialwissenschaftliche Forschung. |

| Abwägungen | Höhere Kosten und Komplexität im Vergleich zu Standardöfen; erfordert Fachwissen für den sicheren Betrieb mit Gasen wie Wasserstoff. |

Erzielen Sie Präzision in Ihren Hochtemperaturprozessen mit KINTEK

Haben Sie Probleme mit Materialoxidation oder inkonsistenten Ergebnissen in Ihrem Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E und unserer internen Fertigung bieten wir eine vielfältige Produktlinie an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen können, sei es in der Metallurgie, Keramik, Elektronik oder materialwissenschaftlichen Forschung.

Lassen Sie nicht zu, dass atmosphärische Probleme Ihre Innovationen bremsen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesseffizienz und Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.