Im Kern funktioniert die Heizkammer eines Atmosphärenofens, indem sie eine kontrollierte Energiequelle nutzt, um Wärme zu erzeugen, die dann gleichmäßig auf ein Werkstück übertragen wird. Die Kammer besteht aus speziellen Materialien, die nicht nur extremen Temperaturen standhalten, sondern auch eine entscheidende Isolierung bieten, um eine stabile und isolierte Umgebung für den Wärmebehandlungsprozess aufrechtzuerhalten.

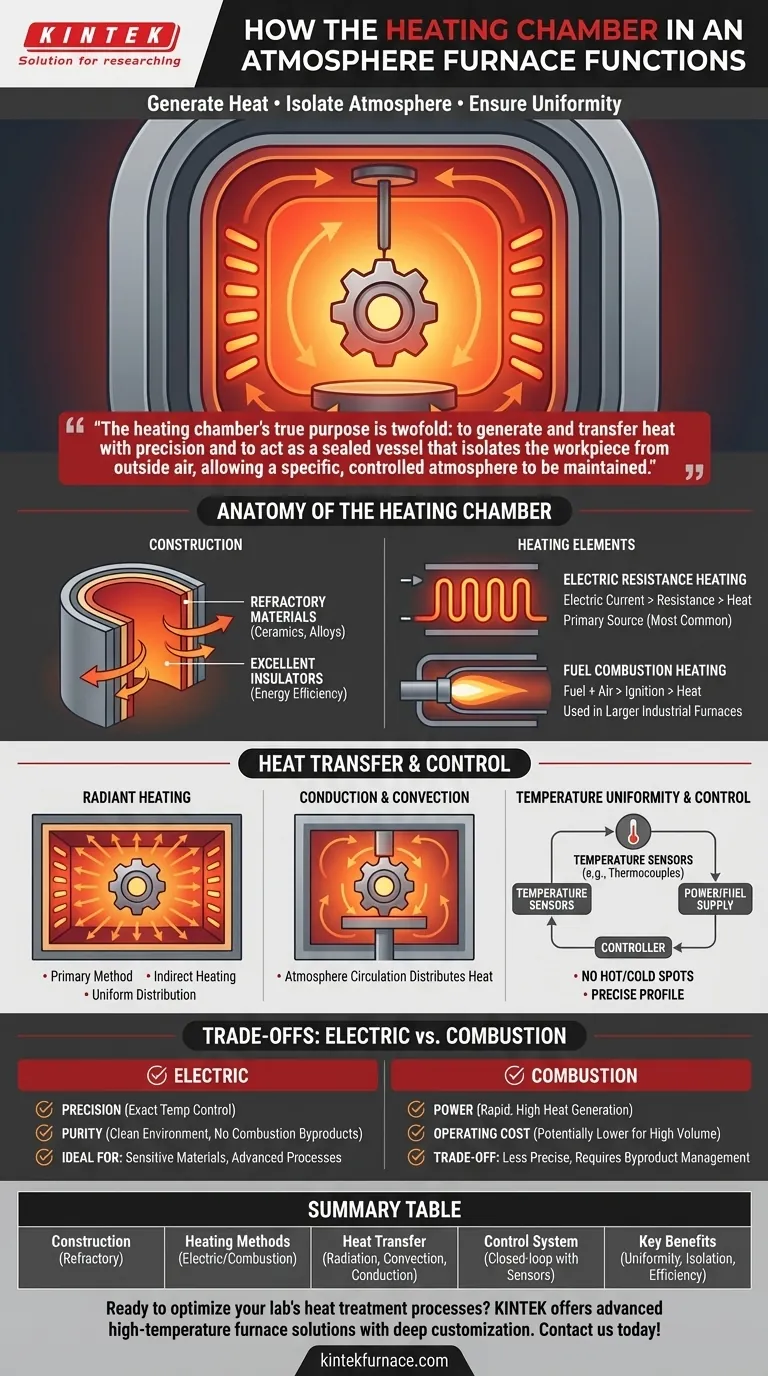

Der wahre Zweck der Heizkammer ist zweifach: Wärme präzise zu erzeugen und zu übertragen und als versiegelter Behälter zu dienen, der das Werkstück von der Außenluft isoliert und die Aufrechterhaltung einer spezifischen, kontrollierten Atmosphäre ermöglicht.

Die Anatomie der Heizkammer

Die Effektivität eines jeden Atmosphärenofens beginnt mit dem Design und den Materialien seiner Heizkammer. Hier findet die grundlegende Arbeit der Wärmebehandlung statt.

Konstruktion: Eine Hochtemperaturschale

Die Kammer selbst ist aus feuerfesten Materialien gebaut, typischerweise fortschrittliche Keramiken oder spezielle Metalllegierungen.

Diese Materialien werden ausgewählt, weil sie zyklischen, extremen thermischen Belastungen standhalten können, ohne sich zu zersetzen. Sie dienen auch als ausgezeichnete Isolatoren, verhindern das Austreten von Wärme und gewährleisten so die Energieeffizienz.

Heizelemente: Der Motor des Ofens

Die zur Wärmeerzeugung verwendete Methode ist ein definierendes Merkmal des Ofens. Die beiden Hauptmethoden sind elektrische Widerstandsheizung und Brennstoffverbrennung.

Elektrische Widerstandsheizung

Dies ist die gängigste Methode für moderne Atmosphärenöfen. Ein elektrischer Strom wird durch Heizelemente aus Materialien wie Kanthal oder Nichrom geleitet.

Der inhärente Widerstand dieser Elemente führt dazu, dass sie sich stark erhitzen und zur primären Quelle thermischer Energie in der Kammer werden.

Befeuerte Verbrennungserhitzung

Bei einigen industriellen Anwendungen, insbesondere bei größeren Rohröfen, wird die Wärme durch die Verbrennung von Brennstoff erzeugt.

Ein präzises Gemisch aus Brennstoff und Luft wird entzündet, wodurch eine Flamme entsteht, die die Kammer heizt. Das Verhältnis von Brennstoff zu Luft wird auch verwendet, um die Innenatmosphäre des Ofens zu regulieren.

Wie Wärme übertragen und gesteuert wird

Die Erzeugung von Wärme ist nur der erste Schritt. Das Design der Kammer ist entscheidend, um sicherzustellen, dass die Wärme effektiv und gleichmäßig auf das Werkstück übertragen wird.

Das Prinzip der Strahlungswärme

Die primäre Methode der Wärmeübertragung ist die Strahlung. Die heißen Heizelemente und isolierten Kammerwände strahlen thermische Energie in alle Richtungen ab.

Diese Energie wandert durch die kontrollierte Atmosphäre und wird von der Oberfläche des Werkstücks absorbiert. Diese indirekte Heizmethode verhindert den direkten Kontakt mit den Heizelementen und gewährleistet einen saubereren Prozess und eine gleichmäßigere Temperaturverteilung.

Die Rolle von Leitung und Konvektion

Obwohl die Strahlung dominiert, spielen auch Leitung (Wärmeübertragung durch direkten Kontakt) und Konvektion (Wärmeübertragung durch die Bewegung heißer Gase) eine Rolle.

Das kontrollierte Atmosphärenmaterial im Inneren der Kammer erwärmt sich und zirkuliert, wodurch die thermische Energie auf alle Oberflächen des Werkstücks verteilt wird.

Erreichen der Temperaturuniformität

Eine Schlüsselfunktion der Kammer ist die Verhinderung von „Hot Spots“ oder „Cold Spots“. Die strategische Platzierung der Heizelemente und die Qualität der Isolierung sind darauf ausgelegt, eine gleichmäßige thermische Umgebung zu schaffen.

Regelkreisgesteuerte Temperaturkontrolle

Moderne Öfen verwenden ein geschlossenes Regelungssystem. Temperatursensoren (wie Thermoelemente) messen kontinuierlich die Innentemperatur der Kammer.

Diese Daten werden an eine Steuerung übermittelt, die automatisch die Leistung für die elektrischen Elemente oder die Kraftstoffzufuhr für Verbrennungssysteme anpasst. Dies stellt sicher, dass die Temperatur das gewünschte Profil für den Wärmebehandlungszyklus präzise verfolgt.

Verständnis der Kompromisse: Elektrisch vs. Verbrennung

Die Wahl zwischen einem elektrischen und einem verbrennungsbasierten Heizsystem beinhaltet erhebliche Kompromisse, die sich auf die Prozesskontrolle und die Betriebskosten auswirken.

Präzision und Reinheit (Elektrisch)

Die elektrische Widerstandsheizung bietet eine außergewöhnlich präzise Temperaturregelung und eine inhärent saubere Umgebung.

Da keine Verbrennungsprodukte entstehen, ist es weitaus einfacher, die Reinheit der kontrollierten Atmosphäre aufrechtzuerhalten, was für empfindliche Materialien und fortschrittliche Prozesse von entscheidender Bedeutung ist.

Leistung und Betriebskosten (Verbrennung)

Die Brennstoffverbrennung kann oft sehr hohe Wärmemengen schneller und in einigen industriellen Szenarien zu geringeren Betriebskosten als Elektrizität erzeugen.

Dies geht jedoch auf Kosten einer weniger präzisen Kontrolle. Die Verbrennungsprodukte müssen ebenfalls sorgfältig gehandhabt werden, um eine Kontamination der Ofenatmosphäre und des Werkstücks zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Prozessanforderungen bestimmen, welche Art von Heizsystem am besten geeignet ist.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und präziser Temperaturkontrolle liegt: Ein elektrisch beheizter Ofen ist aufgrund seiner Sauberkeit und Reaktionsfähigkeit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt, bei dem die reine Heizleistung von größter Bedeutung ist: Ein Ofen mit Brennstoffverbrennung kann eine praktischere und kostengünstigere Lösung sein.

Wenn Sie verstehen, wie die Heizkammer thermische Energie erzeugt, überträgt und steuert, können Sie das richtige Werkzeug auswählen und Ihren Prozess für konsistente, qualitativ hochwertige Ergebnisse optimieren.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Konstruktion | Feuerfeste Materialien (Keramiken, Legierungen) für Isolierung und Haltbarkeit |

| Heizmethoden | Elektrischer Widerstand (präzise, sauber) oder Brennstoffverbrennung (leistungsstark, kosteneffizient) |

| Wärmeübertragung | Hauptsächlich Strahlung, mit Leitung und Konvektion für Gleichmäßigkeit |

| Kontrollsystem | Geschlossener Regelkreis mit Temperatursensoren für stabile thermische Profile |

| Hauptvorteile | Gleichmäßige Heizung, Atmosphärenisolierung, Energieeffizienz und Prozesskontrolle |

Sind Sie bereit, die Wärmebehandlungsprozesse in Ihrem Labor zu optimieren? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Laboratorien zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starken Fähigkeiten zur Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Effizienz und Ergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern