Im Grunde genommen ist ein Atmosphärenofen ein äußerst vielseitiges Werkzeug zur Materialmodifikation, das eine Reihe von Hochtemperaturprozessen durchführen kann. Dazu gehören verschiedene Formen der Wärmebehandlung wie Glühen unter Schutzgas und neutrales Härten, Materialsynthese wie Hochtemperatursintern sowie chemische Oberflächenmodifikationen wie Nitrieren und Carbonitrieren.

Der grundlegende Zweck eines Atmosphärenofens besteht nicht nur darin, Wärme zu erzeugen, sondern die chemische Umgebung um ein Material präzise zu steuern. Diese Kontrolle ermöglicht es Ihnen, entweder unerwünschte Reaktionen wie Oxidation zu verhindern oder absichtlich spezifische Reaktionen einzuleiten, um die Eigenschaften eines Materials zu verändern.

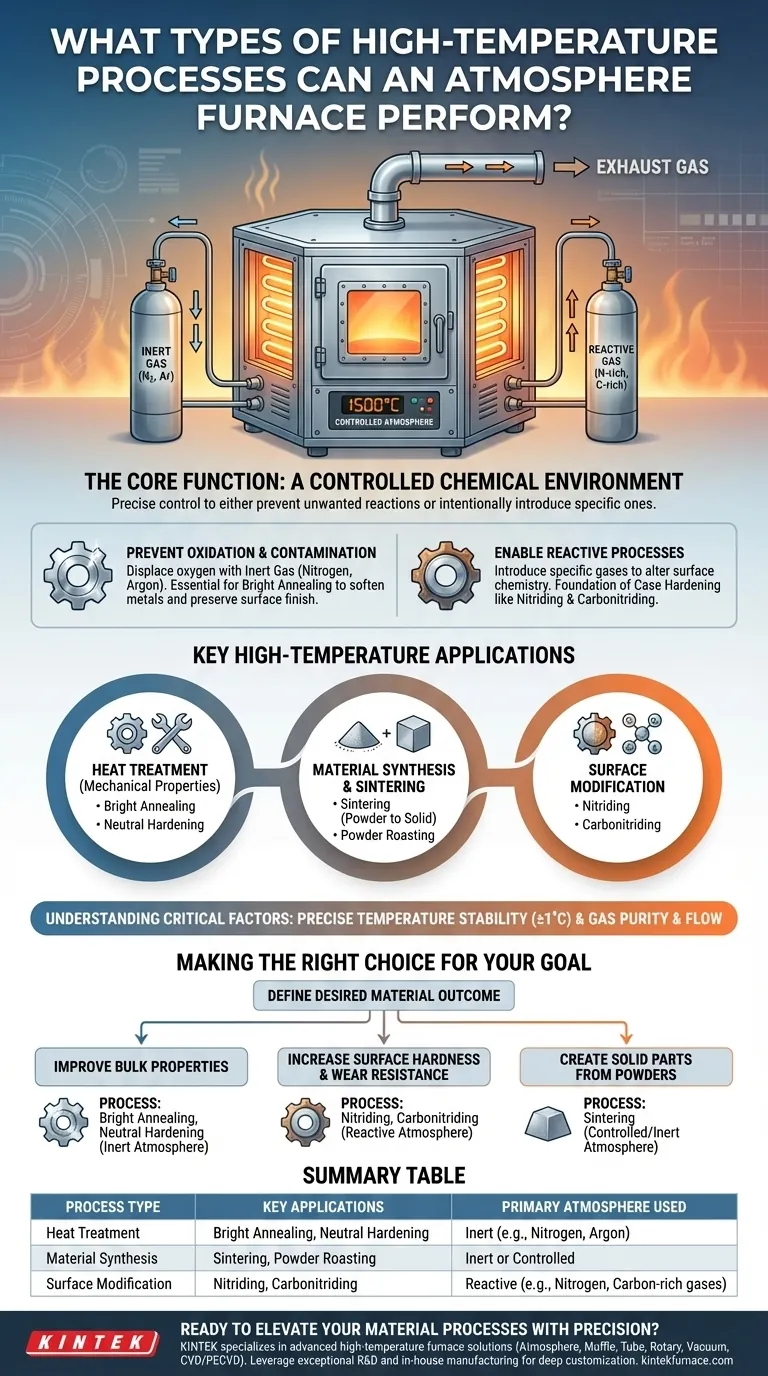

Die Kernfunktion: Eine kontrollierte chemische Umgebung

Die „Atmosphäre“ im Namen des Ofens ist der Schlüssel zu seiner Funktion. Durch den Ersatz der Umgebungsluft durch ein spezifisches Gas oder eine Gasmischung erhalten Sie die Kontrolle über die chemischen Reaktionen, die bei hohen Temperaturen ablaufen.

Vermeidung von Oxidation und Kontamination

Viele Hochtemperaturprozesse scheitern in Gegenwart von Sauerstoff. Die Hauptaufgabe einer Inertgasatmosphäre (unter Verwendung von Gasen wie Stickstoff oder Argon) besteht darin, Sauerstoff zu verdrängen und Oxidation, Zunderbildung und Verfärbungen zu verhindern.

Dies ist unerlässlich für das Glühen unter Schutzgas (Bright Annealing), bei dem das Ziel darin besteht, ein Metall zu erweichen und innere Spannungen abzubauen, ohne eine Oxidschicht zu erzeugen, wodurch eine saubere, helle Oberflächenbeschaffenheit erhalten bleibt.

Ermöglichung reaktiver Prozesse

Über die Vorbeugung hinaus können diese Öfen spezifische reaktive Gase einleiten, um die Oberflächenchemie eines Materials gezielt zu verändern. Dies ist die Grundlage für Einsatzhärtungsverfahren.

Zum Beispiel beinhalten Nitrieren und Carbonitrieren die Einführung stickstoffreicher (und manchmal kohlenstoffreicher) Gase. Bei hohen Temperaturen diffundieren Stickstoffatome in die Oberfläche des Stahls, bilden extrem harte Nitridverbindungen und erzeugen eine verschleißfeste „Aufkohlungsschicht“.

Wichtige Hochtemperaturanwendungen

Die Fähigkeit, sowohl die Temperatur als auch die Chemie zu steuern, ermöglicht mehrere kritische industrielle und Forschungsanwendungen.

Wärmebehandlung zur Beeinflussung mechanischer Eigenschaften

Die Wärmebehandlung modifiziert die Mikrostruktur eines Materials, um gewünschte mechanische Eigenschaften wie Härte oder Duktilität zu erzielen.

Das neutrale Härten ist ein Verfahren zur Erhöhung der Härte und Festigkeit von Stahl. Es erfordert eine sorgfältig ausbalancierte Atmosphäre, um das Bauteil zu erhitzen, ohne Kohlenstoff von seiner Oberfläche abzugeben oder hinzuzufügen, wodurch gleichmäßige Eigenschaften im gesamten Bauteil gewährleistet werden.

Materialsynthese und Sintern

Diese Öfen sind entscheidend für die Herstellung neuer Materialien oder deren Konsolidierung aus Pulverform.

Sintern ist der Prozess, bei dem verdichtetes Pulver (Metall oder Keramik) auf knapp unter seinen Schmelzpunkt erhitzt wird. Die kontrollierte Atmosphäre verhindert die Oxidation der feinen Pulver und ermöglicht es den Partikeln, sich zu verbinden und ein dichtes, festes Teil zu bilden.

Das Pulverrösten ist eine weitere gängige Anwendung, die als vorbereitender Schritt zur Einleitung chemischer Veränderungen oder zur Reinigung von Rohmaterialpulvern vor der weiteren Verarbeitung dient.

Die kritischen Faktoren verstehen

Das Erreichen erfolgreicher und reproduzierbarer Ergebnisse hängt von mehr ab als nur von der Auswahl des richtigen Gases.

Die Notwendigkeit präziser Temperaturkontrolle

Hochwertige Atmosphärenöfen bieten eine außergewöhnliche Temperaturstabilität mit Abweichungen von nur ±1 °C. Diese Gleichmäßigkeit ist kein Luxus; sie ist entscheidend, um sicherzustellen, dass das gesamte Teil oder die gesamte Charge die gleiche thermische Behandlung erfährt, was zu konsistenten und vorhersagbaren Materialeigenschaften führt.

Gasreinheit und -fluss

Die Wirksamkeit der kontrollierten Atmosphäre hängt von der Reinheit des Quellgases und der Fähigkeit des Ofens ab, einen leichten Überdruck aufrechtzuerhalten. Dies verhindert, dass Umgebungsluft eindringt und den Prozess kontaminiert, was das gewünschte Ergebnis zunichtemachen könnte.

Die richtige Wahl für Ihr Ziel treffen

Um den korrekten Prozess auszuwählen, müssen Sie zuerst das gewünschte Materialergebnis definieren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Volumeneigenschaften ohne Oberflächenveränderungen liegt: Prozesse wie Glühen unter Schutzgas oder neutrales Härten in einer Inert- oder ausgewogenen Atmosphäre sind der richtige Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Oberflächenhärte und Verschleißfestigkeit liegt: Reaktive Prozesse wie Nitrieren oder Carbonitrieren, die eine speziell ausgewählte Gasmischung verwenden, sind erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fester Teile aus Pulvern liegt: Sintern in einer kontrollierten, oft inerten Atmosphäre ist die erforderliche Methode, um Oxidation zu verhindern und eine ordnungsgemäße Partikelbindung zu gewährleisten.

Die Beherrschung der Materialwissenschaft beginnt mit dem Verständnis des kraftvollen Zusammenspiels von Temperatur und chemischer Atmosphäre.

Zusammenfassungstabelle:

| Prozesstyp | Wichtigste Anwendungen | Hauptsächlich verwendete Atmosphäre |

|---|---|---|

| Wärmebehandlung | Glühen unter Schutzgas, Neutrales Härten | Inert (z. B. Stickstoff, Argon) |

| Materialsynthese | Sintern, Pulverrösten | Inert oder kontrolliert |

| Oberflächenmodifikation | Nitrieren, Carbonitrieren | Reaktiv (z. B. Stickstoff, kohlenstoffreiche Gase) |

Bereit, Ihre Materialprozesse mit Präzision zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Atmosphärenöfen, Muffelöfen, Rohröfen, Drehrohöfen, Vakuumöfen und CVD/PECVD-Systemen. Durch die Nutzung hervorragender F&E-Leistungen und der hauseigenen Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und optimale Leistung für verschiedenste Labore zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Hochtemperaturanwendungen transformieren kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung