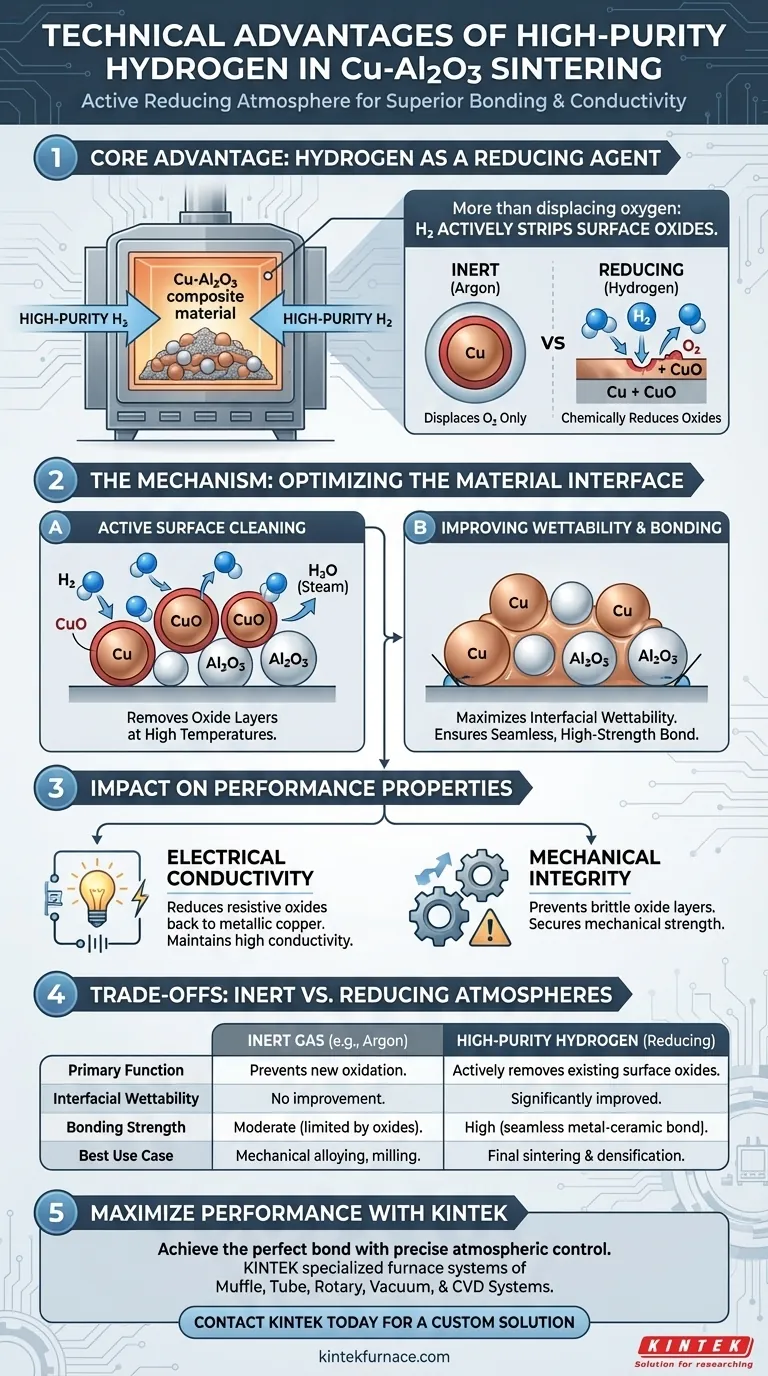

Hochreiner Wasserstoff dient als kritisches Reduktionsmittel, das den Sinterprozess von Kupfer-Aluminiumoxid (Cu-Al2O3)-Verbundwerkstoffen aktiv verbessert. Im Gegensatz zu inerten Atmosphären, die lediglich Sauerstoff verdrängen, reagiert Wasserstoff bei hohen Temperaturen chemisch mit dem Material, um Oberflächenoxide abzuscheiden. Diese aktive Reinigung ist der grundlegende Treiber für die Erzielung einer überlegenen Bindungsfestigkeit und die Aufrechterhaltung der hohen elektrischen Leitfähigkeit, die für fortschrittliche Anwendungen erforderlich ist.

Der Hauptvorteil einer Wasserstoffatmosphäre ist ihre Fähigkeit, die Materialoberfläche zu transformieren: Durch die Reduktion von Oberflächenoxiden wird die Benetzbarkeit maximiert, wodurch sichergestellt wird, dass die Kupfermatrix eine nahtlose, hochfeste Verbindung mit der Aluminiumoxidverstärkung bildet.

Der Mechanismus der Oxidreduktion

Aktive Oberflächenreinigung

Während des Sinterprozesses sind Kupferpartikel anfällig für Oberflächenoxidation. Hochreiner Wasserstoff wirkt als starke reduzierende Atmosphäre und entfernt effektiv diese Oxidschichten von den Partikeloberflächen, wenn die Temperaturen steigen.

Verhinderung von Oxidation

Das Sintern erfolgt bei hoher Hitze, wo Materialien am anfälligsten für Reaktionen mit Sauerstoff sind. Wasserstoff schafft eine schützende Umgebung, die die Entstehung neuer Oxidation verhindert und die chemische Reinheit der Kupfermatrix während des gesamten thermischen Zyklus bewahrt.

Optimierung der Materialoberfläche

Verbesserung der Benetzbarkeit

Das Vorhandensein von Oxiden schafft eine Barriere, die verhindert, dass geschmolzene oder erweichte Metalle an anderen Partikeln haften. Durch die Beseitigung dieser Oxide verbessert Wasserstoff signifikant die Grenzflächenbenetzbarkeit zwischen der Kupfermatrix und den Aluminiumoxidpartikeln (Al2O3).

Erhöhung der Bindungsfestigkeit

Starke Verbundwerkstoffe beruhen auf der Lastübertragung zwischen Matrix und Verstärkung. Die durch Wasserstoff geförderte verbesserte Benetzbarkeit führt zu engeren, kohäsiveren Kontaktpunkten, was die Grenzflächenbindungsfestigkeit des fertigen Verbundwerkstoffs direkt erhöht.

Auswirkungen auf die Leistungseigenschaften

Aufrechterhaltung der elektrischen Leitfähigkeit

Kupferoxide sind schlechte Leiter und wirken als elektrische Widerstandspunkte im Material. Durch die Reduktion dieser Oxide zurück zu metallischem Kupfer stellt die Wasserstoffatmosphäre sicher, dass der Verbundwerkstoff eine hohe elektrische Leitfähigkeit beibehält.

Sicherung der mechanischen Integrität

Schwache Grenzflächen führen zu Materialversagen unter Belastung. Die Reduktion von Oxiden stellt sicher, dass die mechanische Leistung des Verbundwerkstoffs nicht durch spröde Oxidschichten oder schlechte Partikelhaftung beeinträchtigt wird.

Verständnis der Kompromisse: Inert vs. Reduzierende Atmosphären

Die Einschränkung inerter Gase

Es ist wichtig, zwischen der Verhinderung von Oxidation und ihrer Umkehrung zu unterscheiden. Während inerte Gase wie Argon bei der Verhinderung von Oxidation während der mechanischen Legierung (Mahlen) durch Isolierung frischer Oberflächen hervorragend geeignet sind, können sie bereits gebildete Oxide nicht entfernen.

Die Notwendigkeit der Reduktion

Wenn ein Pulver vor dem Sintern selbst Spuren von Sauerstoff ausgesetzt war, schließt eine inerte Atmosphäre diese Oxide im Endprodukt ein. Wasserstoff ist für das Sintern technisch überlegen, da er Oberflächenverunreinigungen aktiv korrigiert, während inerte Gase nur den aktuellen Zustand des Materials erhalten.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihres Cu-Al2O3-Verbundwerkstoffs zu maximieren, stimmen Sie Ihre atmosphärische Wahl auf Ihre spezifische Verarbeitungsphase ab:

- Wenn Ihr Hauptaugenmerk auf mechanischer Legierung/Mahlen liegt: Verwenden Sie hochreines Argon, um frische Oberflächen zu isolieren und anfängliche Oxidation während des Hochenergie-Mahlens zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Sintern/Densifizierung liegt: Verwenden Sie hochreinen Wasserstoff, um vorhandene Oberflächenoxide aktiv zu reduzieren und die Grenzflächenbindung zu maximieren.

Durch die Verwendung von Wasserstoff während der Sinterphase stellen Sie sicher, dass die inhärente Leitfähigkeit von Kupfer und die Festigkeit von Aluminiumoxid im fertigen Verbundwerkstoff voll ausgeschöpft werden.

Zusammenfassungstabelle:

| Merkmal | Hochreiner Wasserstoff (reduzierend) | Inertgas (Argon/Stickstoff) |

|---|---|---|

| Hauptfunktion | Entfernt aktiv Oberflächenoxide | Verdrängt Sauerstoff, um neue Oxidation zu verhindern |

| Grenzflächenbenetzbarkeit | Deutlich verbessert | Keine Verbesserung bestehender Oberflächen |

| Bindungsfestigkeit | Hoch (nahtlose Metall-Keramik-Bindung) | Mittelmäßig (begrenzt durch Restoxide) |

| Elektrische Leitfähigkeit | Optimiert durch Reduktion von widerstandsbehafteten Oxiden | Begrenzt durch eingeschlossene Oxidschichten |

| Bester Anwendungsfall | Endgültiges Sintern und Verdichten | Mechanische Legierung und Pulvermahlen |

Maximieren Sie Ihre Materialleistung mit KINTEK

Die perfekte Verbindung in Cu-Al2O3-Verbundwerkstoffen erfordert präzise atmosphärische Kontrolle und Zuverlässigkeit bei hohen Temperaturen. Mit Unterstützung von F&E- und Fertigungsexperten bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperaturöfen für Labore an – alle voll anpassbar, um Ihre einzigartigen Sinteranforderungen zu erfüllen.

Lassen Sie nicht zu, dass Oberflächenoxide Ihre Leitfähigkeit oder mechanische Integrität beeinträchtigen. Lassen Sie unsere technischen Experten Ihnen helfen, die ideale Ofenkonfiguration auszuwählen, um Ihre reduzierenden Atmosphärenprozesse zu optimieren.

Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Tawfik M. Ahmed. Development and characterization of Cu-Al2O3 metal matrix composites through powder metallurgy techniques. DOI: 10.33545/26646536.2025.v7.i2a.137

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie tragen Atmosphärenöfen zur Keramikherstellung bei? Steigerung von Reinheit und Leistung

- Wie wird ein Kastenofen beim Sintern von Metallpulvern eingesetzt? Erreichen Sie dichte, hochfeste Metallteile

- Warum werden Hochtemperatur-Ausglühöfen und H2-N2-Atmosphären für die Forschung an orientiertem Siliziumstahl benötigt?

- Was sind die technischen Vorteile der Verwendung von hochreinem Wasserstoff als Schutzatmosphäre? Beschleunigung der Wärmebehandlung

- Was ist die Funktion eines Hydrierofens bei der U-6Nb-Pulverherstellung? Master Chemical Embrittlement