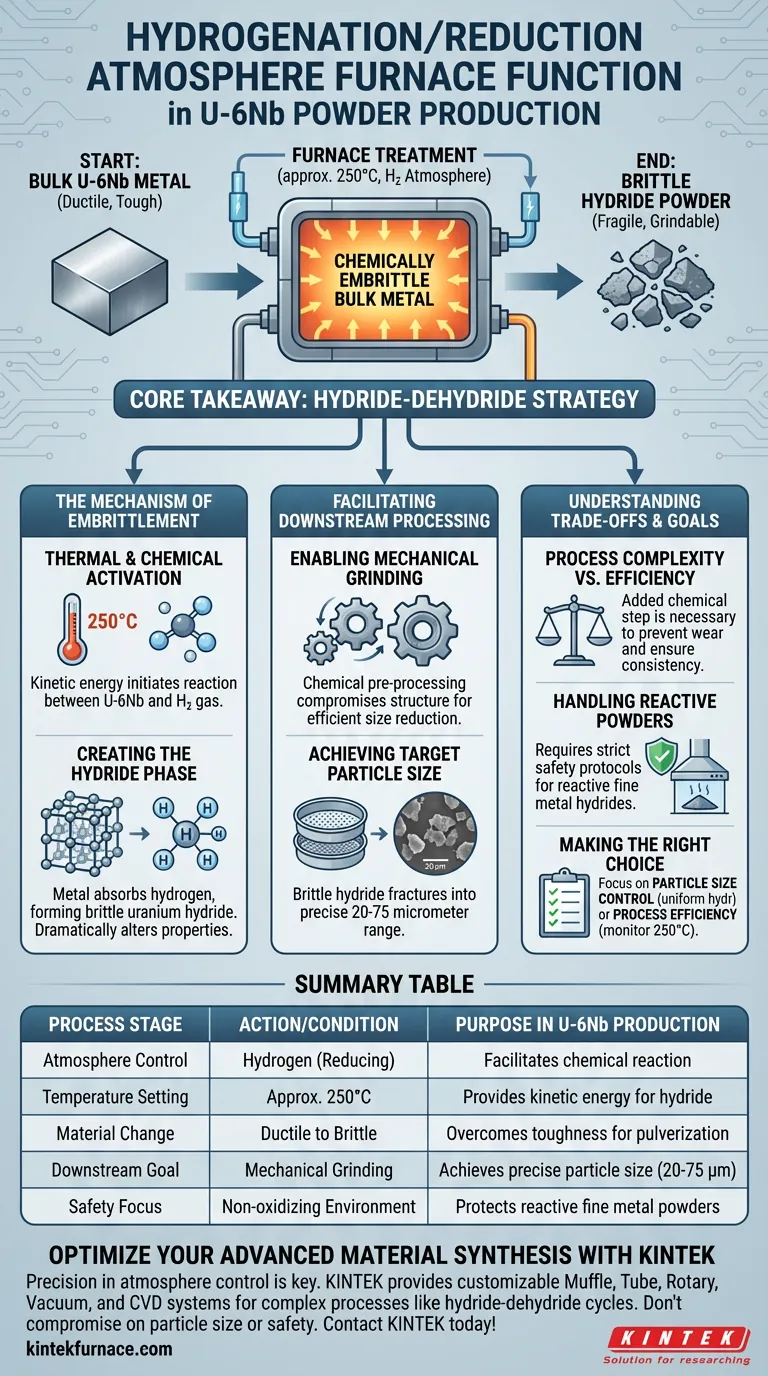

Die Hauptfunktion des Hydrier-/Reduktionsatmosphärenofens besteht darin, massives Uran-Niob (U-6Nb)-Metall chemisch zu verspröden, um es für die Pulverisierung vorzubereiten. Durch die Einwirkung von Wasserstoffgas bei etwa 250 °C ermöglicht der Ofen eine Reaktion, die die zähe Legierung in ein sprödes Hydridpulver umwandelt.

Kernbotschaft Dieser Prozess nutzt eine "Hydrid-Dehydrid"-Strategie, um die natürliche Zähigkeit der U-6Nb-Legierung zu überwinden. Der Ofen schafft eine kontrollierte Umgebung, um die Metallstruktur chemisch zu zersplittern und sie so zerbrechlich zu machen, dass sie mechanisch zu feinem Pulver gemahlen werden kann.

Der Mechanismus der Versprödung

Thermische und chemische Aktivierung

Der Ofen arbeitet bei einer bestimmten Solltemperatur von etwa 250 °C.

Bei dieser Temperatur ist die kinetische Energie ausreichend, um eine Reaktion zwischen dem massiven Uran-Niob-Metall und dem in die Kammer eingeleiteten Wasserstoffgas zu initiieren.

Erzeugung der Hydridphase

Die Einleitung von Wasserstoffgas erzeugt eine reduzierende Atmosphäre, die für die Umwandlung unerlässlich ist.

Das Metall nimmt den Wasserstoff auf und bildet ein Uranhydrid. Diese chemische Veränderung verändert die physikalischen Eigenschaften des Materials drastisch und verwandelt ein duktiles Massenmetall in einen spröden Feststoff.

Erleichterung der nachgeschalteten Verarbeitung

Ermöglichung des mechanischen Mahlens

Der Hauptzweck dieses Ofens ist es, das Material mahlbar zu machen.

Die U-6Nb-Legierung in ihrem natürlichen Zustand ist zu zäh für eine effiziente mechanische Größenreduzierung. Die Ofenbehandlung dient als chemischer Vorbehandlungsschritt, der die strukturelle Integrität des Materials absichtlich beeinträchtigt.

Erreichen der Zielpartikelgröße

Sobald das Material durch den Ofen versprödet wurde, kann es dem Mahlvorgang zugeführt werden.

Da das Hydridpulver spröde ist, bricht es leicht und vorhersagbar. Dies ermöglicht es den Bedienern, das Material auf eine präzise Zielgröße von 20 bis 75 Mikrometern zu mahlen.

Verständnis der Kompromisse

Prozesskomplexität vs. mechanische Effizienz

Die Verwendung dieses Ofens fügt der Produktionslinie einen deutlichen chemischen Verarbeitungsschritt hinzu.

Obwohl er Komplexität in Bezug auf die Atmosphärenkontrolle und Temperaturregelung mit sich bringt, ist dies ein notwendiger Kompromiss. Der Versuch, U-6Nb ohne diese chemische Versprödung zu mahlen, würde wahrscheinlich zu übermäßigem Verschleiß der Ausrüstung und inkonsistenten Partikelgrößen führen.

Umgang mit reaktiven Pulvern

Das Ergebnis dieses Ofens ist ein feines, sprödes Pulver, das sich chemisch vom ursprünglichen Legierungsmaterial unterscheidet.

Der Umgang mit Metallhydriden erfordert die strikte Einhaltung von Sicherheitsprotokollen, da feine Metallpulver reaktiv sein können. Der "Atmosphären"-Aspekt des Ofens ist nicht nur für die Reaktion entscheidend, sondern auch für die Aufrechterhaltung einer sicheren, nicht oxidierenden Umgebung während des Übergangs.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Produktionslinie die Spezifikationen erfüllt, sollten Sie unter Berücksichtigung der Funktion des Ofens Folgendes beachten:

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Partikelgröße liegt: Stellen Sie sicher, dass der Ofen ein einheitliches Hydrid erzeugt, da eine inkonsistente Versprödung das Erreichen des Ziels von 20 bis 75 Mikrometern beim Mahlen erschwert.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Überwachen Sie die Temperatur von 250 °C genau; Abweichungen können die Reaktionsgeschwindigkeit verlangsamen oder das Massenmetall nicht ausreichend verspröden.

Der Hydrierofen ist das kritische Tor, das einen massiven Metallblock in eine bearbeitbare Pulverform verwandelt.

Zusammenfassungstabelle:

| Prozessstufe | Aktion/Bedingung | Zweck bei der U-6Nb-Produktion |

|---|---|---|

| Atmosphärenkontrolle | Wasserstoff (reduzierend) | Ermöglicht chemische Reaktion mit Massenmetall |

| Temperatureinstellung | Ca. 250 °C | Liefert kinetische Energie für die Hydridbildung |

| Materialänderung | Duktile Legierung zu sprödem Hydrid | Überwindet natürliche Zähigkeit für die Pulverisierung |

| Nachgeschaltetes Ziel | Mechanisches Mahlen | Erreicht präzise Partikelgröße (20-75 Mikrometer) |

| Sicherheitsfokus | Nicht oxidierende Umgebung | Schützt reaktive feine Metallpulver |

Optimieren Sie Ihre fortschrittliche Materialsynthese mit KINTEK

Präzision bei der Atmosphärenkontrolle ist der Unterschied zwischen Erfolg und Misserfolg bei der Herstellung spezialisierter Legierungen. Mit fundierter F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für komplexe Prozesse wie den Hydrid-Dehydrid-Zyklus maßgeschneidert sind.

Ob Sie U-6Nb oder andere empfindliche Legierungen verarbeiten, unsere Labor- und industriellen Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Temperatur- und Atmosphärenanforderungen zu erfüllen. Gehen Sie keine Kompromisse bei Partikelgröße oder Sicherheit ein.

Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Investigation of In Situ and Ex Situ Passivation of Pyrophoric Uranium–Niobium Alloy Powder. DOI: 10.3390/app15126431

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie trägt ein reaktiver Schnellantenschmelzofen zur Kristallisation von Phosphosulfiden bei? Experten-Einblicke

- Welche Arten von Atmosphären können in einem Muffelofen mit Atmosphärenschutz erzeugt werden? Beherrschen Sie die Materialverarbeitung mit Präzision

- Wie gewährleistet ein Kammer-Glühofen mit Schutzgas eine genaue Temperaturregelung? Entdecken Sie Präzisionsheizlösungen

- Welche Faktoren sollten beim Kauf eines Inertgasofens berücksichtigt werden? Gewährleistung optimaler Leistung und Sicherheit

- Was ist die Notwendigkeit der Verwendung eines Laborofens mit reduzierender Atmosphäre? Beherrschung der UO2-Kalzinierung

- Wie verbessert das Prinzip der Inertgasatmosphäre die Prozesskontrolle in wissenschaftlichen Anwendungen? Erzielen Sie präzise, kontaminationsfreie Ergebnisse

- Wofür wird ein Atmosphärenofen verwendet? Präzise Materialbearbeitung in kontrollierten Umgebungen erreichen

- Wie verhalten sich chemisch aktive Metalle beim Erhitzen in einem Luftofen? Verstehen Sie die Risiken und Lösungen.