Im Wesentlichen ist ein Atmosphärenofen ein spezialisierter Hochtemperaturofen, der für Prozesse verwendet wird, die eine präzise kontrollierte gasförmige Umgebung erfordern. Er ist ein kritisches Werkzeug für die Wärmebehandlung von Metallen, das Sintern von Keramiken und die Synthese von fortschrittlichen Materialien, bei denen die Exposition gegenüber Umgebungsluft die Integrität und die Eigenschaften des Endprodukts beeinträchtigen würde.

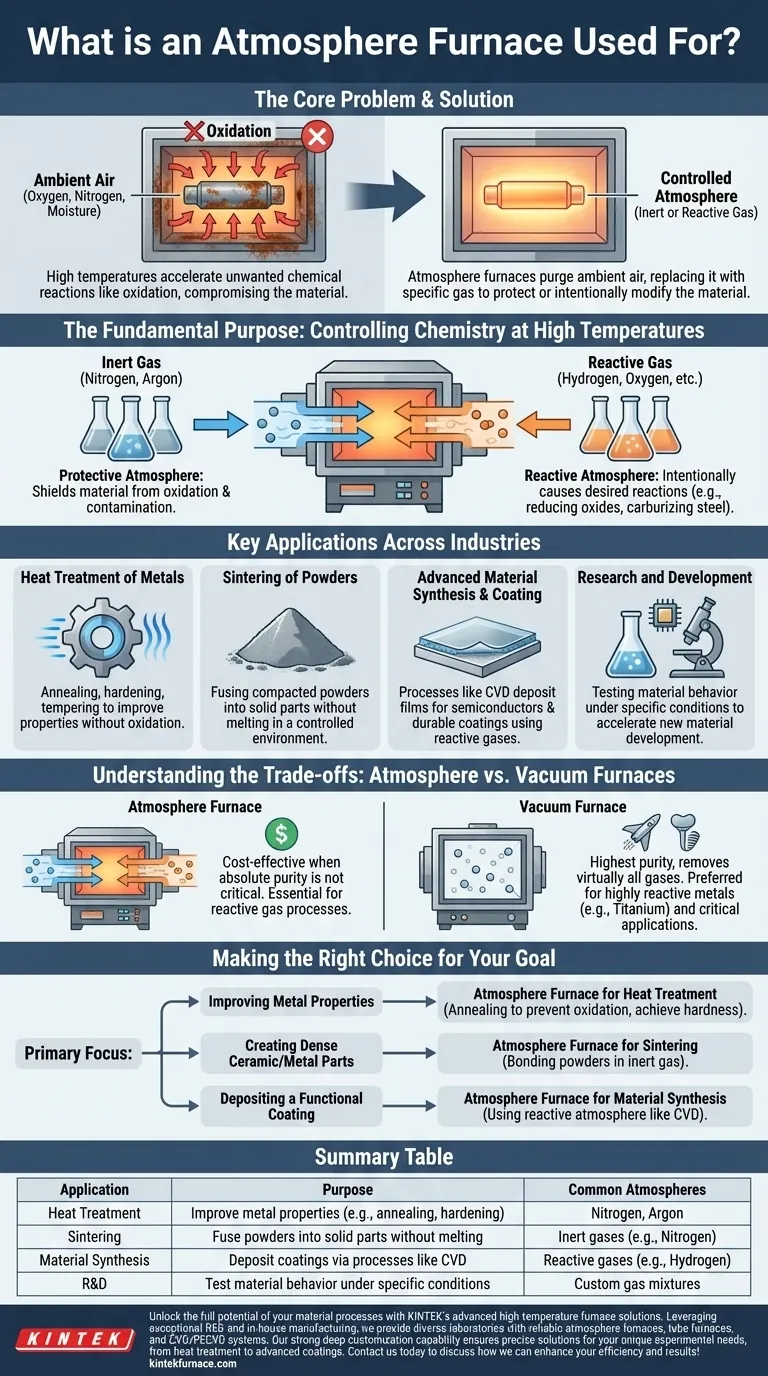

Das Kernproblem bei der Hochtemperaturverarbeitung ist, dass Wärme unerwünschte chemische Reaktionen, wie Oxidation (Rost), beschleunigt. Ein Atmosphärenofen löst dies, indem er die Luft im Inneren durch ein spezifisches Gas ersetzt – entweder inert, um das Material zu schützen, oder reaktiv, um es gezielt zu modifizieren.

Der grundlegende Zweck: Chemie bei hohen Temperaturen kontrollieren

Fast alle fortschrittlichen Materialbearbeitungsprozesse beinhalten Wärme. Das Erhitzen eines Materials in normaler Luft führt jedoch Sauerstoff, Stickstoff und Feuchtigkeit ein, was schädliche chemische Reaktionen verursachen kann. Der Atmosphärenofen wurde speziell entwickelt, um dies zu verhindern.

Warum Umgebungsluft ein Problem ist

Bei hohen Temperaturen ist Sauerstoff hochreaktiv. Er kann Oxidation auf der Oberfläche von Metallen verursachen und eine Oxidschicht bilden, die die Abmessungen und die Oberfläche des Bauteils ruinieren kann. Diese unkontrollierte Umgebung kann auch Verunreinigungen einführen und die grundlegende chemische Zusammensetzung und Leistung des Materials verändern.

Wie eine kontrollierte Atmosphäre dies löst

Ein Atmosphärenofen spült die Umgebungsluft aus seiner Kammer und ersetzt sie durch ein spezifisches, reines Gas oder eine Gasmischung. Diese Atmosphäre kann eine von zwei Arten sein.

- Schutzende (inerte) Atmosphären: Gase wie Stickstoff und Argon werden verwendet, um eine inerte Umgebung zu schaffen. Sie reagieren nicht mit dem erhitzten Material und schützen es wirksam vor Oxidation und Kontamination.

- Reaktive Atmosphären: Gase wie Wasserstoff, Sauerstoff oder kohlenstoffbasierte Gase werden manchmal gezielt eingeleitet. Dies geschieht, um eine spezifische, erwünschte chemische Reaktion auszulösen, wie z. B. die Reduzierung von Oberflächenoxiden oder das Aufkohlen von Stahl zur Härtung.

Wichtige Anwendungen in verschiedenen Branchen

Durch die präzise Steuerung der thermischen und chemischen Umgebung ermöglichen Atmosphärenöfen eine breite Palette kritischer industrieller und Forschungsanwendungen.

Wärmebehandlung von Metallen

Dies ist eine der häufigsten Anwendungen. Prozesse wie Glühen (Erweichen), Härten und Anlassen werden in einer kontrollierten Atmosphäre durchgeführt, um die gewünschten mechanischen Eigenschaften zu erzielen, ohne zerstörerische Oxidschichten zu bilden.

Sintern von Pulvern

Sintern ist der Prozess, bei dem verdichtete Pulver (Metall oder Keramik) erhitzt werden, um sie zu einem festen, dichten Objekt zu verschmelzen, ohne sie zu schmelzen. Eine kontrollierte Atmosphäre ist unerlässlich, um die Oxidation der feinen Partikel zu verhindern und eine starke Bindung zwischen ihnen zu gewährleisten.

Synthese und Beschichtung fortschrittlicher Materialien

Prozesse wie die chemische Gasphasenabscheidung (CVD) nutzen die Ofenatmosphäre als Schlüsselbestandteil. Vorläufergase werden in die heiße Kammer eingeleitet, wo sie reagieren und einen dünnen, festen Film auf einem Substrat abscheiden. Dies ist grundlegend für die Herstellung von Halbleitern und langlebigen Beschichtungen.

Forschung und Entwicklung

In Laboren sind Atmosphärenöfen unverzichtbar. Sie ermöglichen es Forschern zu testen, wie sich Materialien unter spezifischen Temperatur- und Atmosphärenbedingungen verhalten, was die Entwicklung neuer Legierungen, Verbundwerkstoffe und Keramiken beschleunigt.

Die Abwägungen verstehen

Obwohl leistungsstark, ist der Atmosphärenofen nicht die einzige Lösung für kontrolliertes Erhitzen. Die primäre Alternative ist ein Vakuumofen.

Wann Sie sich für einen Atmosphärenofen entscheiden sollten

Ein Atmosphärenofen ist oft die kostengünstigere Wahl, wenn absolute Reinheit nicht die Hauptsorge ist. Er ist auch die notwendige Wahl, wenn ein reaktives Gas Teil des Prozesses sein muss, was in einem Vakuum unmöglich ist.

Wann ein Vakuumofen überlegen ist

Ein Vakuumofen bietet die höchste Reinheit, indem er praktisch alle Gase aus der Kammer entfernt. Er ist das bevorzugte Werkzeug für die Verarbeitung hochreaktiver Metalle wie Titan oder für Anwendungen in der Luft- und Raumfahrt sowie bei medizinischen Implantaten, bei denen selbst geringste Verunreinigungen inakzeptabel sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Prozesses hängt vollständig vom Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung von Metalleigenschaften liegt: Sie verwenden einen Atmosphärenofen für Wärmebehandlungen wie Glühen, um Oxidation zu verhindern und eine präzise Härte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von dichten Keramik- oder Metallteilen liegt: Sie verwenden ihn zum Sintern, um Pulver in einem Inertgas zu binden und so die Festigkeit und Integrität des Teils zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer funktionalen Beschichtung liegt: Sie verwenden einen Prozess wie CVD, bei dem die reaktive Atmosphäre selbst die neue Materialschicht aufbaut.

Letztendlich bietet Ihnen ein Atmosphärenofen eine präzise Kontrolle über die Materialchemie und verwandelt einen einfachen Erhitzungsprozess in ein vorhersagbares und wiederholbares Fertigungswerkzeug.

Zusammenfassungstabelle:

| Anwendung | Zweck | Übliche Atmosphären |

|---|---|---|

| Wärmebehandlung | Verbesserung der Metalleigenschaften (z. B. Glühen, Härten) | Stickstoff, Argon |

| Sintern | Pulver ohne Schmelzen zu festen Teilen verschmelzen | Inerte Gase (z. B. Stickstoff) |

| Materialsynthese | Beschichtungen durch Prozesse wie CVD abscheiden | Reaktive Gase (z. B. Wasserstoff) |

| F&E | Testen des Materialverhaltens unter spezifischen Bedingungen | Benutzerdefinierte Gasmischungen |

Entfesseln Sie das volle Potenzial Ihrer Materialprozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung hervorragender F&E und hauseigener Fertigung liefern wir vielfältigen Laboren zuverlässige Atmosphärenöfen, Rohröfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, von der Wärmebehandlung bis zu fortschrittlichen Beschichtungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten