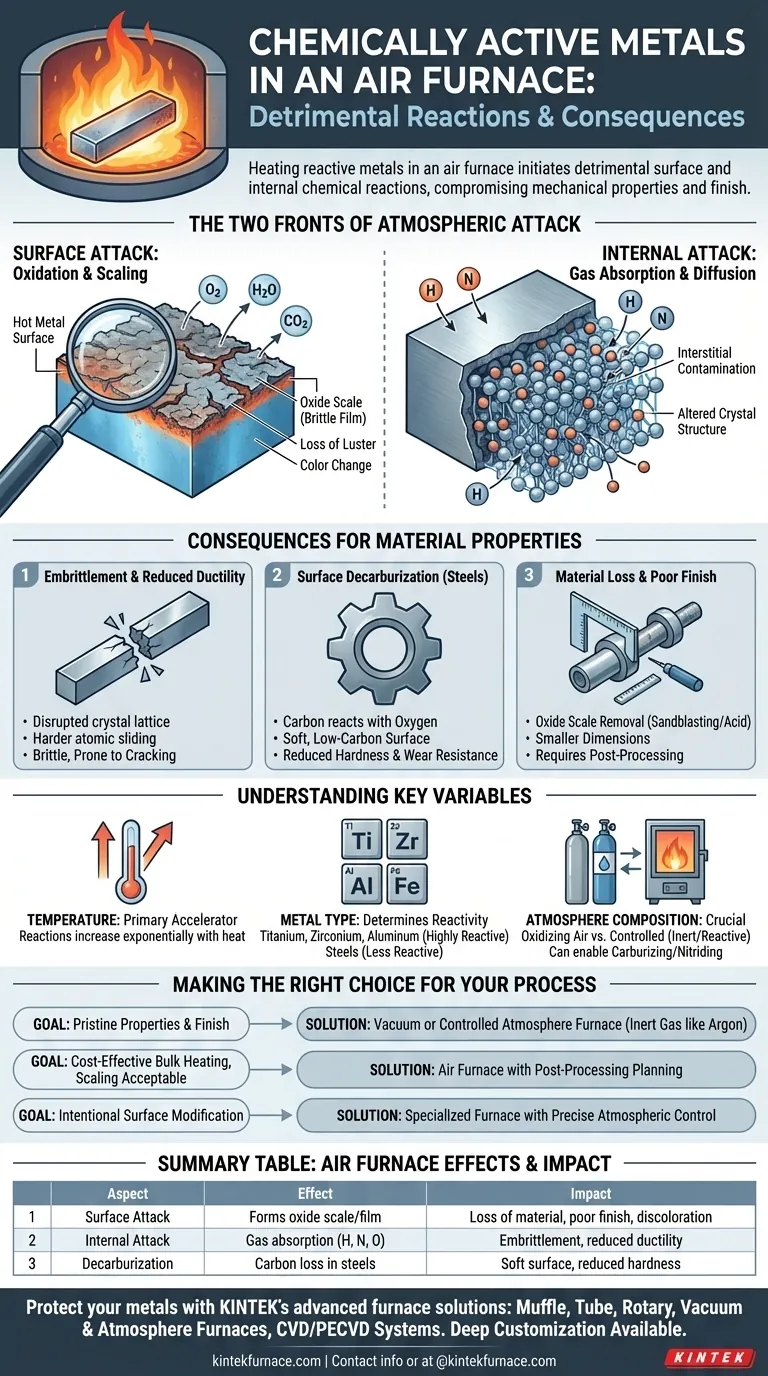

Wenn ein chemisch aktives Metall in einem Luftofen erhitzt wird, löst dies eine Reihe schädlicher chemischer Reaktionen mit der umgebenden Atmosphäre aus. Diese Reaktionen treten sowohl an der Oberfläche auf, wo sich ein Oxidfilm oder Zunder bildet, als auch innerhalb der inneren Struktur des Metalls, da Gase wie Sauerstoff, Stickstoff und Wasserstoff absorbiert werden. Das Ergebnis ist eine erhebliche Verschlechterung der ursprünglichen mechanischen Eigenschaften und der Oberflächengüte des Metalls.

Das Erhitzen eines reaktiven Metalls an der offenen Luft ist kein passiver Prozess. Die Ofenatmosphäre wirkt als aggressives chemisches Mittel, das das Metall grundlegend verändert, indem es spröde Oberflächenschichten bildet und innere Verunreinigungen einführt, die seine strukturelle Integrität beeinträchtigen.

Die zwei Fronten des atmosphärischen Angriffs

Wenn ein Metall erhitzt wird, schwingen seine Atome intensiver, wodurch es weitaus anfälliger für chemische Reaktionen wird. Ein Luftofen liefert eine ständige Zufuhr reaktiver Gase, die das Metall auf zwei verschiedene Weisen angreifen.

Oberflächenangriff: Oxidation und Zunderbildung

Der sichtbarste Effekt ist die Oxidation. Die heiße Metalloberfläche reagiert bereitwillig mit Sauerstoff, Wasserdampf und Kohlendioxid, die in der Luft vorhanden sind.

Diese Reaktion bildet eine spröde, oft schuppige Schicht aus Metalloxid, bekannt als Zunder oder ein Oxidfilm. Dieser Prozess ist dafür verantwortlich, dass das Metall seinen metallischen Glanz verliert und seine Farbe ändert.

Interner Angriff: Gasabsorption und Diffusion

Gleichzeitig können kleinere atomare Elemente wie Wasserstoff (aus Wasserdampf) und Stickstoff von der Oberfläche absorbiert werden. Bei hohen Temperaturen diffundieren diese Atome von der Oberfläche tief in die innere Kristallstruktur des Metalls.

Diese interne Verunreinigung ist oft unsichtbar, aber besonders schädlich, da sie die Eigenschaften des Metalls von innen heraus verändert.

Die Folgen für die Materialeigenschaften

Diese chemischen Veränderungen sind nicht nur kosmetischer Natur. Sie haben direkte, negative Auswirkungen auf die Leistung und Zuverlässigkeit der metallischen Komponente.

Versprödung und verminderte Duktilität

Die Absorption von Gasen, insbesondere Wasserstoff und Stickstoff, stört das Kristallgitter des Metalls. Dies wird oft als interstitielle Verunreinigung bezeichnet.

Diese Störung erschwert das Gleiten der Atomlagen übereinander, wodurch das Metall deutlich spröder wird und seine Duktilität verliert. Ein sprödes Metall neigt eher dazu, unter Spannung zu reißen oder zu brechen, anstatt sich zu verbiegen.

Oberflächenentkohlung (bei Stählen)

Bei Kohlenstoffstählen kann der Sauerstoff in der Ofenatmosphäre mit dem Kohlenstoff nahe der Oberfläche des Werkstücks reagieren. Diese Reaktion "verbrennt" den Kohlenstoff und hinterlässt eine weiche, kohlenstoffarme Eisenschicht.

Diese Entkohlung ist in Anwendungen, die eine harte, verschleißfeste Oberfläche erfordern, wie z.B. Zahnräder oder Lager, äußerst unerwünscht.

Materialverlust und schlechte Oberflächengüte

Die Oxidschicht, die sich auf der Oberfläche bildet, stellt einen Verlust des Grundmetalls dar. Diese Schicht wird typischerweise nach der Wärmebehandlung durch Verfahren wie Sandstrahlen oder Säurebeizen entfernt, was zu einem Endteil führt, das kleiner als seine ursprünglichen Abmessungen ist.

Die wichtigsten Variablen verstehen

Die Schwere dieser Effekte ist nicht konstant; sie hängt von einigen kritischen Faktoren ab, die Sie oft steuern können.

Die Temperatur ist der Hauptbeschleuniger

Die Geschwindigkeit all dieser chemischen Reaktionen – Oxidation, Diffusion und Entkohlung – nimmt exponentiell mit der Temperatur zu. Ein kleiner Anstieg der Ofentemperatur kann einen dramatischen Anstieg des atmosphärischen Angriffs verursachen.

Der Metalltyp bestimmt die Reaktivität

Metalle wie Titan, Zirkonium und Aluminium sind extrem reaktiv und sehr anfällig für Gasabsorption und Oxidation. Stähle sind ebenfalls reaktiv, aber im Allgemeinen weniger als diese Gruppe. Die Wahl der Heizmethode muss die inhärente Reaktivität des Metalls berücksichtigen.

Die Zusammensetzung der Atmosphäre ist entscheidend

Obwohl ein Luftofen von Natur aus oxidierend ist, können geringfügige Variationen in der Atmosphäre das Ergebnis verändern. Eine Atmosphäre mit überschüssigem Kohlenmonoxid (CO) oder Methan (CH4) kann der Stahloberfläche tatsächlich Kohlenstoff hinzufügen (Aufkohlen), was das Gegenteil von Entkohlung ist. Dies unterstreicht, dass die Ofenatmosphäre eine aktive chemische Variable ist.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis dieser Reaktionen ist der Schlüssel zur Auswahl der geeigneten Heizmethode für Ihr Ziel.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung makelloser Materialeigenschaften und der Oberflächengüte liegt: Ein Luftofen ist ungeeignet. Sie müssen einen Vakuumofen oder einen kontrollierten Ofen mit Inertgasatmosphäre (wie Argon) verwenden, um das Metall zu schützen.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Schüttgutheizen liegt und eine gewisse Oberflächenverunreinigung akzeptabel ist: Ein Luftofen kann verwendet werden, aber Sie müssen Nachbearbeitungsschritte wie Zerspanung oder Reinigung planen, um die beschädigte Oberflächenschicht zu entfernen.

- Wenn Ihr Ziel darin besteht, die Oberfläche gezielt zu modifizieren (z. B. Härten): Sie müssen einen speziellen Ofen mit präziser atmosphärischer Steuerung verwenden, um spezifische Elemente wie Kohlenstoff (Aufkohlen) oder Stickstoff (Nitrieren) auf vorhersehbare Weise einzubringen.

Letztendlich ist die Kontrolle der Ofenatmosphäre kein nachträglicher Gedanke; sie ist ein kritischer Parameter, um das gewünschte metallurgische Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Auswirkung im Luftofen | Auswirkung auf Metall |

|---|---|---|

| Oberflächenangriff | Bildet Oxidschicht/-film | Materialverlust, schlechte Oberfläche, Verfärbung |

| Innerer Angriff | Gasabsorption (H, N, O) | Versprödung, reduzierte Duktilität |

| Entkohlung | Kohlenstoffverlust in Stählen | Weiche Oberfläche, reduzierte Härte |

| Schlüsselvariablen | Temperatur, Metalltyp, Atmosphäre | Bestimmt die Schwere des Schadens |

Schützen Sie Ihre Metalle vor atmosphärischen Schäden mit den fortschrittlichen Ofenlösungen von KINTEK. Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, mit starker individueller Anpassung an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors und die Materialqualität zu verbessern!

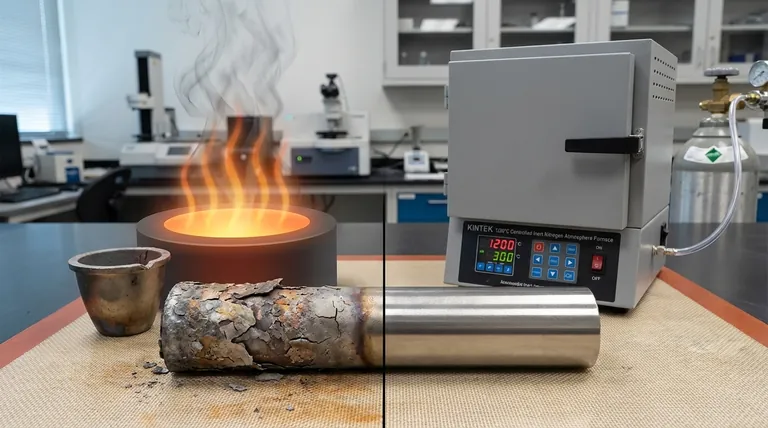

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln