Kurz gesagt, ein Kastenofen wird beim Sintern von Metallpulvern eingesetzt, indem er eine hochkontrollierte, Hochtemperaturumgebung bereitstellt. Er erhitzt das verdichtete Pulver, bekannt als „Grünling“, auf eine präzise Temperatur knapp unter seinem Schmelzpunkt, wodurch die einzelnen Metallpartikel miteinander verschmelzen und ein festes, dichtes Bauteil bilden. Die kritische Funktion des Ofens besteht darin, sowohl die Temperatur als auch die Atmosphäre zu steuern, um die gewünschten Materialeigenschaften zu erzielen.

Die Wirksamkeit eines Kastenofens zum Sintern hängt nicht nur davon ab, hohe Temperaturen zu erreichen. Sein wahrer Wert liegt in seiner Fähigkeit, die interne Atmosphäre präzise zu steuern, was entscheidend ist, um Oxidation und andere unerwünschte chemische Reaktionen zu verhindern, die die Integrität des fertigen Metallteils beeinträchtigen würden.

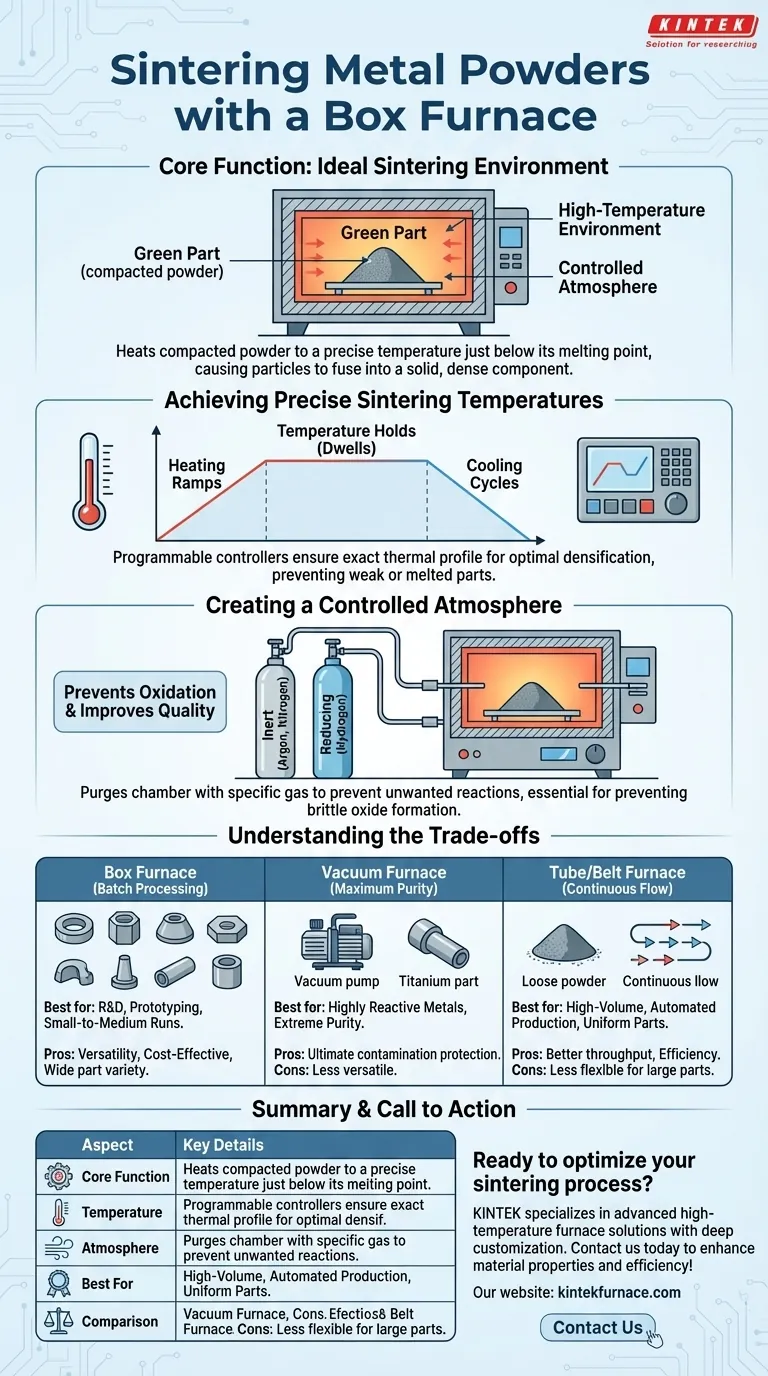

Die Kernfunktion: Schaffung der idealen Sinterumgebung

Sintern ist ein empfindlicher thermischer Prozess. Das Ziel ist die atomare Diffusion zwischen Partikeln, nicht das Schmelzen. Ein Kastenofen bietet die stabile, gleichmäßige und kontrollierte Umgebung, die erforderlich ist, um Metallpulver erfolgreich zu einer kohärenten Masse zu verbinden.

Erreichen präziser Sintertemperaturen

Das Sintern findet innerhalb eines sehr spezifischen Temperaturfensters statt. Zu niedrig, und die Partikel verbinden sich nicht effektiv, was zu einem schwachen Teil führt. Zu hoch, und das Teil kann schmelzen, durchhängen oder seine Form verlieren.

Ein Kastenofen verwendet programmierbare Steuerungen, um präzise Aufheizrampen, Temperaturhaltezeiten (Haltezeiten) und Abkühlzyklen auszuführen, um sicherzustellen, dass das Material genau das thermische Profil erfährt, das für eine optimale Verdichtung erforderlich ist.

Schaffung einer kontrollierten Atmosphäre

Dies ist wohl der kritischste Parameter für das Sintern von Metallen. Das Erhitzen der meisten Metalle in Anwesenheit von Luft (Sauerstoff) führt zu einer schnellen Oxidation, wodurch eine spröde Oxidschicht entsteht, die eine ordnungsgemäße metallische Bindung verhindert.

Ein Atmosphären-Kastenofen löst dieses Problem, indem er ermöglicht, die Prozesskammer zu spülen und mit einem spezifischen Gas zu füllen. Dies verhindert unerwünschte Reaktionen und kann sogar die Oberflächenqualität des Materials verbessern.

Gängige Atmosphären und ihr Zweck

-

Inerte Atmosphäre (Argon, Stickstoff): Diese Gase sind nicht reaktiv. Sie werden verwendet, um Sauerstoff einfach zu verdrängen und Oxidation während des Heizzyklus zu verhindern.

-

Reduzierende Atmosphäre (Wasserstoff, Wasserstoff/Stickstoff-Gemisch): Eine reduzierende Atmosphäre entfernt aktiv Oberflächenoxide von den Metallpartikeln. Dies kann zu stärkeren Bindungen und einem saubereren Endprodukt führen.

Verständnis der Kompromisse: Kastenofen vs. andere Methoden

Obwohl vielseitig, ist ein Kastenofen nicht die einzige Option zum Sintern. Das Verständnis seiner Stärken und Schwächen im Vergleich zu anderen Technologien ist der Schlüssel zu einer fundierten Entscheidung.

Der Kastenofen: Vielseitigkeit für die Chargenverarbeitung

Ein Kastenofen eignet sich hervorragend für die Verarbeitung von Teilen in Chargen. Seine einfache, geschlossene Kammer kann eine Vielzahl von Teilegrößen und -formen aufnehmen, was ihn ideal für Forschung und Entwicklung, Prototypenbau und kleine bis mittlere Produktionsläufe macht.

Der Vakuumofen: Für maximale Reinheit

Für hochreaktive Metalle wie Titan oder für Anwendungen, die extreme Reinheit erfordern, ist ein Vakuumofen oft überlegen. Durch das Entfernen praktisch aller Gase aus der Kammer bietet er den ultimativen Schutz vor Kontamination und Oxidation, etwas, das eine Atmosphärenspülung in einem Kastenofen nicht vollständig garantieren kann.

Der Rohrofen: Für Gleichmäßigkeit und kontinuierlichen Fluss

Für die Verarbeitung von losen Pulvern oder kleinen, gleichmäßigen Teilen kann ein Drehrohrofen eine bessere Heizgleichmäßigkeit bieten, indem er das Material während des Erhitzens taumelt. Andere kontinuierliche Öfen, wie Bandöfen, eignen sich besser für hochvolumige, automatisierte Produktionslinien, bei denen sich die Teile kontinuierlich durch verschiedene Heizzonen bewegen.

Die richtige Wahl für Ihr Ziel

Die beste Sintermethode hängt ausschließlich von Ihrem Material, Ihrem Produktionsvolumen und den gewünschten Endprodukten ab. Verwenden Sie diese Richtlinien, um Ihre Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung, Prozessentwicklung oder flexibler Chargenproduktion liegt: Ein Atmosphären-Kastenofen bietet ein ausgezeichnetes Gleichgewicht aus Kontrolle, Vielseitigkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf dem Sintern hochreaktiver Metalle oder dem Erreichen maximaler Reinheit liegt: Ein spezieller Vakuumofen ist die notwendige Wahl, um atmosphärische Verunreinigungen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, kontinuierlichen Fertigung eines einzigen Teiltyps liegt: Ein spezialisierter kontinuierlicher Band- oder Drehrohrofen bietet einen besseren Durchsatz und Effizienz.

Letztendlich ist die Abstimmung der Ofentechnologie auf Ihr spezifisches Material und Ihre Leistungsanforderungen der Schlüssel zu einem erfolgreichen Sinterprozess.

Zusammenfassungstabelle:

| Aspekt | Schlüsselfunktionen |

|---|---|

| Kernfunktion | Bietet eine kontrollierte Hochtemperaturumgebung, um Metallpulver ohne Schmelzen zu festen Teilen zu verschmelzen. |

| Temperaturregelung | Verwendet programmierbare Aufheizrampen, Haltezeiten und Abkühlzyklen für optimale Verdichtung. |

| Atmosphärenkontrolle | Verhindert Oxidation mit inerten (z.B. Argon, Stickstoff) oder reduzierenden (z.B. Wasserstoff) Gasen. |

| Am besten geeignet für | F&E, Prototypenbau und Chargenproduktion verschiedener Teilegrößen und -formen. |

| Vergleich | Vielseitiger als Vakuumöfen für den allgemeinen Gebrauch; weniger geeignet für die kontinuierliche Hochvolumenproduktion. |

Bereit, Ihren Sinterprozess zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, die auf vielfältige Laboranforderungen zugeschnitten sind. Durch unsere außergewöhnliche F&E und interne Fertigung bieten wir Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme an, mit starker individueller Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Materialeigenschaften und Produktionseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung