Die Hochtemperaturverarbeitung von Mangan-Kupfer-Legierungen erfordert strenge Umgebungs- und chemische Kontrollen aufgrund der extremen Flüchtigkeit von metallischem Mangan. Wenn sie intensiven Wärmequellen wie Laserscanning ausgesetzt sind, verdampft Mangan schnell, was sowohl eine Schutzgasatmosphäre als auch einen bewussten Überschuss an Mn im Ausgangsmaterial erfordert, um sicherzustellen, dass die endgültige Legierung die Designspezifikationen erfüllt.

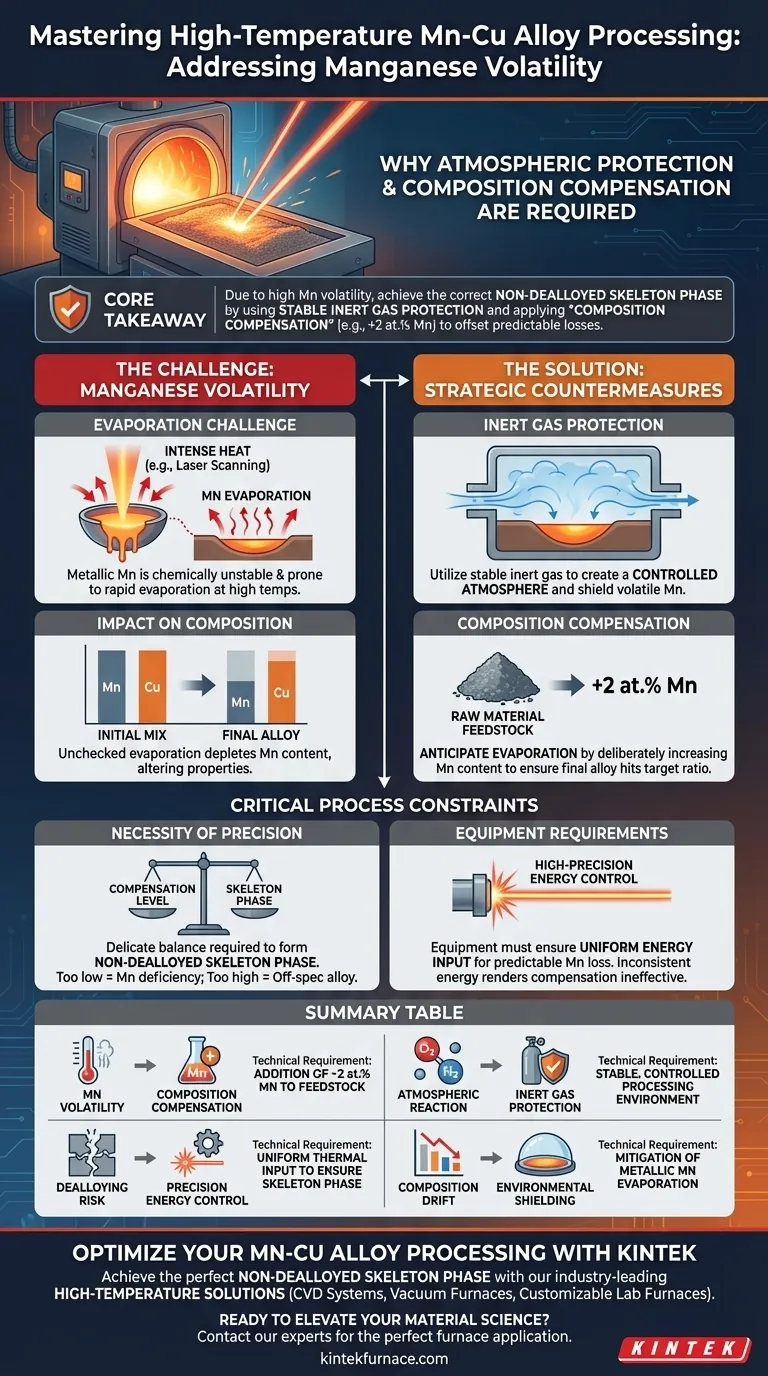

Kernbotschaft Da metallisches Mangan während der thermischen Verarbeitung eine hohe Verdampfungstendenz aufweist, führen Standard-Rohstoffverhältnisse zu einem manganarmen Endprodukt. Um die korrekte nicht entlegierte Skelettphase zu erreichen, müssen Hersteller eine stabile Schutzgasatmosphäre verwenden und eine "Zusammensetzungskompensation" anwenden – typischerweise durch Zugabe von zusätzlichen 2 Atomprozent Mn zur Anfangsmischung –, um diese vorhersehbaren Verluste auszugleichen.

Verständnis der Mangansflüchtigkeit

Die Verdampfungsherausforderung

Während Hochtemperaturprozessen wie dem Laserscanning ist die auf das Material angewendete thermische Energie intensiv.

Unter diesen Bedingungen ist metallisches Mangan (Mn) chemisch instabil und sehr anfällig für Verdampfung. Diese Flüchtigkeit birgt ein unmittelbares Risiko von Materialverlust während der Schmelzphase.

Die Auswirkungen auf die Zusammensetzung

Wenn diese Verdampfung unkontrolliert bleibt, weicht die endgültige chemische Zusammensetzung der Legierung von der beabsichtigten Konstruktion ab.

Dieser Verlust ist nicht gleichmäßig; er verarmt spezifisch den Mangangehalt im Verhältnis zum Kupfer und verändert grundlegend die Eigenschaften und die potenzielle Leistung der Legierung.

Strategische Gegenmaßnahmen

Schutzgasatmosphäre

Um die Umgebungsinstabilität zu mildern, muss die Verarbeitungsausrüstung eine stabile Schutzgasatmosphäre verwenden.

Dies schafft eine kontrollierte Atmosphäre um das Schmelzbad. Es schirmt das flüchtige Mangan von atmosphärischen Reaktionen ab und hilft, die unmittelbare Verarbeitungsumgebung zu stabilisieren.

Zusammensetzungskompensation

Prozessingenieure müssen die Verdampfung antizipieren, anstatt nur zu versuchen, sie zu verhindern. Dies wird durch Kompensation der anfänglichen Zusammensetzung erreicht.

Durch die bewusste Erhöhung des Mangangehalts im Rohmaterial – typischerweise um 2 Atomprozent – können Hersteller den Verdampfungsprozess "speisen". Dies stellt sicher, dass nach den unvermeidlichen Verlusten das verbleibende Material im exakt beabsichtigten Verhältnis liegt.

Kritische Prozessbeschränkungen

Die Notwendigkeit von Präzision

Dies ist ein heikler Balanceakt. Das Ziel ist die Bildung einer spezifischen Mikrostruktur, die als nicht entlegierte Skelettphase bekannt ist.

Wenn die Kompensation zu gering ist, bildet sich die Skelettphase aufgrund von Mn-Mangel nicht richtig. Wenn die Kompensation zu hoch ist (ohne entsprechende Verdampfung), ist die Legierung außerhalb der Spezifikation.

Ausrüstungsanforderungen

Die Materialchemie allein kann das Problem nicht lösen. Die Fertigungsausrüstung muss in der Lage sein, hochpräzise Energiesteuerung zu gewährleisten.

Inkonsistente Energiezufuhr kann zu unvorhersehbaren Verdampfungsraten führen, wodurch die feste Zusammensetzungskompensation unwirksam wird. Eine gleichmäßige Energieanwendung ist erforderlich, um den Mn-Verlust vorhersehbar und beherrschbar zu machen.

Sicherstellung des Prozesserfolgs

Um Mn-Cu-Legierungen erfolgreich durch Hochtemperaturmethoden herzustellen, priorisieren Sie basierend auf Ihren Produktionszielen Folgendes:

- Wenn Ihr Hauptaugenmerk auf chemischer Genauigkeit liegt: Implementieren Sie eine standardmäßige Zusammensetzungskompensationsstrategie (z. B. +2 Atomprozent Mn), um die Auswirkungen der Verdampfung zu neutralisieren.

- Wenn Ihr Hauptaugenmerk auf mikroskopischer Integrität liegt: Stellen Sie sicher, dass Ihre Ausrüstung eine hochpräzise Energiesteuerung bietet, um die stabilen Bedingungen für die nicht entlegierte Skelettphase aufrechtzuerhalten.

Präzision sowohl bei der atmosphärischen Kontrolle als auch bei der Rohstoffchemie ist der einzige Weg, um zu garantieren, dass die endgültige Legierung ihren Designanforderungen entspricht.

Zusammenfassungstabelle:

| Prozessherausforderung | Lösung | Technische Anforderung |

|---|---|---|

| Mn-Flüchtigkeit | Zusammensetzungskompensation | Zugabe von ca. 2 Atomprozent Mn zum Rohmaterial |

| Atmosphärische Reaktion | Schutzgasatmosphäre | Stabile, kontrollierte Verarbeitungsumgebung |

| Entlegierungsrisiko | Präzise Energiesteuerung | Gleichmäßige Wärmezufuhr zur Sicherstellung der Skelettphase |

| Zusammensetzungsdrift | Umgebungsabschirmung | Minderung der Verdampfung von metallischem Mangan |

Optimieren Sie Ihre Mn-Cu-Legierungsverarbeitung mit KINTEK

Lassen Sie nicht zu, dass die Manganflüchtigkeit Ihre Materialintegrität beeinträchtigt. Das Erreichen der perfekten nicht entlegierten Skelettphase erfordert höchste thermische Präzision und atmosphärische Kontrolle.

KINTEK bietet branchenführende Hochtemperatur-Lösungen – einschließlich CVD-Systemen, Vakuumöfen und anpassbaren Laboröfen –, die für die Verarbeitung der flüchtigsten Materialien ausgelegt sind. Unterstützt durch erstklassige F&E und Fertigung, gewährleistet unsere Ausrüstung eine gleichmäßige Energiezufuhr und stabile Schutzgasumgebungen, die auf Ihre spezifischen Forschungs- oder Produktionsanforderungen zugeschnitten sind.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre spezielle Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Haozhang Zhong, Ma Qian. Skeletal High‐Strength Nanoporous Copper and Metamaterials: The Hakka Tulou Design Heritage. DOI: 10.1002/adma.202503701

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie gewährleistet der Kastenofen mit Atmosphäre-Regelung eine präzise Atmosphärenkontrolle? Beherrschen Sie die präzise Gas- und Temperaturregelung

- Was sind die Anwendungsbereiche des Kastenofen zum Glühen unter Schutzgasatmosphäre? Wesentlich für die Metall-, Elektronik- und Materialverarbeitung

- Warum werden Argon und Wasserstoff als Prozessatmosphäre beim Plasmaspritzen von AlCoCrFeNi verwendet? Hochreine Beschichtungen freischalten

- Wie unterscheidet sich ein Retortenofen von einem Muffelofen? Entdecken Sie die wichtigsten Unterschiede in Design und Funktion

- Warum ist ein Ofen mit kontrollierter Atmosphäre für das Entbindern von 316L erforderlich? Gewährleistung der strukturellen Integrität & Null Risse

- Was sind die Hauptzwecke der Verwendung einer inerten Atmosphäre? Oxidation verhindern und Prozesssicherheit gewährleisten

- Wie reguliert ein Hochtemperatur-Ofen die Porenstruktur in Hanji-basiertem Kohlenstoff? Optimieren Sie Ihre Kohlenstoffaktivierung

- Welche Heizmethoden stehen bei experimentellen Kastenofen mit Schutzgasatmosphäre zur Verfügung? Wählen Sie die richtige Einrichtung für Ihr Labor