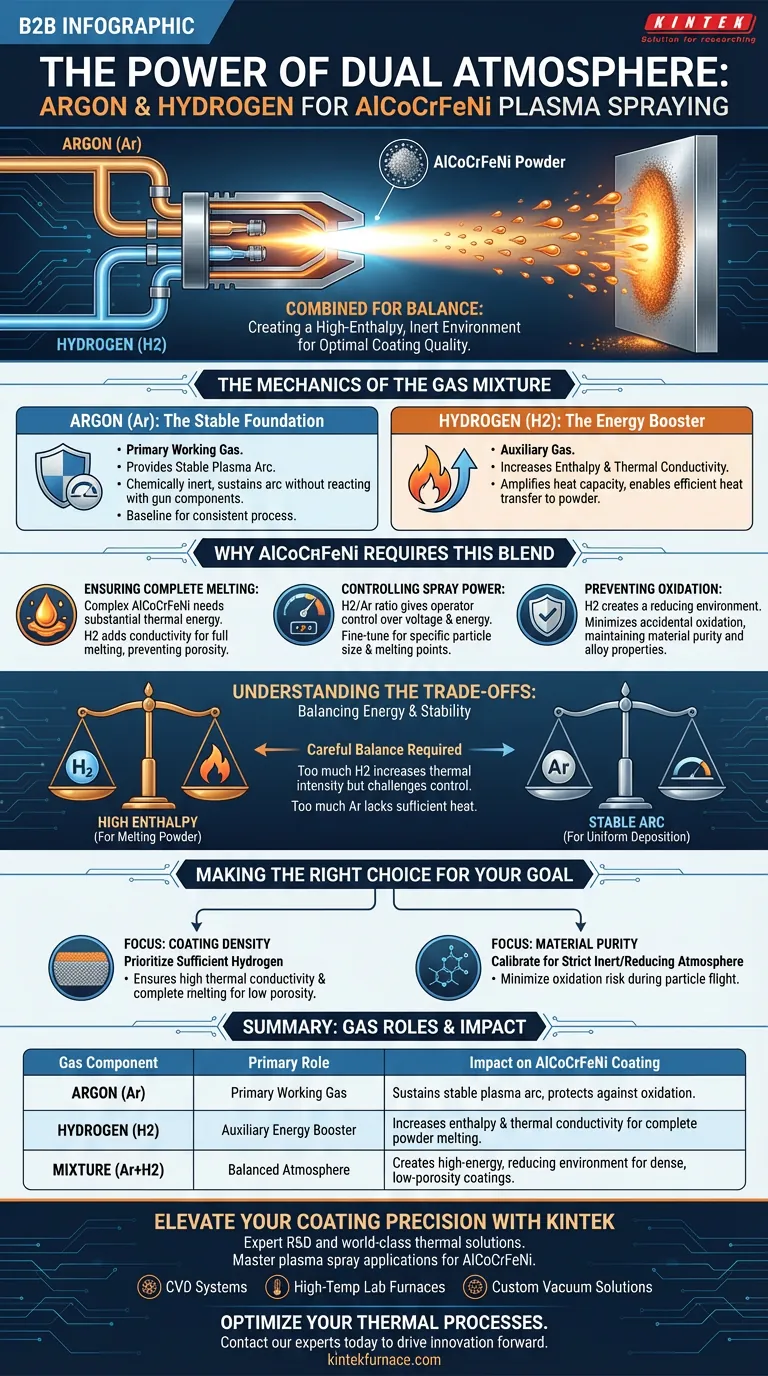

Argon und Wasserstoff werden zusammen verwendet, um eine ausgewogene thermische Umgebung zu schaffen, die die Beschichtungsqualität maximiert und gleichzeitig das Material schützt. Argon dient als primäres stabilisierendes Gas zur Aufrechterhaltung des Lichtbogens, während Wasserstoff als hochenergetisches Hilfsgas fungiert, das die Hitze und Leitfähigkeit der Flamme erhöht, um sicherzustellen, dass das AlCoCrFeNi-Pulver vollständig schmilzt.

Die Kombination aus Argon und Wasserstoff bietet eine inerte Umgebung mit hoher Enthalpie, die für die Verarbeitung komplexer Legierungen unerlässlich ist. Während Argon einen stabilen Lichtbogenkern erzeugt, wirkt Wasserstoff als thermischer Verstärker, der die intensive Energie liefert, die zum vollständigen Schmelzen von AlCoCrFeNi-Partikeln erforderlich ist, ohne eine schädliche Oxidation zu verursachen.

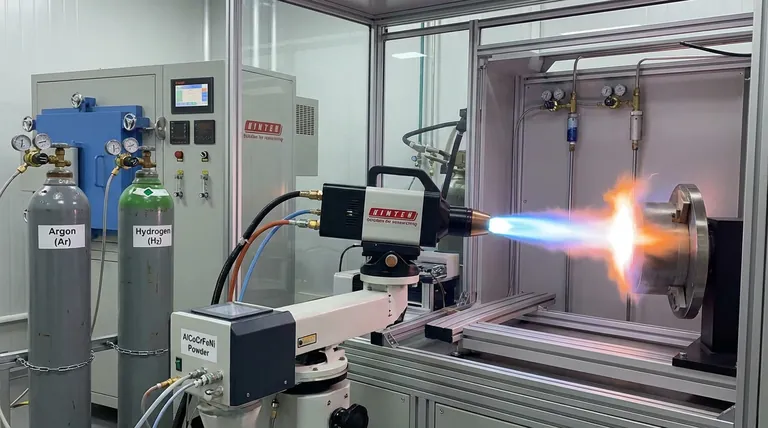

Die Mechanik der Gasgemischung

Die Grundlage: Argon (Ar)

Argon fungiert als primäres Arbeitsgas im Plasmaspritzverfahren. Seine grundlegende Rolle ist die Bereitstellung eines stabilen Lichtbogens.

Da Argon chemisch inert ist, erhält es den Lichtbogen aufrecht, ohne mit den internen Komponenten der Plasmakanone zu reagieren. Diese Stabilität ist die Grundvoraussetzung für einen konsistenten, kontrollierbaren Sprühprozess.

Der Energie-Booster: Wasserstoff (H2)

Wasserstoff wird als Hilfsgas zugeführt, um die Eigenschaften der Plasmaflamme radikal zu verändern. Seine Hauptfunktion ist die Erhöhung der Enthalpie (Wärmeinhalt) und der thermischen Leitfähigkeit des Plasmas.

Während Argon den Lichtbogen erzeugt, hat es eine relativ geringe Wärmekapazität. Die Zugabe von Wasserstoff ermöglicht es der Plasmafahne, deutlich mehr Energie zu transportieren und diese Wärme effizienter auf die in den Strom injizierten Pulverpartikel zu übertragen.

Warum AlCoCrFeNi diese spezielle Mischung benötigt

Gewährleistung des vollständigen Schmelzens

AlCoCrFeNi ist eine komplexe Hochentropie-Legierung, die erhebliche thermische Energie benötigt, um während ihrer kurzen Flugzeit von einem festen Pulver in einen flüssigen Zustand überzugehen.

Die Argon-Wasserstoff-Mischung gewährleistet das vollständige Schmelzen des Pulvers. Ohne die zusätzliche Wärmeleitfähigkeit durch Wasserstoff könnten die Partikel halbfest bleiben, was zu einer porösen oder schwach gebundenen Beschichtung führen würde.

Steuerung der Sprühleistung

Das Verhältnis von Wasserstoff zu Argon gibt dem Bediener die direkte Kontrolle über die Sprühleistung.

Durch Anpassung des Wasserstoffgehalts können Sie die Spannung und die gesamte Energieabgabe der Plasmakanone feinabstimmen. Diese Fähigkeit ermöglicht eine präzise Steuerung des Prozesses, um die spezifische Partikelgröße und den Schmelzpunkt der AlCoCrFeNi-Legierung anzupassen.

Verhinderung von Oxidation

Die Aufrechterhaltung der Materialreinheit ist entscheidend für Hochentropie-Legierungen. Die Argon-Wasserstoff-Atmosphäre schafft eine schützende Hülle um die geschmolzenen Partikel.

Diese Mischung erzeugt eine reduzierende Umgebung, die versehentliche Oxidation der Beschichtung während der Anwendung minimiert. Sie stellt sicher, dass die chemische Zusammensetzung der abgeschiedenen Beschichtung eng an das ursprüngliche Pulver angepasst ist und die beabsichtigten Eigenschaften der Legierung erhalten bleiben.

Verständnis der Kompromisse

Ausgleich von Energie und Stabilität

Während Wasserstoff die notwendige Wärme liefert, erhöht er die Komplexität der Prozesssteuerung. Die Mischung muss sorgfältig ausbalanciert werden; die alleinige Verwendung von Argon würde Stabilität, aber für diese Legierung unzureichende Wärme bieten.

Umgekehrt erhöht eine aggressive, wasserstoffreiche Mischung die thermische Intensität. Sie müssen den Bedarf an hoher Enthalpie (zum Schmelzen des Pulvers) gegen die Notwendigkeit abwägen, einen stabilen, nicht turbulenten Lichtbogen aufrechtzuerhalten, der das Material gleichmäßig abscheidet.

Die richtige Wahl für Ihr Ziel treffen

Die Optimierung Ihrer Prozessatmosphäre ist eine Frage des Ausgleichs von thermischer Energie und Lichtbogenstabilität.

- Wenn Ihr Hauptaugenmerk auf der Beschichtungsdichte liegt: Priorisieren Sie eine Mischung mit ausreichend Wasserstoff, um eine hohe Wärmeleitfähigkeit und ein vollständiges Schmelzen der Partikel zu gewährleisten, was die Porosität reduziert.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Stellen Sie sicher, dass die Gasflussraten kalibriert sind, um eine strikt inerte/reduzierende Atmosphäre aufrechtzuerhalten und jedes Risiko einer Oxidation während des Partikelflugs zu minimieren.

Durch die Nutzung von Argon für Stabilität und Wasserstoff für Energie gewährleisten Sie eine robuste, oxidationsfreie AlCoCrFeNi-Beschichtung, die in anspruchsvollen Anwendungen zuverlässig funktioniert.

Zusammenfassungstabelle:

| Gaskomponente | Hauptrolle | Auswirkung auf AlCoCrFeNi-Beschichtung |

|---|---|---|

| Argon (Ar) | Primäres Arbeitsgas | Aufrechterhaltung eines stabilen Lichtbogens und Schutz vor Oxidation. |

| Wasserstoff (H2) | Hilfsenergie-Booster | Erhöht Enthalpie und Wärmeleitfähigkeit für vollständiges Pulverschmelzen. |

| Mischung (Ar+H2) | Ausgewogene Atmosphäre | Schafft eine energiereiche, reduzierende Umgebung für dichte, porenarme Beschichtungen. |

Verbessern Sie Ihre Beschichtungspräzision mit KINTEK

Präzision in der thermischen Verarbeitung ist der Schlüssel zur Erzielung von Hochleistungs-AlCoCrFeNi-Beschichtungen. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK die fortschrittlichen thermischen Lösungen, die notwendig sind, um Ihre Plasmaspritzanwendungen zu beherrschen.

Ob Sie spezielle CVD-Systeme, Hochtemperatur-Labröfen oder anpassbare Vakuumlösungen benötigen, unsere Ausrüstung ist darauf ausgelegt, den strengen Anforderungen der Hochentropie-Legierungsverarbeitung gerecht zu werden. Sorgen Sie für vollständige Materialreinheit und optimale Dichte mit Technologie, die auf Ihre einzigartigen Forschungs- und Produktionsbedürfnisse zugeschnitten ist.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie die anpassbaren Systeme von KINTEK Ihre Innovation vorantreiben können.

Visuelle Anleitung

Referenzen

- Rong Chen, Peng Song. Initial Oxidation Behavior of AlCoCrFeNi High-Entropy Coating Produced by Atmospheric Plasma Spraying in the Range of 650 °C to 1000 °C. DOI: 10.3390/ma17030550

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist ein Inertofen? Schützen Sie Ihre Materialien vor Oxidation und Kontamination

- Was sind die Hauptfunktionen von industriellen Konstanttemperaturöfen für die Oxidationskinetik von NiCoCrAlY?

- Wie lauten die Spezifikationen für die maximale Temperatur und den Taupunkt von Muffelöfen? Schlüsselspezifikationen für die hochreine Verarbeitung

- Warum ist eine präzise Temperaturkontrolle bei 500 °C in einem Pyrolyseofen notwendig? Maximierung der Kohlefaser-Rückgewinnung

- Welche sind die Hauptmethoden zur Eindämmung von Ofenatmosphären? Wählen Sie die beste für Ihre Wärmebehandlung

- Reicht ein Vakuum allein aus, um Oxidation in Öfen zu verhindern? Entdecken Sie die entscheidende Rolle der Atmosphärenkontrolle

- Warum ist die Verwendung einer Schutzatmosphäre aus hochreinem Argon-Gas notwendig? Gewährleistung der Präzision beim Schmelzen von Hartlot

- Welche Rolle spielt ein industrieller Konvektions-Luftofen beim Erstellen von Nitinol-TTS-Kurven? Präzise Wärmebehandlung erreichen