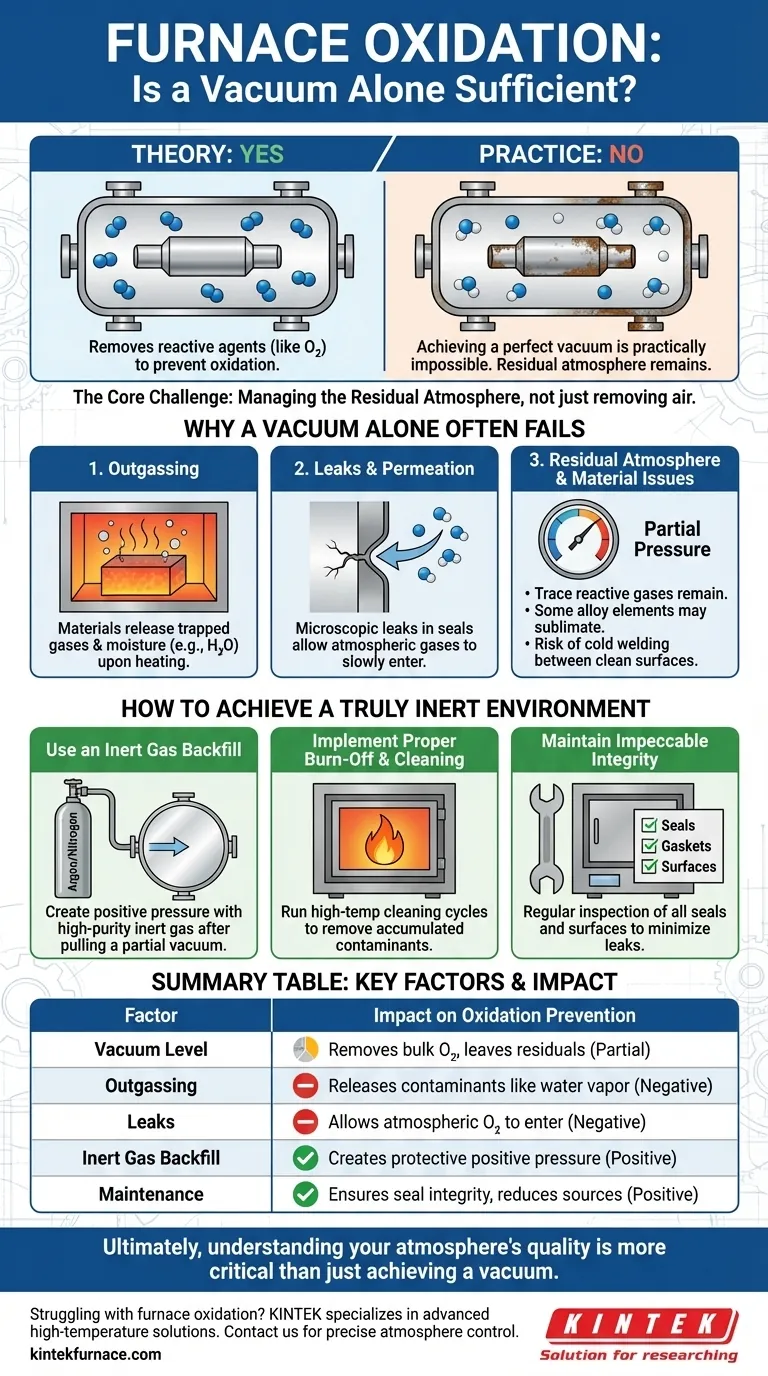

Theoretisch ja, praktisch aber nein. Ein perfektes Vakuum enthielte keinen Sauerstoff und würde daher Oxidation vollständig verhindern. Ein solcher Zustand in einem Industrieofen ist jedoch praktisch nicht erreichbar und aufrechtzuerhalten. Das Vakuum selbst ist nur der erste Schritt; die Kontrolle der verbleibenden Restatmosphäre ist der entscheidende Erfolgsfaktor.

Die Kernherausforderung besteht nicht nur darin, die Luft aus einem Ofen zu entfernen, sondern sich mit den praktischen Einschränkungen von Vakuumsystemen auseinanderzusetzen, wie z. B. Restgasen, Ausgasung des Materials selbst und mikroskopisch kleinen Lecks, die ein ansonsten inertes Umfeld beeinträchtigen können.

Das Prinzip des Vakuumschutzes

Wie ein Vakuum Oxidation verhindert

Oxidation ist eine chemische Reaktion, die ein reaktives Mittel, meistens Sauerstoff, erfordert. Bei erhöhten Temperaturen werden Metalle sehr anfällig für Reaktionen mit Sauerstoff in ihrer Umgebung.

Ein Vakuumofen arbeitet nach einem einfachen Prinzip: Durch das mechanische Entfernen der Atmosphäre aus einer abgedichteten Kammer wird der überwiegende Teil des Sauerstoffs beseitigt. Dies schützt das Material während des Heizprozesses vor Oxidation und anderer Kontamination.

Der Mythos des „perfekten“ Vakuums

Ein perfektes Vakuum ist ein theoretisches Volumen, das vollständig frei von Materie ist. In Wirklichkeit enthält jeder Vakuumofen eine Restatmosphäre mit einem gewissen Grad an Partialdruck.

Die Wirksamkeit des Ofens wird durch die Qualität des Vakuums bestimmt – wie niedrig der Druck ist und welche Gase die verbleibende Atmosphäre ausmachen. Selbst in einer Hochvakuumentwicklung können Spuren reaktiver Gase verbleiben.

Warum ein Vakuum allein oft nicht ausreicht

Das Erreichen eines Unterdrucks ist nur die halbe Miete. Verschiedene Faktoren können Sauerstoff und andere Verunreinigungen in das System einbringen oder freisetzen, wodurch die Schutzwirkung des Vakuums untergraben wird.

Das Problem der Ausgasung

Wenn Materialien und die Innenausstattung des Ofens (wie Graphitvorrichtungen) erhitzt werden, setzen sie adsorbierte oder eingeschlossene Gase und Feuchtigkeit frei. Dieser Prozess, bekannt als Ausgasung (Outgassing), kann erhebliche Mengen an Wasserdampf (H₂O) und andere reaktive Gase direkt in die Kammer freisetzen und das Vakuum verunreinigen.

Lecks und Permeation

Kein System ist perfekt abgedichtet. Mikroskopische Lecks in Dichtungen und Anschlüssen können dazu führen, dass atmosphärische Gase langsam in die Ofenkammer eindringen. Im Laufe eines langen Heizzyklus kann selbst ein kleines Leck die Integrität der Umgebung beeinträchtigen.

Materialspezifische Einschränkungen

Unter einem tiefen Vakuum können einige Elemente in Metalllegierungen sublimieren und direkt vom festen in den gasförmigen Zustand übergehen. Diese Verdampfung kann die Zusammensetzung der Legierung verändern. In anderen Fällen können perfekt saubere Metalloberflächen im Vakuum unbeabsichtigt miteinander verbunden werden, ein Phänomen, das als Kaltverschweißen bekannt ist.

Verständnis der praktischen Kompromisse

Ein tieferes Vakuum anzustreben, ist nicht immer die beste oder kostengünstigste Lösung. Es bringt eigene technische und betriebliche Herausforderungen mit sich.

Die Kosten eines tieferen Vakuums

Das Erreichen höherer Vakuumniveaus erfordert anspruchsvollere, teurere und energieintensivere Pumpsysteme. Diese Systeme erfordern auch eine strengere Wartung, um den Verschleiß zu managen und sicherzustellen, dass ihre Leistung im Laufe der Zeit nicht nachlässt.

Herausforderungen bei der thermischen Kühlung

Ein Vakuum ist ein ausgezeichneter thermischer Isolator. Obwohl dies beim Erhitzen vorteilhaft ist, macht es die Kühlung zu einem langsamen und schwierigen Prozess. Eine schnelle, kontrollierte Kühlung ist oft entscheidend für das Erreichen der gewünschten metallurgischen Eigenschaften, und ein tiefes Vakuum erschwert dies.

Prozesskontrolle ist entscheidend

Der Prozess endet nicht, wenn die Hitze abgeschaltet wird. Wenn Luft in die Ofenkammer gelangt, während die Teile noch auf erhöhter Temperatur sind, kann es zu schneller und schwerer Oxidation kommen. Eine ordnungsgemäße Prozesskontrolle stellt sicher, dass die Last unter ihrer kritischen Oxidationstemperatur liegt, bevor das Vakuum gebrochen wird.

Wie man eine wirklich inerte Umgebung erreicht

Da ein perfektes Vakuum unpraktisch ist, besteht das Ziel darin, mithilfe einer Kombination von Techniken eine ausreichend inerte Umgebung zu schaffen.

Verwendung einer Inertgas-Rückführung

Ein übliches und sehr effektives Verfahren besteht darin, ein Teilvakuum zu erzeugen, um den Großteil der Luft zu entfernen, und dann die Kammer mit einem hochreinen Inertgas, wie Argon oder Stickstoff, zurückzufüllen (Backfilling). Dies erzeugt einen positiven Druck eines nicht-reaktiven Gases, was oft praktischer und wirtschaftlicher ist, als ein Ultrahochvakuum anzustreben.

Implementierung geeigneter Ausbrenn- und Reinigungszyklen

Um der Ausgasung entgegenzuwirken, sollten Öfen regelmäßig mit leeren Kammern bei hohen Temperaturen gereinigt werden, um angesammelte Verunreinigungen abzubrennen. Bei empfindlichen Ladungen kann ein vorläufiger „Ausbrenn“-Zyklus bei niedrigerer Temperatur verwendet werden, um Feuchtigkeit und adsorbierte Gase abzuleiten, bevor der Hauptheizprozess beginnt.

Aufrechterhaltung einer tadellosen Ofenintegrität

Der grundlegendste Schritt ist die Gewährleistung, dass der Ofen selbst in optimalem Zustand ist. Dies beinhaltet die regelmäßige Inspektion und Wartung aller Dichtungen, Dichtungen und Kammeroberflächen, um Lecks und potenzielle Ausgasungsquellen zu minimieren.

Die richtige Wahl für Ihren Prozess treffen

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt: Ein Teilvakuum, gefolgt von einer Inertgas-Rückfüllung, ist in der Regel die robusteste und kostengünstigste Methode zur Verhinderung von Oxidation.

- Wenn Ihr Hauptaugenmerk auf dem Hochreinvakuumlöten oder der Verarbeitung empfindlicher Legierungen liegt: Ein tieferes Vakuum in Kombination mit strengen Prozesskontrollen und einem vorgeschalteten Ausbrennzyklus ist erforderlich, um alle Kontaminationsquellen zu minimieren.

- Wenn Sie ständig mit Oxidation zu kämpfen haben: Konzentrieren Sie sich zuerst auf die Ofenwartung und die Lecksuche, da eine beeinträchtigte Kammer die häufigste Ursache für Fehlschläge ist.

Letztendlich ist das Verständnis der Qualität Ihrer Atmosphäre wichtiger, als nur ein Vakuum zu erreichen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Oxidationsprävention |

|---|---|

| Vakuumniveau | Entfernt den Großteil des Sauerstoffs, lässt aber Restgase zurück |

| Ausgasung | Setzt Verunreinigungen wie Wasserdampf und Gase frei |

| Lecks | Ermöglicht das langsame Eindringen von atmosphärischem Sauerstoff |

| Inertgas-Rückfüllung | Erzeugt Überdruck mit nicht-reaktiven Gasen für besseren Schutz |

| Wartung | Gewährleistet die Dichtheit der Siegel und reduziert Kontaminationsquellen |

Haben Sie Probleme mit Oxidation in Ihren Ofenprozessen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit außergewöhnlicher F&E und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen und präzise Atmosphärenkontrolle sowie verbesserten Materialschutz zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Ofenkonfiguration zu optimieren und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision