Hochreines Argon bildet eine kritische inerte Barriere zwischen dem geschmolzenen Metall und der umgebenden Atmosphäre. Durch die Isolierung der Schmelze von Sauerstoff und Stickstoff verhindert dieses Schutzgas die Oxidation reaktiver Elemente wie Mangan (Mn) und Titan (Ti). Dies stellt sicher, dass die endgültige chemische Zusammensetzung den Designspezifikationen entspricht und verhindert die Bildung von Oxidverunreinigungen, die die Leistung der Legierung beeinträchtigen.

Die Verwendung einer hochreinen Argonatmosphäre dient nicht nur der Sauberkeit, sondern ist eine grundlegende Voraussetzung für die Aufrechterhaltung der Stöchiometrie der Legierung. Sie verhindert den Verlust flüchtiger aktiver Elemente und unterdrückt Kohlenstoffreaktionen, wodurch sichergestellt wird, dass das Lot die für das hochwertige Hartlöten erforderliche Duktilität und Festigkeit behält.

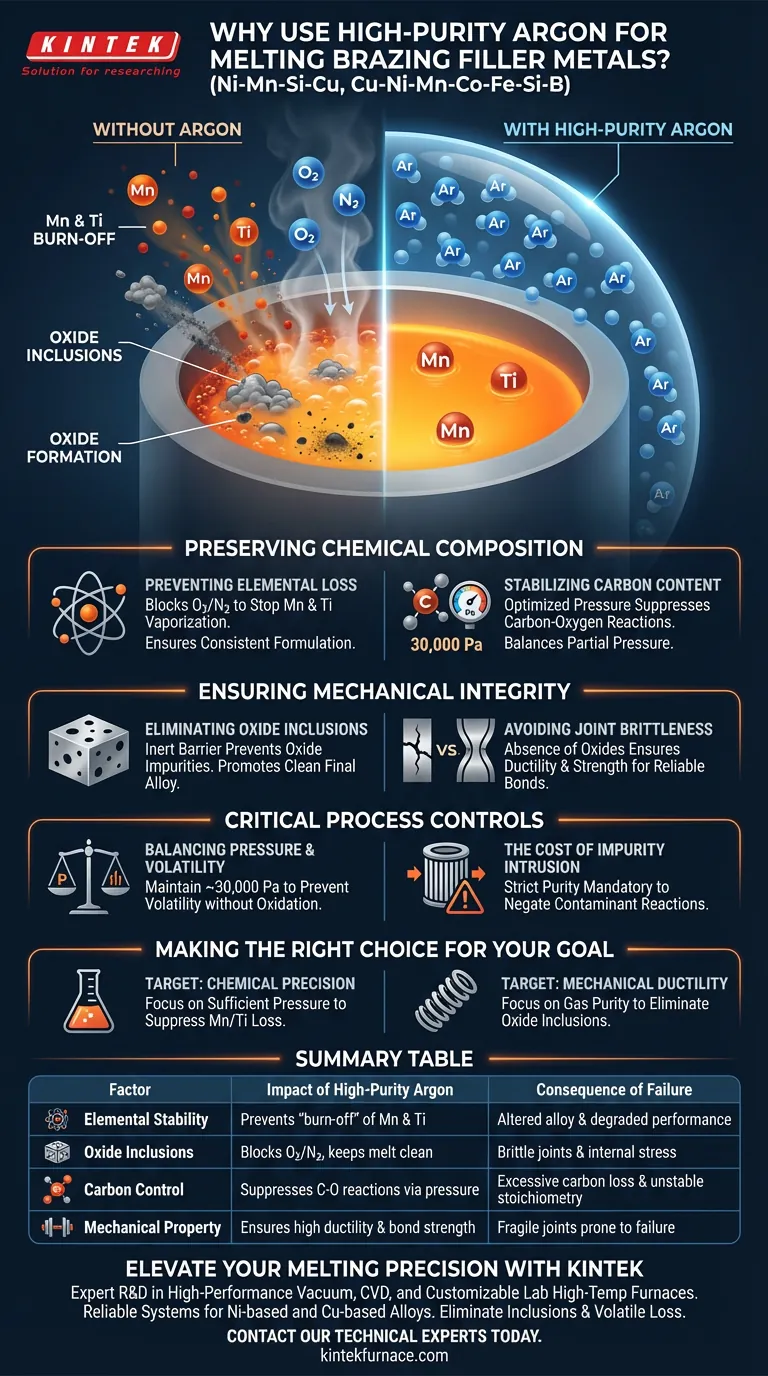

Bewahrung der chemischen Zusammensetzung

Verhinderung von Elementverlust

Bestimmte Legierungselemente, insbesondere Mangan (Mn) und Titan (Ti), sind bei Schmelztemperaturen hochreaktiv und flüchtig.

Ohne einen schützenden Argon-Schild reagieren diese Elemente schnell mit Luftsauerstoff. Dies führt zum "Ausbrennen" oder Verlust dieser kritischen Komponenten, wodurch die beabsichtigte Formulierung der Legierung verändert und ihre Leistungseigenschaften verschlechtert werden.

Stabilisierung des Kohlenstoffgehalts

Bei Prozessen wie dem Vakuuminduktionsschmelzen besteht die Gefahr einer Kohlenstoff-Sauerstoff-Reaktion.

Die Aufrechterhaltung einer Argonatmosphäre bei einem bestimmten Druck (ca. 30.000 Pa) hilft, diese Reaktion zu unterdrücken. Dies gleicht den Partialdruck über der Schmelze aus, verhindert übermäßigen Kohlenstoffverlust und sorgt für einen stabilen Kohlenstoffgehalt während des gesamten Prozesses.

Gewährleistung der mechanischen Integrität

Beseitigung von Oxideinschlüssen

Wenn geschmolzenes Metall mit Luft in Kontakt kommt, bilden sich sofort Oxidverunreinigungen.

Diese Oxide werden als Einschlüsse im erstarrten Lot eingeschlossen. Eine hochreine Argonumgebung blockiert effektiv das Eindringen dieser Verunreinigungen in den letzten Schmelzphasen.

Vermeidung von Sprödigkeit der Verbindung

Das Vorhandensein von Oxiden und unkontrollierte chemische Verschiebungen führen zu minderwertigen mechanischen Eigenschaften.

Insbesondere Oxideinschlüsse erzeugen Spannungsspitzen, die die Sprödigkeit der gelöteten Verbindung erheblich erhöhen. Durch die Verhinderung der Oxidation stellt Argon sicher, dass das Lot eine duktile, robuste Verbindung und keine zerbrechliche bildet.

Kritische Prozesskontrollen

Ausgleich von Druck und Flüchtigkeit

Während das Hauptziel die Aussperrung von Sauerstoff ist, ist auch der Druck der Argonatmosphäre eine kritische Variable.

Wenn der Druck zu niedrig ist, können flüchtige Elemente auch ohne Oxidation verdunsten. Wie beim Vakuuminduktionsschmelzen erwähnt, ist die Aufrechterhaltung eines Drucks von etwa 30.000 Pa erforderlich, um bestimmte chemische Reaktionen zu unterdrücken und die Schmelze zu stabilisieren.

Die Kosten der Verunreinigung

Wenn die hohe Reinheit des Argon-Gases selbst nicht aufrechterhalten wird, können die Vorteile der Atmosphäre zunichte gemacht werden.

Selbst Spuren von Verunreinigungen in der Gaszufuhr können bei hohen Temperaturen mit der Schmelze reagieren. Das System ist darauf angewiesen, dass das Gas streng inert ist, um zu garantieren, dass die endgültige Legierung dem theoretischen Design entspricht.

Die richtige Wahl für Ihr Ziel

Berücksichtigen Sie bei der Festlegung Ihrer Schmelzparameter für Ni-Mn-Si-Cu oder ähnliche komplexe Legierungen Ihre spezifischen Qualitätsziele:

- Wenn Ihr Hauptaugenmerk auf chemischer Präzision liegt: Stellen Sie sicher, dass der Argon-Druck ausreicht, um die Verdampfung und Oxidation flüchtiger Elemente wie Mangan zu unterdrücken.

- Wenn Ihr Hauptaugenmerk auf mechanischer Duktilität liegt: Priorisieren Sie die Reinheit des Argon-Gases, um Oxideinschlüsse, die Sprödigkeit verursachen, strikt zu eliminieren.

Kontrollieren Sie die Atmosphäre, und Sie kontrollieren die Zuverlässigkeit der endgültigen gelöteten Verbindung.

Zusammenfassungstabelle:

| Faktor | Auswirkung von hochreinem Argon | Folge des Versagens |

|---|---|---|

| Elementare Stabilität | Verhindert das "Ausbrennen" von reaktivem Mn und Ti | Veränderte Legierungszusammensetzung & verschlechterte Leistung |

| Oxideinschlüsse | Blockiert Sauerstoff/Stickstoff, um die Schmelze sauber zu halten | Spröde Verbindungen und innere Spannungsspitzen |

| Kohlenstoffkontrolle | Unterdrückt Kohlenstoff-Sauerstoff-Reaktionen durch Druck | Übermäßiger Kohlenstoffverlust und instabile Stöchiometrie |

| Mechanische Eigenschaft | Gewährleistet hohe Duktilität und Bindungsfestigkeit | Zerbrechliche Verbindungen, die zum Versagen neigen |

Verbessern Sie Ihre Schmelzpräzision mit KINTEK

Lassen Sie nicht zu, dass atmosphärische Verunreinigungen die Leistung Ihrer Legierung beeinträchtigen. Bei KINTEK verstehen wir, dass die Aufrechterhaltung der chemischen Stöchiometrie und der mechanischen Integrität für hochwertige Hartlotfügemetalle nicht verhandelbar ist.

Mit fachkundiger F&E und Fertigung bieten wir leistungsstarke Vakuum-, CVD- und kundenspezifische Labor-Hochtemperaturöfen an, die darauf ausgelegt sind, präzise atmosphärische Kontrollen und stabile Druckumgebungen aufrechtzuerhalten. Ob Sie komplexe Ni-basierte oder Cu-basierte Legierungen schmelzen, unsere Systeme bieten die Zuverlässigkeit, die Sie benötigen, um Oxideinschlüsse und den Verlust flüchtiger Elemente zu eliminieren.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte kundenspezifische Ofenlösung für Ihre einzigartigen Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- S.V. Maksymova, P.V. Kovalchuk. Brazing stainless steel with high chromium nickel alloy. DOI: 10.21203/rs.3.rs-7259392/v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Wie wird ein Atmosphäre-Kastenofen in der Forschung zu Materialeigenschaften eingesetzt? Präzision in der Materialwissenschaft freischalten

- Was ist der Zweck der Verwendung eines Vorsinterofens mit Argonstrom? Schutz der Integrität von Hastelloy-X

- Was sind die Vorteile eines Atmosphärenofens?Mehr Effizienz und Qualität durch kontrollierte Umgebungen

- Was ist der Zweck der Inertisierung in Wärmebehandlungsofen? Oxidation verhindern und Sicherheit gewährleisten

- Was sind die Hauptkomponenten des Temperaturregelsystems in der Kammerglühatmosphärenöfen? Ermöglichen Sie präzise Wärmebehandlung

- Welche Sicherheitsmerkmale sind in experimentellen Muffelöfen mit kontrollierter Atmosphäre integriert? Wesentliche Schutzmaßnahmen für gefährliche Gase und Hitze

- Warum ist ein Rohröfen oder Kammerofen mit Atmosphärenkontrolle für das Entbindern von SiC erforderlich? Sicherstellung der strukturellen Integrität

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse